摘要:基於激光加熱輔助(zhù)切削和超聲橢(tuǒ)圓振動切削提出了激(jī)光超聲複合(hé)切削加工工藝。采用聚晶立方氮化硼(PCBN)刀具對YGlo硬質(zhì)合金進行了(le)常規切削,超聲橢圓振動切削,激光加熱輔助切削和激光超聲複合切削對比試驗(yàn)。檢測(cè)了刀具磨損量、刀具磨損形(xíng)貌、工件表麵(miàn)粗糙度以(yǐ)及工件表麵形貌,並通過掃描電(diàn)鏡(SEM)對刀具磨損區域進行了能譜分析,同時研究了激光超聲複合切削硬質合金時PCBN刀具的磨損及其對工件表麵質量的(de)影響。最後,與常規切削(xuē)、超(chāo)聲振動切(qiē)削及(jí)激光加熱輔(fǔ)助切削進行了對比試驗。結果表明(míng):激光超聲複合切(qiē)削(xuē)時刀具使用壽命顯著(zhe)增加,加工後的工件表麵粗糙(cāo)度平均值分別降低了79%、60%和64%,且工(gōng)件表麵更加(jiā)平整光滑。激光超聲複合切削硬質(zhì)合金時,PcBN刀具的刀麵磨損(sǔn)表現為平滑且均勻的月牙窪磨損,後刀麵磨損表(biǎo)現為較窄(zhǎi)的三角形磨損帶和較淺的凹坑和劃痕;刀具的失效(xiào)機理主要為黏接磨(mó)損(sǔn)、氧化磨損和磨粒磨損的綜合作用(yòng)。

關(guān)鍵詞:激光超聲複合切削;硬質合金(jīn);聚晶立方氮化硼(PCBN)刀(dāo)具(jù);刀具(jù)磨損;表麵質(zhì)量

1、引言

光學零件的模壓成型技術作為一種高精度光學(xué)元件加工技(jì)術,已成(chéng)為國際上最先進(jìn)的光學零件製造技術之一[1]。該項技(jì)術需要設計專用的(de)模壓機床,采用高質量的(de)模具和選用合理的工藝參數,其(qí)中高(gāo)質量成型模具的材料選擇與加工製造成(chéng)為關鍵。最具代表性的(de)模具材料是以wC等(děng)超硬合金為基體,表麵塗(tú)鍍氮(dàn)化鈦等薄膜。但由於模具材料硬度高、脆性大,在加工過程中容易產生裂紋,影響工(gōng)件的加工性能,因(yīn)此對模具材料加工中所使用的(de)刀具和加工方法提出(chū)了較高要求。在這些模具材(cái)料的精密加工過(guò)程中,除了必(bì)需(xū)使用(yòng)高剛性、高分辨率的超精(jīng)密數控機(jī)床,目前(qián)一般采用先(xiān)磨削加工後拋光精加工成(chéng)光學鏡麵口]。特別是(shì)在高精度非球麵模具加工中,為了進一步提(tí)高精度和減輕磨削的(de)痕跡,必需超精加工的多(duō)次反複口]。導致高(gāo)精度光學零件成型模具的製造成本較高,製約了該技術的進一步發展。本文將超聲振動切削和激光加熱輔助切削引入到(dào)常規切削中,提出激光超聲複合切削加工工藝,采用PCBN刀具(jù)對YGlo硬質(zhì)合金進行超精密加工實驗研究,來實現硬質合金等硬脆材料的高效超精密製造,對促進光學零件模壓成型技術的實際應用(yòng)和(hé)以經(jīng)濟高效的方式進行光學元(yuán)器件的加(jiā)工具有現實意義。

激光加熱輔助切削(Laser Assisted Cut—ting,LAC)是(shì)解決硬脆(cuì)材料、非金屬(shǔ)材料等難加工材料加工的一(yī)種新型加工技術¨]。王揚[5]、吳雪峰[6]、鄢銼[7]等人分別對複合材料、氮(dàn)化矽陶瓷和氧化鋁陶瓷進行了激光加熱輔助切削的理論與試驗研究,有效保證了激光加熱切(qiē)削硬質脆性材料的工藝要求。然而,激光加熱輔助切削硬脆(cuì)材(cái)料時,熱應力容易使(shǐ)工件加工表麵(miàn)產生微裂紋,從而(ér)影響加工質量。針(zhēn)對(duì)這(zhè)一問題,將超聲振動引入到加熱輔助切削過程中形成的熱超聲輔助切削加工技術在難加工材(cái)料的高效精密(mì)加工中得到應用,但取得的相(xiàng)關研究成(chéng)果較少。C.Y.Hsu等凹]利用氣焊槍加熱工件,將超聲振動與高溫輔助切削相複合,研究了切削參(cān)數對切削力及工件表麵粗糙度(dù)的影響。Riaz Muhammad等凹‘1們(men)利用帶狀電(diàn)阻加熱器加熱工件對(duì)熱超(chāo)聲輔助切削鈦合金進行了普通(tōng)、超聲、加熱輔助(zhù)切削及熱超聲輔助切削熱力學特性仿真研究及工件表麵粗糙度與切削力試驗研究。因此,目前針對難加工(gōng)材料熱超(chāo)聲(shēng)複合切削的研究主要集中(zhōng)在切(qiē)削力、切削溫度以及工件(jiàn)表麵質量等方麵,針對刀具的磨損及其機理方麵的研究較少,且加熱工件時的熱源為氣焊槍加熱(rè)或加熱器加熱,缺乏關於激光超聲複合切削的研究(jiū)。

此外,研究人員在(zài)使用PCBN刀具切削淬硬鋼、鑄鐵及高溫合金等材(cái)料時的刀(dāo)具磨損機理及切削性能等研究方麵取得了較大進展,而有關加工硬質合金時的刀具磨損特性(xìng)及切削性能等方麵的研究相對較(jiào)少。關佳亮等口(kǒu)婦采(cǎi)用ELID磨削和機械研磨拋光複合技術對硬質合金表麵進(jìn)行了(le)超精(jīng)密加工試驗,研究了(le)各工(gōng)藝參數(shù)對加工(gōng)表麵粗糙度的影響,並獲得了表麵粗糙度Rn 18 nm的精密加工表麵,但沒有涉及刀具磨損的研究。郭銳等[121對硬質合金進行(háng)超高速切削,研究了硬質合(hé)金(jīn)在超(chāo)高速切削(xuē)過程中(zhōng)達到一定切削速度後切削力不增(zēng)反降的原理,對刀具磨(mó)損也沒有進行研究。鄶吉才[1胡對納米硬質(zhì)合金刀具進行了在線電解修整(ELID)磨削,研究了納米硬質合金與大理石的摩擦(cā)磨損特性,但沒有針對刀具磨損進行研究。鄶(kuài)吉才、張飛虎[141采用ELID磨削技(jì)術(shù)對納米(mǐ)硬質合金的磨削性能也進行了試驗研究,分析了磨削(xuē)工藝參數對磨削性(xìng)能的影響,該研究同樣沒有涉及刀具磨損。

由以上文獻可知,針對難加工材料激光超聲複合切削(xuē)方(fāng)麵的研究和PCBN刀具切削硬質合金時的刀具磨損及其機理方麵的研究較少,而在激光超聲複合(hé)切削硬質合金的(de)過程中刀具磨損嚴重,且刀具(jù)的(de)微量磨損即會(huì)導(dǎo)致零件加工質量較差,難以滿足元(yuán)器件表麵(miàn)質量達到超精密級的光學工程需要(yào)。因此,開展激光超聲複合切削硬質合金時的PCBN刀(dāo)具磨損特性的研究很(hěn)有必要。本文進行了PCBN刀具常規切削(ConventionalCutting,CC)、超聲(shēng)振動切削(Ultrasonically As—sisted Cutting,UAC)、激光加熱輔助切削(LAC)以及激光超聲複合切削(Laser U1trasonicallyAssisted Cutting,LUAC)YGlo硬質合(hé)金刀具磨(mó)損對比試驗,通(tōng)過刀具磨損及工件表麵質量的觀測,揭示激光(guāng)超聲複合切削硬質(zhì)合金時PCBN刀(dāo)具(jù)的磨損(sǔn)規律及磨損機理,研究刀(dāo)具磨損對工件表麵質量(liàng)的影響,為PCBN刀具超精(jīng)密切削硬質合金的應用(yòng)提供技術支持並指導生產實(shí)踐。

2、激光超聲複合切(qiē)削加工原理

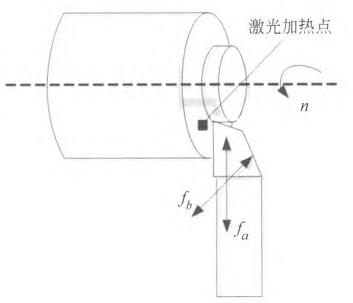

切削原理如圖1所示,激光超聲複合切削加(jiā)工是(shì)在激光加(jiā)熱輔助切削的基(jī)礎上對刀具附(fù)加超聲振動的複合加工方(fāng)法。複(fù)合(hé)加工中超聲加工和激光加熱輔助加工同時(shí)進行,將高功率激光束聚焦在切削刃前的工件表(biǎo)麵,在材料被切除前的短時間內將局(jú)部加熱到較高的溫度(dù),使(shǐ)材料的切削性能在高(gāo)溫下發生改變,屈服應力(lì)和(hé)硬度(dù)降低,切(qiē)削(xuē)變形從脆性轉變為塑性(xìng)或者準塑性,材料(liào)軟化[5。61;同(tóng)時對(duì)刀具施(shī)以縱彎複合振動(dòng)使其以橢圓振動軌跡對工件表麵進行切削,以避(bì)免刀具後刀麵與已加工表麵之間的長時間摩擦,同時緩解(jiě)刀具的崩刃破損(sǔn)和對工件加(jiā)工質量的不利(lì)影響[15|。顯然,激光超聲複合切削加工將激光加熱輔助切削和超聲加工相結合,充分利用超聲加工和熱加工的優點,以期在一定程度上減小刀具磨損、降低加工成本(běn)、提高加(jiā)工質量。

圖1激光超聲複(fù)合切削原理

圖1中,工件以(yǐ)轉速,z做旋(xuán)轉運動,同時刀具沿徑向做進給運動,以實現端麵切削。將高能激(jī)光束(shù)打到刀具切削方向的前方對(duì)工件進行預(yù)加(jiā)熱,以改(gǎi)善材料的切削特性;同(tóng)時對切削刀具在(zài)切向和徑向分(fèn)別施以同頻超聲振動(dòng)^和.廠(chǎng)b,以實現對(duì)軟化後的工件材料進行橢圓超聲振動切削。因此,激光超聲複合加工有望實現刀具磨損的降低及提高工件(jiàn)表麵質量。

3 、實驗

3.1工件與刀具

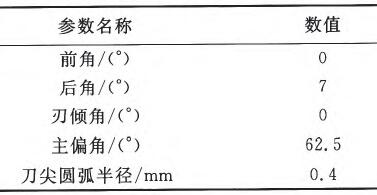

試(shì)驗選(xuǎn)用直(zhí)徑為妒49 mm的YGlo硬質合金軸件,wC含量為90%,Co含量(liàng)為8%。所用(yòng)的PCBN菱形刀片型號(hào)為DCGW070204、邊長為7mm,根據刀片尺寸,通過DMG加(jiā)工中心在變幅杆頂端加工出大小對應的刀槽,用螺釘將PCBN刀片固定在變幅杆上,裝夾後的刀具幾何(hé)參數如表1所示(shì)。圖2所示為經超(chāo)景深顯微鏡檢測的切削試驗(yàn)前的PCBN刀具。

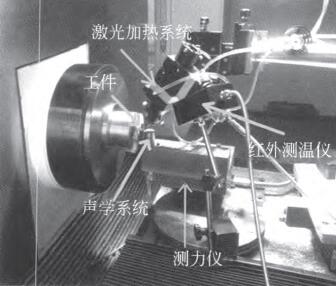

表1刀具幾何參數

圖2 試驗前的PCI{N刀具

3.2試(shì)驗設置

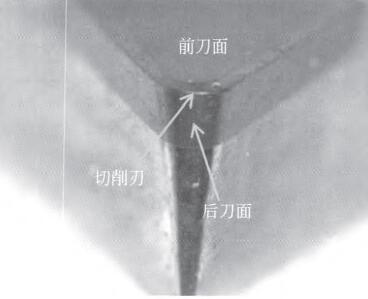

激光超聲複合切削試驗裝置如圖(tú)3所示,采用最小分辨率為10 nm的sPHERE360超(chāo)精密金剛石數控車床和YAG激光加熱係統。激(jī)光加熱係統由激光主機、激(jī)光電源、冷卻係統、激光指(zhǐ)示定位係統(tǒng)、光纖傳輸係統、導光聚焦(jiāo)係統等組成,將激光(guāng)器的聚焦裝置通過光纖連接到激光器(qì)主機,用支架固定在車床工作台上,通(tōng)過對激光頭(tóu)位置(zhì)和角度(dù)進行(háng)調節,光斑同刀尖保(bǎo)持(chí)一定距(jù)離。超聲振動係統包括超聲波發生器、縱向壓電換能(néng)器、開斜(xié)槽變幅杆和車刀,可(kě)實現加工過程中刀具的二(èr)維縱彎複合振(zhèn)動。實驗過程中,將二(èr)維超聲振(zhèn)動裝置與測力儀連接在一起固定在機(jī)床工作台上,實現超聲振動裝置(zhì)和激光聚焦裝置在切削過程中時刻保持同步。

圖3試驗裝置

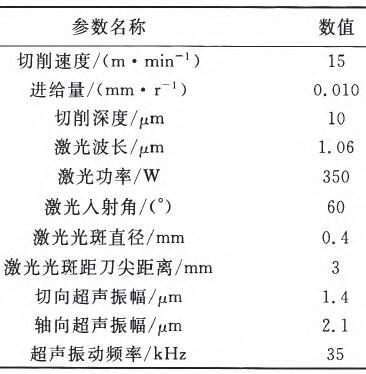

利用德國歐普士生產的OPTRIS—CT紅外測溫儀在線測量工件表麵溫度(見圖3),通過阻抗分析儀和(hé)激光位移(yí)傳(chuán)感器對聲學係統(tǒng)進行振動頻率和振幅測試。實驗參數如表2所(suǒ)示。

表2 實驗參(cān)數

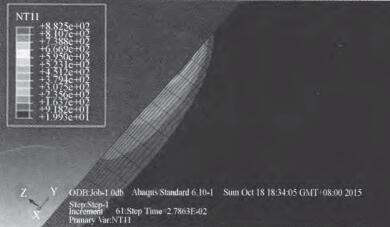

研究表明,當溫度高於400℃時,硬質合金的硬度大幅度下降,材料被軟化,塑性增強[16。7|。圖4所示為表2實驗條件下的工件加熱區域縱切麵溫度場的分布,同時測得工件(jiàn)表麵激光光斑中心的平(píng)均溫度為(wéi)665℃,刀尖點(diǎn)的平均溫度為400℃。在此溫度下,工件材料的可(kě)加工性能得到(dào)一定改善,同時刀尖也不會因溫度過高而縮短壽命。因(yīn)此(cǐ),在(zài)室溫下進行傳統切削及二維超聲振動(dòng)切削試驗,在刀尖平均溫度為400℃左右時進(jìn)行激光加熱輔助切削和激光超聲複(fù)合切削試驗。另外,當開啟超聲波發生器時為二維超聲振動切削和(hé)激光超聲複合切削,關閉(bì)超聲波發生器時為傳統切削和激光加熱輔助切削。在每一種切削條件(jiàn)下使用一把車刀對工件進行端麵切削(xuē),走刀到直徑37 mm時退刀。每走一段路程後取下刀(dāo)具,用KEYENC VHX-2000C超景深顯微鏡和SEM掃描電鏡觀測刀具磨損並對刀具磨損區域進行能譜分析,用白光幹涉儀對工件加(jiā)工表麵(miàn)形貌及表麵粗糙度進行檢(jiǎn)測。

圖4 工件(jiàn)加熱區域的溫度場分布

4 、試驗結果

圖5~12以(yǐ)及表3中,CC表示普通切削,UAC表(biǎo)示超聲振動(dòng)切削,LAC表(biǎo)示激光加熱輔助切削,LUAC表示激光超聲複合切削。

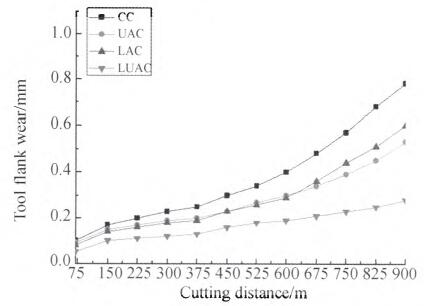

4.1刀具後刀麵磨損特性

圖5所示為不同切削條件下PCBN刀具切削YGlo硬質合金時的後(hòu)刀麵磨損曲線。可以看出,從常規切削、超聲振動切削、激光加熱(rè)切削到激(jī)光超(chāo)聲複合(hé)切削,切削路程相同(tóng)時PCBN刀(dāo)具(jù)後(hòu)刀麵磨(mó)損量逐漸減小,且4種切(qiē)削方(fāng)式下PCBN刀具磨損(sǔn)量(liàng)隨著切削路程的增加均不斷(duàn)增大,但不同階段的磨損增長率不同(tóng):初期磨損階段(duàn)4種切削方式後刀麵磨損率差別不大;正常磨損階段超聲切削與激(jī)光加熱切削(xuē)磨損量基本(běn)相同(tóng),而激光超聲複合切削磨損量則明顯減小且持(chí)續時間較長;後期磨損階(jiē)段,常規切削、超(chāo)聲切削及激光加熱切削時刀具磨損(sǔn)速度(dù)較快,且磨(mó)損量(liàng)明顯高於激光超聲複合切削。

圖(tú)5 刀具後刀麵磨損曲線

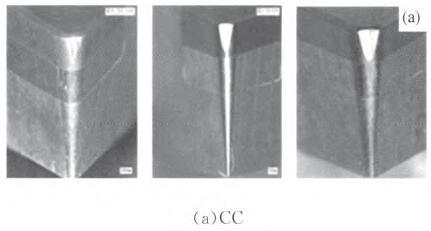

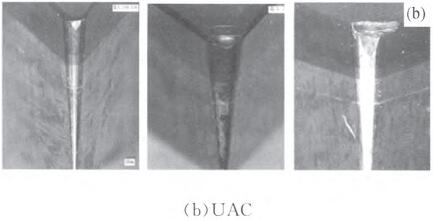

圖6所示為切削(xuē)路程分別為283.4 m、368.3m和584.4 m時不同切削條件下的刀具磨損(sǔn)形貌圖。可以看出,4種(zhǒng)切削方式下刀具後刀麵均形(xíng)成三角形狀的磨損(sǔn)帶。在(zài)切削距離(lí)為283.4 m時刀具出現了較大程度的磨損,後刀麵磨損帶內(nèi)出現了沿(yán)切削方向的溝槽,且常規切削和激光加熱輔助切削時的磨(mó)損程度最為(wéi)嚴重,其次是超聲振動切削,激光超聲複合切(qiē)削(xuē)時刀具後刀麵磨損較輕。此時4種切削方式下刀具均處於初期磨損狀態。

圖6 不同切削距離時(shí)的刀具磨損形貌(從左至右,切削距離(lí)依次為283.4m、368.3、584.4m)

切削距離為368.3 m時,4種切削方式下刀具後刀麵磨損帶寬度逐漸增加(jiā),後刀麵磨損區域呈現平滑且均(jun1)勻的狀態。常規切削時後刀(dāo)麵磨損帶(dài)寬度及長度明顯增加,超聲振動切削時在刀具前刀麵近切削刃區域出現了明顯的月牙(yá)窪磨損,激光加熱輔(fǔ)助切削時刀具後刀麵磨損區域近切(qiē)削刃區域出現了明顯的(de)溝槽,而激光超聲複合切削時刀具後刀麵磨損程度依(yī)然較輕。此(cǐ)時刀具處於正常磨損階段。

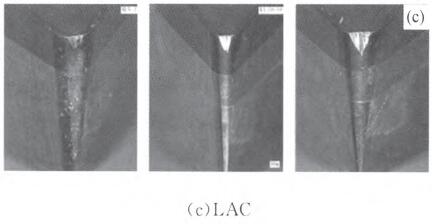

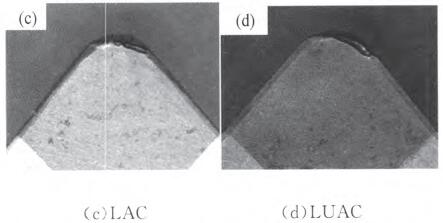

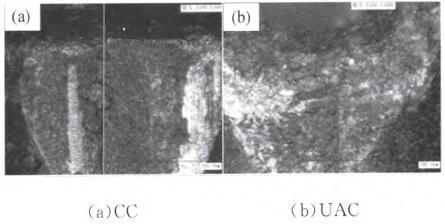

切削距(jù)離達到584.4 m時,4種切削條件下的刀具前、後刀麵磨損形貌分別如圖7、圖8所示(shì)。可以看出,刀具磨損程度繼續增(zēng)加,刀具後刀麵磨損帶的寬度持續增(zēng)大,且磨損帶內溝(gōu)槽的數量及深度均增加。其中,常規切削時磨損最為嚴重,前刀麵近切削刃處(chù)出現了脆性剝落且(qiě)後帶麵(miàn)磨損帶內甚至(zhì)出現了裂紋;超聲振動切削時由於刀(dāo)尖部位受高頻斷續衝擊,刀具(jù)前刀麵近切削刃附近出現了片狀脫落[181;激光加熱輔助切削時近切削刃處出現了崩刃現象,且(qiě)後刀麵磨損帶內的溝槽深度較深(shēn)。另(lìng)外,激光加熱輔助切削及激(jī)光超聲複合切(qiē)削時刀具(jù)後(hòu)刀麵磨損帶內均出現了不同程度的(de)“麻斑”現象。此時,激光超聲(shēng)複合切削時刀(dāo)具仍然處於正常磨損階段,而另外3種切削方式下刀具均已(yǐ)處於劇烈磨損階段。

圖7 切削距離為(wéi)j84.4 m時的刀(dāo)具前(qián)刀麵磨損(sǔn)形貌

圖8切削距離為584.4m時的(de)刀具後刀麵磨損形貌

4.2 刀具磨損對工件表麵質量(liàng)的影響

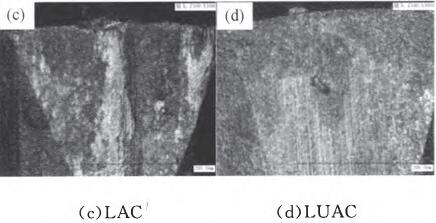

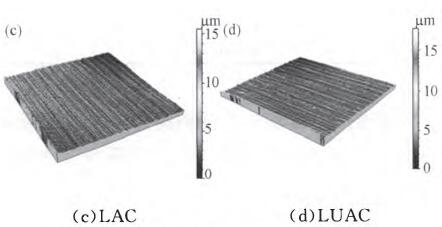

圖9所示為切削(xuē)路程增加時不同切削方式下的工件表麵粗糙度。可以看出,在相同的加工工藝參數下,從常規切削、超(chāo)聲振(zhèn)動切削、激光加(jiā)熱輔助切削到激光超聲複合切削,加工後的工件表麵粗糙度值呈現減小的趨勢(shì),激(jī)光超聲複合切削時表麵粗糙度值(zhí)最小。試驗中,當切削距離為100.08 m時4種切削方式下獲得的表麵粗糙度值均最小,但與常規切削、超聲(shēng)振動切削以及激光超聲複(fù)合切削相比,激光超聲複合切削所獲(huò)得的表麵粗糙度Rn值分(fèn)別降低約68%、42%和14%,整個切削(xuē)路(lù)程中獲得的表麵粗(cū)糙度平均值分別降低79%、60%和(hé)64%。

圖9不同切削距離時的工件表麵粗糙度

另(lìng)外,隨著切削路程(chéng)的增加,4種切削方式下的工件表麵粗糙度值均增加,其中激光(guāng)超聲複合切削時工件表麵粗糙(cāo)度值的變化較小(xiǎo)。常規切削時在切削距離達到444 m之(zhī)前以(yǐ)及超聲振動切削及(jí)激(jī)光超聲複合切削方式下切削距離未超過584 m時,工件表麵粗糙度值隨著切削距離(lí)的增加僅有小(xiǎo)幅上升,說明刀具磨損處於平(píng)緩穩定(dìng)的正常磨損階段,可獲得較高表麵質量的工(gōng)件。而常規(guī)切削(xuē)時切削距離超(chāo)過444m、超聲振動切削及激光加熱輔助切削時切削距離超過584m時,與達(dá)到的此距離前相比(bǐ),工件表麵粗糙度值急(jí)劇增加,當切削距離到底830m時,這3種切(qiē)削方(fāng)式(shì)下的工件表麵粗糙度(dù)值Ra 分別增至0.28um、0.11um喝0.14um,與3種切削方式(shì)下的最小表麵粗糙圖值相比分別增加了727%、480%喝1036%,說明這三(sān)種切削方式下刀具處於不穩定的劇烈磨損階段,隨著刀具磨損(sǔn)的加劇,已無法獲得高質量的工件表麵。而激光超聲複合切削方式下切削距離達到830m時的表麵(miàn)粗糙Ra值為0.03um,比(bǐ)最小粗糙度值增加了184%,說明此(cǐ)時刀具仍處於正常磨(mó)損階段,依然可以獲得(dé)較高的工件表麵質量。

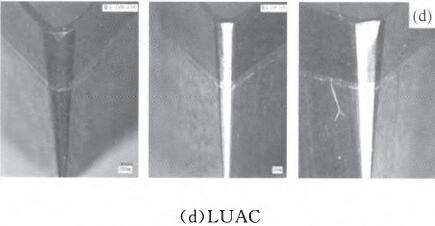

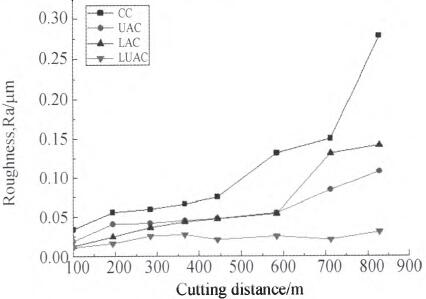

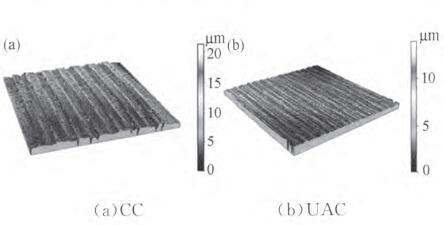

圖10所示為4種切削條件下工件表麵微觀形貌。可以看出,沿給進方向工件(jiàn)已加工表麵(miàn)存在明顯的加工紋理,常規切削時工件(jiàn)表麵分布這較深而窄的刀痕,呈(chéng)現明顯的脆性去(qù)除的溝槽特征,而超聲振動切削時工件表麵上刀痕兩邊的材(cái)料往兩邊伸展,刀痕呈現顯(xiǎn)微性變形(xíng),工(gōng)件表(biǎo)麵上存在近塑性去除的加工紋理,溝槽變得寬(kuān)而淺。而激光加熱輔助切削和激光超聲複合切削時工(gōng)件表麵(miàn)呈現明顯的塑性變形,溝槽基本消(xiāo)失,表麵(miàn)完整性(xìng)良好,尤其是激光超聲複合切削時(shí)的工件表麵形貌更加平整、光滑。

圖(tú)10 不(bú)同(tóng)切削方(fāng)式下的工件表麵形貌

4.3 分析與討(tǎo)論

在刀具的(de)初期喝正常磨損階段刀具比較鋒利以及PCBN刀具良好的導熱性使得4種切削方式(shì)下的刀具(jù)後刀麵磨損量以及工(gōng)件表麵粗糙度值平穩增加。常規切削時工件材料的高硬度及低塑性使得切削(xuē)過程中刀具(jù)和工件之間的作用力較大,而刀具與工(gōng)件的連續接(jiē)觸也不利於熱(rè)量的散失,從而造成嚴重的刀具磨損以(yǐ)及(jí)較低的工件表麵質量;超聲振動切削時工(gōng)件(jiàn)和刀具斷續接觸和(hé)分離大大(dà)降低了切削力喝摩擦力,使得刀具的磨(mó)損量小於常規切削且刀具壽命較長(zhǎng)。另外,超聲振動過程中的(de)高頻振動致使刀具在切削方向上產生較大的加速度,刀尖上聚集了極高的動能,工件材料被(bèi)瞬間切除,剪切(qiē)帶材料斷裂後的裂紋還沒來得及向四周擴展,刀具已經卸載對工件力的作用,減少了表麵撕裂的可能,這些都(dōu)使得超聲振動切削獲得的工件(jiàn)表麵粗糙度值較小、表(biǎo)麵質量較高(gāo);激光加熱輔助切削過程中工件(jiàn)材料被軟和、塑性增強,大大降低了(le)切削力並避免了常規切削喝超聲振動切削中刀具與(yǔ)工件表麵的(de)一些脆硬(yìng)性衝擊作用(yòng),從而使得刀具磨損喝工件表(biǎo)麵粗糙度值大(dà)大降低,工件(jiàn)表麵質量大(dà)大提高。激光超聲複合切削融(róng)合了激光軟和(hé)工件材料的能力,喝超聲振動斷續(xù)切削喝(hē)方便排屑的優點,大大減低了對刀具和工件(jiàn)表麵產生破壞的可(kě)能性,刀具的(de)磨損量更小、使(shǐ)用壽命更長,工件表麵更加平整、光滑。

圖(tú)11 所(suǒ)示為切削力隨刀具磨損的變化。可以看出,在刀具的劇烈磨損階段,刀具的鋒利性減低以及刀具與工件之間的接觸麵積增大(dà)造成切削力大幅度增加,切削穩定急劇上升,從而導致刀具(jù)的磨損量(liàng)急劇增加,工件(jiàn)表麵質量明顯降低。激(jī)光超聲複合切削時(shí)由(yóu)於刀具依(yī)然處於正(zhèng)常磨損階段(duàn),因此刀具的(de)磨損量(liàng)及工件表麵(miàn)粗糙度值平穩增加,工件表麵質量較好。

在切(qiē)削的初始階段(duàn),由於刀具的磨損較小且(qiě)刃口鋒利,在切削刃出容易(yì)形成應力集中;此外,PCBN車(chē)刀較大(dà)的負倒(dǎo)棱前角(jiǎo)(-20度)使得刀(dāo)具前刀麵上的作用力(lì)和切削溫度大(dà)大增加。因此與後刀麵相比(bǐ),刀具(jù)前刀(dāo)麵上近(jìn)切削(xuē)刃處的(de)區域承受著高溫高壓(yā)的作用(yòng),擴散和氧化成為前刀麵磨損中的主要原因[1 9|。隨著切削距(jù)離的增加,刀具前後刀麵受到一定程(chéng)度的磨損致使刀具的鋒利性下降,從而在一定程度上降低了前(qián)刀麵上近切削刃處的應力集中;此外,切削(xuē)過程中(zhōng)較(jiào)小的切削用量以及工件材料的高硬度與低塑性的特性使得在刀具前刀麵上不會存留大量(liàng)的切屑,使得切屑底部與前刀(dāo)麵之間的相對運動對(duì)刀具前(qián)刀麵磨損的影(yǐng)響較小;但是,由於PCBN是由無數微小而(ér)無方向性的CBN單晶組成,在CBN聚(jù)晶過程(chéng)中通過觸媒或添加劑向材料中擴散進去的“雜質”(如Si、Ca、Cu等元素)存在於晶界間,致使晶界(jiè)處的強度較低,聚晶體的實際(jì)強度遠低於其理論值,刀具切削刃在切削力的作用下容易產生微小單(dān)晶顆粒脫落的現象,即微裂解(jiě),而多個CBN顆粒的剝落(luò)則形成了崩刃(rèn)現象 。

圖11 不同切削距離時的切削力(lì)

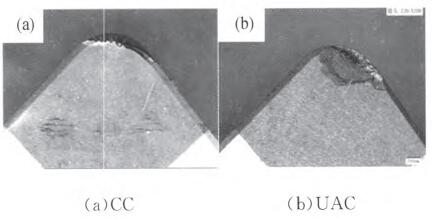

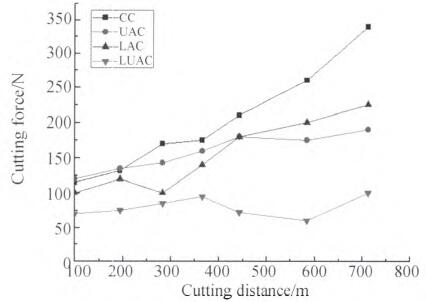

削過(guò)程中刀具後刀麵與工件(jiàn)已加工表(biǎo)麵之間的擠壓、摩擦、彈性恢複以及相對運動(dòng)形成了(le)兩者之間複雜的相互作用力和較高的切(qiē)削溫度。在切削的初始階段,刀具較好的鋒利性使得(dé)後(hòu)刀麵(miàn)與已加工表麵之間的實際接觸麵積較小(xiǎo),因此,兩者之間的作(zuò)用力較小。但是(shì),由於PCBN刀具由CBN顆粒(lì)和黏結相燒結而成,硬質合金中的硬(yìng)質點(diǎn)對刀具後刀麵的刮擦、研磨作用使得作為粘結相的金屬材料產生磨損,從而致使刀具中的CBN顆粒突露出表麵,受到衝擊或因鬆動,CBN顆粒很容易產生剝落。因此,在(zài)切削路(lù)程的初始階段,磨粒磨(mó)損和粘接劑磨損(sǔn)成為刀具(jù)磨損的主要原因,從而導致刀(dāo)具後刀麵呈現出分布有不同程度凹坑和刀痕的磨損亮帶。隨著切削(xuē)距離的增加(jiā),後刀麵與已加工表(biǎo)麵之(zhī)間的實際接觸麵積以及後刀麵磨損量均逐漸增大,且後刀麵磨損量的增加又使得刀(dāo)具實際後角減小,再加上PCBN車(chē)刀較大的(de)負(fù)倒(dǎo)棱(léng)前角使(shǐ)得切屑的流出方向幾乎接近(jìn)後(hòu)刀麵,這(zhè)些(xiē)因素導致刀具後刀麵承受的作用力明顯增加,而這又進一步降低了刀具的磨損和工件表麵質量,刀具後刀麵呈現出明(míng)顯的劃痕、凹坑以及(jí)麻斑現象。圖12及表3為4種切(qiē)削方式下(xià)通過SEM對PCBN刀具後麵磨損區域近切削刃處進行能(néng)譜分析結果。

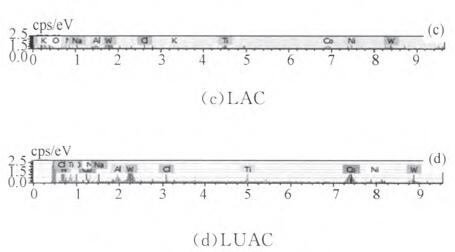

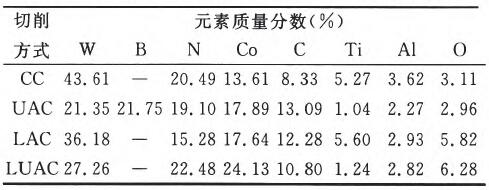

圖12刀具後刀麵磨損區域能譜(pǔ)

表3刀具後刀麵磨損區域(yù)能(néng)譜

分析圖12及表3,4種切(qiē)削方式下元素質量分數的變化說(shuō)明4種切削方式下刀具與工件之間產生了元素(sù)間的相互(hù)擴散,這使得CBN的惰性不斷降低,與合金元素的親和傾向增加,當刀具、切屑以及工件之間的作用力及溫度達到一定程度時,就產生(shēng)了PCBN刀具(jù)的(de)黏接磨損,而刀具材料中金(jīn)屬Ni的存在則會進一步增強三者之間的黏接強度,從而加劇了黏接磨(mó)損,易導致切削(xuē)刃(rèn)微崩刃或崩刃。同時,在激光加熱輔助切削和激光超聲(shēng)複合切削時O元素的大幅增加說明切(qiē)削過(guò)程中較高的溫度使得Co元素和空氣中的(de)O元素發(fā)生化學反應以及CBN中的氮(dàn)元(yuán)素會被氧元素(sù)替換,容易在刀具磨損邊緣形成氧化膜(mó),切削時(shí)受工件表麵冷硬層及硬質點的連續擠壓摩擦,從而造成刀具後刀麵的氧化磨損,當磨(mó)損量達到一定(dìng)程度時,就會形成氧化磨損溝槽。另外,PCBN刀具中B元素的大幅減小,特別是在常規切削、激光加熱輔助切削及激光超聲複合(hé)切削時刀具後刀麵未能檢測到B元素,證明此處已被(bèi)黏(nián)接的工件材料(liào)覆蓋,刀具出現不同(tóng)程度(dù)的黏接磨損。而(ér)超聲切削及激光超聲複合切削時Ti、A1等元素的減小說明由於超聲高頻斷續衝擊的作(zuò)用(yòng),刀(dāo)具出現(xiàn)了不(bú)同程度的(de)磨粒磨損。

因此,常(cháng)規切削YGlO硬質合(hé)金(jīn)時,磨粒(lì)磨損和黏接磨損是PCBN刀具的主要磨損形式;超聲振動切削時,刀具的主要磨損形式為磨(mó)粒磨損(sǔn);激光加熱輔助切削時,刀具的磨損(sǔn)由(yóu)黏接磨損和氧(yǎng)化磨損共同作用產生;而(ér)激光超聲複合(hé)切削時,黏接磨損、氧化磨損和磨粒磨(mó)損共(gòng)同導致了刀具的磨損。

5 、結論(lùn)

本文(wén)通過超聲振動切削和激光加熱(rè)輔助切(qiē)削(xuē)複合加工工藝,利用PCBN刀具對YGlo硬質合金進行了激光超聲複合超精密切削。結果表明:隨著切削路程的增加,4種切削(xuē)方式(shì)下的刀(dāo)具磨損量及工件表麵粗糙度值(zhí)均增(zēng)加,其中激光超聲複(fù)合切削時變化較小。對比普通切削、超聲橢圓振動切削和激光加熱輔助切削,激光超聲複合切削YGlo硬(yìng)質(zhì)合金時PCBN刀(dāo)具使用壽命明顯增加,工件加工(gōng)後的表麵粗糙度平均值分別降低79%、60%和64%。普通切削和超聲橢圓振動切削硬質合(hé)金時(shí)PCBN刀具(jù)前刀麵上(shàng)呈現出不同程度的脆性剝落和片狀剝落(luò),而激光加熱輔助切削及激光(guāng)超聲複合切削硬質合金時PCBN刀具易於在刃口產生(shēng)崩刃;4種(zhǒng)切削方式下刀具後刀麵磨損形式主要表現為三角形狀的磨損帶以及磨損表麵上的(de)凹坑和劃痕,其中,激光超聲複合切(qiē)削時磨損帶較窄且凹坑和劃痕較淺。切削YGlo硬質合金時,PCBN刀具承受著機(jī)械、擴散、黏(nián)接、氧化和微裂解(jiě)的綜合作用,激光超聲複合切削YGlo硬質合金時PCBN刀具的磨損主要是黏接磨損、氧化磨損和(hé)磨粒(lì)磨損共同(tóng)作用的結果(guǒ)。

如果您有機床行業(yè)、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量(liàng)數據(jù)

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本(běn)型乘用車(chē)(轎車)產(chǎn)量數(shù)據

- 2024年11月 新能源汽(qì)車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

- 機械(xiè)加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中(zhōng)走絲線切(qiē)割機(jī)床(chuáng)的發展趨勢

- 國產數控(kòng)係統和數控機(jī)床何去何(hé)從?

- 中國的技術工人都去哪裏了(le)?

- 機械老板做了十(shí)多年,為何(hé)還是小作(zuò)坊?

- 機械(xiè)行業最(zuì)新自(zì)殺性營銷,害人害己!不(bú)倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智造,多談點製造(zào)

- 現實麵前,國人沉(chén)默。製造業(yè)的騰飛,要從機床(chuáng)

- 一文搞懂數控車床加工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝的區別