摘要: 從自動(dòng)化(huà)車床連續加工某種零件的故障檢測問題出發,探(tàn)究了檢測方法與刀具(jù)更新對於生產附加成本的(de)關係。建立了有更新點的檢查維護和預防性刀具更新的檢測優化模型; 給出了自動化車床刀(dāo)具檢測優(yōu)化模型(xíng)研究檢查成本、不合格(gé)零件損失期望和(hé)包含故障維護費用與刀具定期更換費用的總維護費用的期望的計(jì)算方法; 得到了(le)以(yǐ)一定檢測間(jiān)隔、預防性(xìng)刀具更換周期為自變量的平均生產附加成(chéng)本函數,取得了較優定期檢測間隔和(hé)定期刀(dāo)具更換間隔; 運用蒙特卡洛隨機仿(fǎng)真的方法(fǎ),進行了仿真模擬,檢(jiǎn)驗(yàn)了模型結果的優越性。

關鍵詞: 刀(dāo)具(jù); 更(gèng)換(huàn)策略; 檢測間隔; 條件概率; 蒙特卡洛模擬(nǐ)

0 引言

可靠性及維修性策略問(wèn)題一直受到人們的廣泛關注和研究,通過設計係統可靠性(xìng)及維修性策略,可提高重要產品和複雜(zá)工業係統(tǒng)的可靠性和可用性,降低生(shēng)產成本。自動化車床管理是一個比較複雜(zá)的研究課題之一,要保持工序的正常運行,需要經常對工序進行檢查。檢查周期長(zhǎng),可以減少檢查費用,但由於不能及時發現故障會給生產帶來損失; 檢查周期(qī)短,雖然能夠及時發現故障少出不(bú)合(hé)格品(pǐn),但檢查(chá)費用高,因此,須找出(chū)最佳的檢(jiǎn)查周期使得工序運(yùn)行(háng)單位時間內的平均損失達到最小。

由於自動化車床運行中產生(shēng)次品的故障主要為刀具故障,其它故(gù)障為小概率事件[1-2],所以,在隻考慮刀具故障的前提下,通(tōng)過概率(lǜ)論和更新過程理論(lùn),建立(lì)以單位時間內期望費用為目標函數的數學(xué)模(mó)型,以檢測間隔和(hé)刀具更換時刻為策略,確定最優的策略使得工序長期運(yùn)行單位時間(jiān)內(nèi)期望(wàng)費用達到最小。我們通過模(mó)型化的方(fāng)法及(jí)一(yī)定的數學(xué)手段來求出較優定期檢測間隔和定期刀具更換間隔,並尋求是否有更好的檢測策略。

1 、問題的基本假設

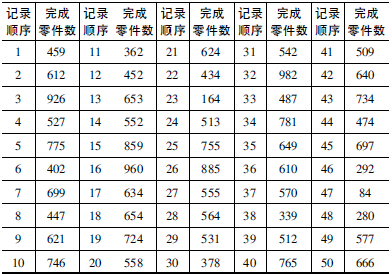

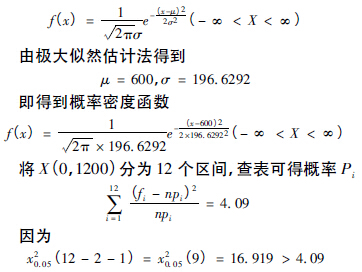

用(yòng)自動化車床連續加工某種零件,刀具損壞是出現故障的主要原因。現記錄了(le)100 次故障出現(xiàn)時刀具完成的零件數,如表1 所示。

問題1: 假設故障時產出均為不合格的零(líng)件,正常時產出均為(wéi)合格的零件,設計效益最好的檢查間隔( 生產(chǎn)多少零件(jiàn)檢查(chá)一次(cì)) 和刀具更換策略。問題2: 如果正常時產出不全(quán)是合格的零件,有2%的不合格率; 而故障時產出的零件有40% 為合格率, 60%為不合格率。設計效益(yì)最(zuì)好的檢查間隔和刀具更換策(cè)略。

問題的基(jī)本假設如下:

( 1) 假設生產每個零件時工序出現故障是完全隨機的,且(qiě)故障完全(quán)隨機。

( 2) 假設生產每個(gè)零件時刀具故障僅與刀具(jù)壽(shòu)命有關。

( 3) 假設僅能通過(guò)檢測零件來判斷是否出現故障,即故障必須在檢查點才能(néng)被發現,且無法單純(chún)從(cóng)一次檢驗判斷該故(gù)障是刀具損(sǔn)壞故(gù)障還是其(qí)他故障。

( 4) 假設檢測(cè)零件過程不會出(chū)錯,即對零件本身的不合格檢測(cè)沒有誤(wù)判。

( 5) 假設無(wú)論是95% 的刀具損壞故障還是5% 的其他故障,發生(shēng)故障並使其(qí)恢複正常的平均費用均(jun1)為3000 元/次( 包括刀具(jù)費用) 。每次恢複正(zhèng)常的過(guò)程都

進行(háng)刀具更新操作。

( 6) 假設問題2 中(zhōng)工序(xù)正常時誤判為有故障停機產生的費用( 1500 /次) 已包含刀具更換費用,即刀(dāo)具在誤判時被(bèi)更新。零件時才進行調整,即檢查次數的增多不會有更多

誤工損(sǔn)失。

表1 100 次刀具故障(zhàng)記錄( 完成零件數)

2 、問題分析

自動化車床(chuáng)連續加工零件過程中會(huì)產生故障,故障後會導致不合格零件產生。通過定期檢測零件來檢測故障與維修,通過定期更換刀具預防工序故障。過長(zhǎng)的檢(jiǎn)查(chá)周期(qī)會導致故障不能及時被發現,大(dà)量不合格零件被生產(chǎn),造成損失。過短的檢(jiǎn)查周期又會造成檢查成本過高。類似的,過長的刀具更換周期無法起到很(hěn)好的預防故障效果,過短的(de)刀(dāo)具更換周(zhōu)期又會使成本急劇上升。因此,兩個關鍵變量需要統籌兼顧,綜合考慮(lǜ)。

此外,問題1 與問題(tí)2 需要分(fèn)別進行分(fèn)析(xī)。問題1 假定工序故障是(shì)產出的零件均為不合格品,正常時(shí)產出的零件均為合格(gé)品。則通過零件(jiàn)合(hé)格與否來判斷工序故障為(wéi)完(wán)全準確。

問題2 該工序(xù)正常時產出(chū)的零件不全是合格品,有2%為不合格品; 而工(gōng)序故障時產出的零件有40%為(wéi)合格(gé)品, 60% 為不合格品。則通過(guò)零(líng)件合格與否來判斷工序故障存在誤判風險,需要對誤判進行(háng)條件概率的計算以準確算出附加成(chéng)本(běn)期望(wàng)。

綜上所(suǒ)述,該題(tí)要(yào)解決(jué)的是(shì)一個以單位附加成本(běn)最低為目標,檢查間隔和換(huàn)刀間隔為自變量的優化問題(tí)[4-5]。

3 、模型的(de)建立

3. 1 數據處理及故障(zhàng)間隔(gé)函數的確(què)定

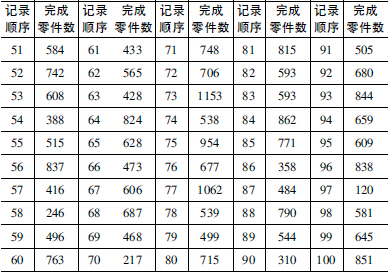

根據給出的100 個刀具故障(zhàng)記錄,采用Matlab 軟件進行數據處理,得到(dào)散點擬合圖,如圖1 所示。

圖1 刀(dāo)具故障記(jì)錄散點擬合圖

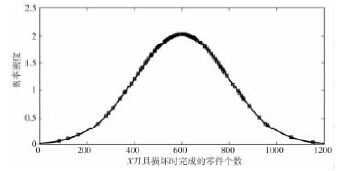

由圖1 可知刀具壽命近似服從正(zhèng)態分布。可(kě)假設X 的概率密度(dù)函數為

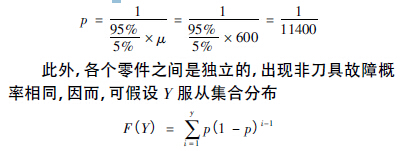

因此,在顯著(zhe)性水平α = 0. 05 下接受總(zǒng)體服從正態分布。根據基(jī)本(běn)假設,非刀具故障,即其他故(gù)障在生產每個零件時的故障概率相同。因此,可得每個(gè)零件非刀(dāo)具故(gù)障(zhàng)的(de)概率p 為

3. 2 基本模型的(de)建立

通過(guò)對問題的分析可知,該問題(tí)是一個單目標(biāo)優(yōu)化問題,其目標函數為(wéi)零(líng)件的平均附加(jiā)成本F,F 的值越小則方(fāng)案越優(yōu)。下麵我們(men)就零件平均成本的影響因素(sù)進行分析,並建立相應的基本數學模型。

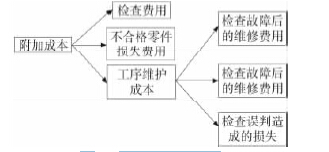

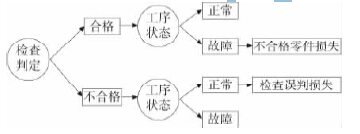

不難發現,整個生產附(fù)加成本由三部分組成,即檢(jiǎn)查費用,不合格零(líng)件損失費用以及維(wéi)護成本,其中維護(hù)成本又包含發現故障後的調整成本和定(dìng)期換刀的預防成本。附加成本示意圖,如圖2 所示。

圖2 附加成本(běn)示意圖

3. 2. 1 檢查過程

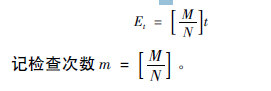

由基本假設可知,檢查是(shì)通過對零件是否合格的檢(jiǎn)查來判斷,設檢查過程是等間隔進行的,間隔為N。顯而易(yì)見,檢查費用(yòng)= 檢(jiǎn)驗次數× 單次費用,設共生產M 個零件,即有檢驗費用Et

左右兩個節點(diǎn)表示兩節點間整段生產過程情況。兩節點之(zhī)間的區域稱之為一個區(qū)間。

3. 2. 2 不(bú)合格零件損失(shī)費用(yòng)

由於檢測方式是由零件是否合格來判斷,則若某檢(jiǎn)查點(diǎn)發現零件(jiàn)不合格(gé),則工序故障必定在兩個檢查點之間。但由於問題2 中(zhōng)存在著工序狀況與零件狀況不完全一致的概率,因而,問題1 和問題(tí)2 的不合格零件損失費(fèi)用(yòng)需分別考慮(lǜ)。

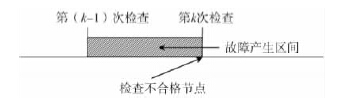

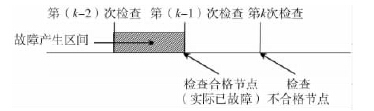

問題1: 工序故障時產出的零(líng)件均為不合格品,正常時(shí)產出的零件均為合格(gé)品。則若第k 次檢(jiǎn)查出現了不合格品,那麽工序(xù)故障必定發生在第( k - 1) 次檢查和第k 次(cì)檢查之間,即第( k - 1) n 個零件和第kn 個零件之間,如圖3 所示。

圖3 產生故障情況示意(yì)圖(tú)

將這兩個(gè)檢查點之間的區間放大,可知共有n 個點可能發生工(gōng)序故障。可以求得不合格零件損失費用Ef。

![]()

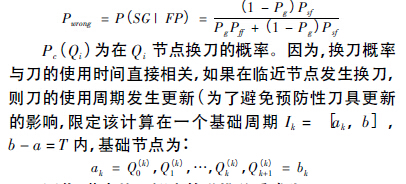

問題2: 如果該工序(xù)正常生產零件不全是合格品,有(yǒu)2%為不合格品; 工序故障時產出零件(jiàn)有40% 的合格品。因此,當第k 次檢查檢查到不合(hé)格時,除去工序正常的誤判,工(gōng)序故障的產生區(qū)間可能有不同的情況,除問題1 所示情況外,可能發生如圖4 所示的情況。

圖4 可能產生故障(zhàng)情況

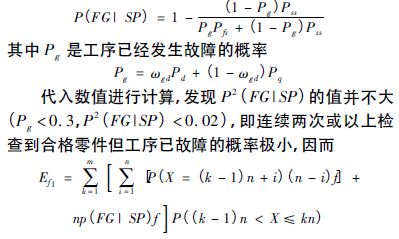

因此,不合格零件損失費(fèi)用期(qī)望的計算(suàn)需要進行改進,即

![]()

不合格零件由工(gōng)序故(gù)障下產生次品和工序正(zhèng)常下產生次品兩部(bù)分構成。其中工序故障下產生次品的概率不再是通(tōng)過問題1 中簡單的工序故障區間進行計算(suàn),故障產生區間存在條件概率[6-9]。‘

工序故障記為FG,工序正常記為SG,檢查到次品FP,檢查到合格品SP。

據貝(bèi)葉斯公式(shì),有

3. 2. 3 維護成本

維護成本是整個附加成本計算中的重要一(yī)環(huán)。維護成本包括兩個方麵,分別為(wéi)發生(shēng)故障時(shí)調整設備產生的費用及預防性更換刀具所產生的費用。在問題2中,由於認定工序故障存在誤判,所(suǒ)以維護成本中還需加入工序正常而誤認為有故障停機的(de)損失。

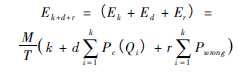

基於以上討(tǎo)論,維護費用期(qī)望值(zhí)

其中Ek為預防性換刀的費用期望,Ed為出故障調(diào)節的費用期望,Er為誤判停機(jī)費用期望( 對於問題一(yī),Er = 0) 。該式中Pwrang為(wéi)條件(jiàn)概率,由計算可知

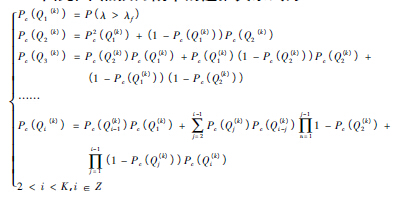

因此,節點換刀概率的遞推關係式為:

其中P( λ > λf) 是指此次( 換刀後第(dì)一次檢查行動) 判定為故障的概率。

檢查過程的(de)流程示意圖,如圖5 所示。

圖(tú)5 檢查過程(chéng)的流程示意圖

4 、結果分析(xī)

4. 1 模型結果

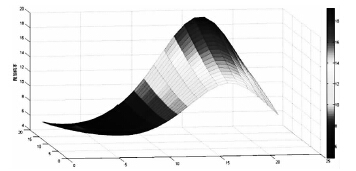

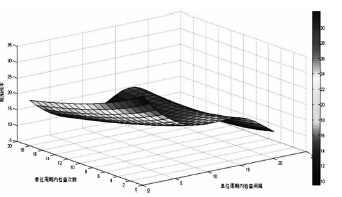

通過用Matlab 軟件對(duì)以上算法進行(háng)計算機的算法實現,得到了問題1 的結果,如圖6 所示,檢查間隔18,檢查次數19,即預防性換刀周期為342,附加成本4. 890; 問題2 的結果,如圖7 所示,檢查間隔36,檢(jiǎn)查次數13,即預防性換刀周期為468,附加(jiā)成本9. 536。

圖6 問題1 計算結果

圖7 問題2 計算(suàn)結果

從這兩個結果發現,雖然問題2 中的檢查間隔變長,即檢查次數變少,但由(yóu)於誤判的產生,多出了誤判(pàn)成本,因而,單位附(fù)加成本顯著高於問題1 中的單(dān)位附加成本。

4. 2 仿真模擬

為了檢測算法的可(kě)行性,使用蒙特卡洛方法對問題一的(de)算法進行仿真模擬[10-11],過程如(rú)下:

( 1) 給(gěi)定換刀間隔T,檢查間隔N,以及(jí)生產零件個數M;

( 2) 設(shè)置連續不換刀生產(chǎn)的零件數S,已生產的(de)零件個數F,生產損失和維護Y;

( 3) 從第一(yī)個零件開始,產生(shēng)一個隨機數,檢測(cè)是否滿足先前擬合(hé)出來的概率,如果滿足,則將其之後一直到下一(yī)個檢查點的零件( 包(bāo)括檢查點) 全部記為次品,並計算損失,計入Y; 如果不滿足,則(zé)進入下一個零件的生(shēng)產。

( 4) 對於第(dì)K 個零件(jiàn),產生隨機數,檢測是否滿足之前(qián)擬合出來的概率(lǜ),如果滿足,就將第K 個到K 之後距離最近的檢查點之間的所(suǒ)有零件( 包括檢查點)記為(wéi)次品,計(jì)算次品損失計入Y,然後(hòu)在該檢查點(diǎn)處更換刀,將換(huàn)刀損失計入Y; 如果不滿足,計入下一個(gè)零(líng)件生產,並令連續不換刀生產的零件數S = S + 1。將生產零(líng)件個數(shù)計入F;

( 5) 在檢查點處(chù),如果發現連續不換刀生產的零(líng)件數S 大於T,則直(zhí)接不檢查,然後(hòu)換刀,將換刀成本計(jì)入(rù)Y;

( 6) F 大於M 時,停止生產,輸出對應(yīng)的T,N 所產生(shēng)的費用Y;

( 7) 取其它的(de)T,N 值,進行(háng)同樣的過程。對所有(yǒu)的Y 值進行比較。

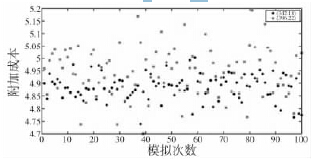

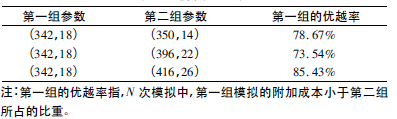

取預防性換刀周期與(yǔ)檢查間隔為: ( 350,14 ) ,( 342, 18) ,( 396, 22) ,( 416,26) ,( 342,18) ,( 396,22)仿真模擬對比結果,如(rú)圖8 所示。

圖8 仿(fǎng)真(zhēn)模擬結果

由圖8 可知,在給定的較優間隔處,附加成本在較低成本4. 95 附近,符合之前所設的概率規律。並且得到表(biǎo)2 所示的仿(fǎng)真對比(bǐ)表。仿(fǎng)真模擬的結果(guǒ)證明了算法是具(jù)有可行性。

表2 仿真對比表

5 、結論

本文(wén)依據概率統計知識,建立了有更(gèng)新點的檢查維護和(hé)預防性刀具更新的初等概率模型,給出了(le)檢查成本、不合格(gé)零件損失期(qī)望(wàng)和包含故障維護費用與刀具定期更換費用的總維護費用(yòng)的期望的計算方法,得到了以一定檢測間隔、預防性刀具更換周期為自變量的平均生產附加成本函(hán)數。運用(yòng)Matlab 計算,得(dé)到最優解。運用蒙特卡(kǎ)洛隨機仿真的方法,進(jìn)行(háng)了仿真模擬,檢驗了模(mó)型結果的優越性。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削(xuē)機床產量數(shù)據(jù)

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量(liàng)數據

- 機械加工過程(chéng)圖示(shì)

- 判斷一台加工中(zhōng)心精度(dù)的幾種辦法(fǎ)

- 中(zhōng)走絲線切割(gē)機床的發展趨勢

- 國產數控係(xì)統和數控機床何去何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械老板做了(le)十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡(wáng)

- 智能時(shí)代,少談點智造,多談點製造

- 現(xiàn)實麵前,國人沉默。製造(zào)業的騰飛,要從機床

- 一(yī)文(wén)搞(gǎo)懂數控(kòng)車床加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加(jiā)工方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加工工藝的區別