複雜溝槽(cáo)車削加工工藝分析

2022-12-26 來源:江蘇科技(jì)大學(xué)工程訓(xùn)練中心 作者:洪超

摘要:分析車削加工溝槽類零件(jiàn)加工工藝,解(jiě)析數控(kòng)車床各種溝槽加工指令,比較G75、G73、G72指令加工溝槽(cáo)的(de)特(tè)性,總結G72指令編程加工時的注意事項。結合加工實例,闡明G72指令車削複雜溝槽零件的加工工藝和(hé)編程方法。G72加工複雜溝槽的獨特效能證明,選擇合適的加工工藝和方(fāng)法,靈活運用編程(chéng)令,是(shì)高(gāo)效加工和綠色製造的重要(yào)途徑。

關鍵詞:複雜溝槽;加工方法;G72指令;加工效率

1、序言

溝槽形狀零件是車(chē)削加工中常見的產品,不同類型溝槽的加工工藝設計是保證零(líng)件加工精度的關鍵。零件加工過程是根據零件圖樣要求,對溝槽類(lèi)型進行(háng)識別與分析,確定溝槽類型,進行加工工藝編排、加工路線軌跡設計、加(jiā)工程(chéng)序(xù)編寫及刀具(jù)、量具準備(bèi)等。零件加工工藝的選擇直接影響(xiǎng)到加工零件(jiàn)質量(liàng)和加(jiā)工效率。

在車床加工過程中,會遇到各種溝槽類零件,例如(rú)軸肩位置(zhì)的溝槽加工、內孔台階的溝槽加(jiā)工等。一般會選擇(zé)切(qiē)槽刀來完成這種普通溝槽類零件的加工,但遇到複(fù)雜溝(gōu)槽零件(帶有斜槽或槽肩,槽根處有(yǒu)倒角、倒圓角或圓弧組成的溝槽麵的零件)時,由(yóu)於普通車床加工溝(gōu)槽一般采用成型刀,其具有剛(gāng)性且刃磨困難,所以當溝槽深且窄或槽邊為曲線時,使用普通車床(chuáng)就難以加工。數控車床(chuáng)則是按照零件的表麵軌跡進行編程,使用通用刀具,刀具的刀尖按編程軌跡進行加工(gōng),特(tè)別是圓弧和錐麵的加(jiā)工,普通車床無法(fǎ)比擬。

2、數控車削(xuē)加工複雜溝槽

2.1 加工工藝

數(shù)控加工(gōng)時首先要編製加工程序,FANUC數控係統是數控車床(chuáng)實際生產(chǎn)加(jiā)工中使用最廣泛的係統(tǒng)。加工零件(jiàn)程(chéng)序編製時,常用循環指令有G71、G72和G73,加工使(shǐ)用(yòng)時比較簡單。在生產加(jiā)工中,溝(gōu)槽加工也是數控車削常見的加工類型之一,加工中會遇到各種形(xíng)狀的溝(gōu)槽。在FANUC數控係統中,切削溝槽常使用G75循環指令,但是G75隻適合切削(xuē)簡單的直溝槽。當加工需一次完成斜槽或者槽肩和(hé)槽根(gēn)處有倒角、倒圓角的複雜槽型時,G75指令就不再(zài)適用。

G73指令可加工複雜溝槽,但由於加工時刀具是沿工件表麵輪廓層層深入加(jiā)工,所以空行程很多,加(jiā)工效率較低。宏程序也可加工複雜溝槽,但(dàn)編(biān)程複雜,使用不方便。而G72指令卻可以簡單方便地(dì)實現複雜溝槽加工。

2.2 G72指令簡(jiǎn)介

FANUC係統數控車床G72指令是端麵複合循環加工指令,主要(yào)用於盤類零件的加工,是軸向進給、徑向切削的(de)端麵加工循環指令。G72指令的功能根據加工工件、刀具的不同,其加工(gōng)範圍也不同。在實際生產中,通常采用切削刃平行於軸線的(de)90°偏刀,對軸向尺寸精度要求相對較高、對徑向尺寸精度要求較低,零件輪廓外形單調遞增或單調遞減,對直徑相差較大的盤套類零件毛坯進行車(chē)削加工。內孔和長(zhǎng)度短、直徑差大的零件端麵則(zé)采用刀刃平行於軸線的鏜孔刀加工。從指令定義上G72指令與溝槽加工無任何關係,但是G72指令切削方向與溝槽的切(qiē)削方向相同,而且它可以進行曲麵輪廓的描(miáo)述加工。同(tóng)樣,對於內環槽的加工也可以采用循環指令。綜上所述,G72指令加工特點符合複雜溝槽加工需(xū)求(qiú),可(kě)以選用。

2.2 刀具選擇

溝槽加工刀具不能使(shǐ)用外圓車刀,而應選擇切槽刀。切槽刀一(yī)般用於切斷或切槽(cáo)的加工,且切槽刀的兩(liǎng)個刀尖都可加工(gōng)工件,它具有軸向切削強度差、徑向切削性能好的特點。切斷刀的寬度與刀具的強度、切削時的切削阻力有關。刀具寬度(dù)較大時,刀具強度高(gāo),軸向(xiàng)切削性能較好,但徑向切(qiē)削阻(zǔ)力大。刀具寬度較(jiào)小時,軸向切削性能差,徑向切削(xuē)力小。所以切槽刀在加工時應選(xuǎn)擇合適的寬度,以滿足加(jiā)工需要,同時盡量縮短刀(dāo)具的長(zhǎng)度,刀具長度比槽(cáo)深長3~4mm即可。切斷刀的兩個副(fù)偏角必須對稱,主(zhǔ)切削刃應平直且(qiě)粗糙度較高,以保證加(jiā)工工(gōng)件的外徑尺(chǐ)寸和加工(gōng)表麵的粗糙度。

2.3 編程軌跡選擇

G72指令(lìng)的(de)粗加(jiā)工切削軌跡路(lù)線為從右到左、退刀至工件端(duān)麵的安全處。精車路線是從左到右、自大直徑到小直徑,這樣可加工因大直徑差(chà)預留的軸向加工餘(yú)量。精、粗加工的起(qǐ)點、終點不同,粗、精加工圓弧指令程序的順逆圓(yuán)正好相反。係統規定精加工程序的第一個程序段隻能沿Z方向進刀,不能出現X軸的運動指令。G72指令加(jiā)工時(shí)可使用正反兩個方向加工溝槽,編程和加工既簡單又方(fāng)便,縮短了加工(gōng)時間,提高了生產效率(lǜ)。

2.4 退刀量(liàng)選(xuǎn)擇

用G72指令編寫切槽加工程序時,Z軸(zhóu)方向不(bú)能有退(tuì)刀量,並且(qiě)不留精車Z向(xiàng)的(de)餘量,因此G72指令中的R值和第二行(háng)中(zhōng)的W值必須為0。在編寫精車輪廓時,切斷刀是左右兩個刀尖加工,對刀是以左刀尖對刀,加工溝槽時,槽右側由右刀尖加工。必(bì)須考慮到切槽(cáo)刀的寬度,加工長度(dù)應減去刀具的寬度。

2.5 切削用(yòng)量選擇

加工時背(bèi)吃刀量的大小選用(yòng)一定要慎重。采用切斷刀加(jiā)工(gōng)時(shí),背吃刀量過大(dà),殘留餘量就較大,精加工時軸(zhóu)向切削力大,刀具加工(gōng)時會變形甚至損壞,影響加工質量;背吃刀量過小,加工效率就低。應根據不同的加工(gōng)材料和刀具,選(xuǎn)擇合理的背吃刀(dāo)量。由於是選用切斷刀加工,所以應選用較小(xiǎo)的進刀速度和(hé)合理的切削速度。加工時使用冷卻液,以保證排屑和(hé)冷卻正常。

3、加工實例

3.1 特(tè)殊形狀(zhuàng)零件

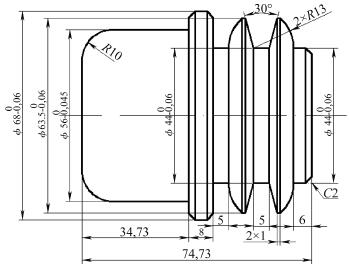

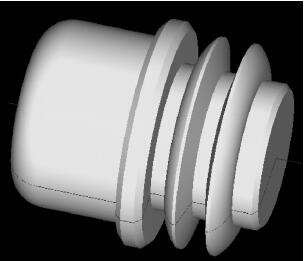

特殊形狀零件如圖1所示。由於是非單調遞增的(de)輪廓,所以應首先考慮使用G73來編製加工程序。但加工(gōng)時(shí)刀具沿工件表麵輪廓運動,空行程很多,加工效率極低,加(jiā)上(shàng)G73運行(háng)軌跡是采(cǎi)用切(qiē)槽刀的副刀刃來加(jiā)工的,這樣就暴露了(le)切槽刀本身強度(dù)差的問題,每次加工的背吃刀(dāo)量必須很小,極大地影響了加工效率。使用G72指令加工時(shí),刀具幾乎沒有空行程(chéng),其運行軌跡完全符合切槽刀所擅長的徑向進(jìn)給切削方(fāng)式(shì),提高了零件(jiàn)的加工效率。

a)二維示意

b)三維(wéi)造型

圖(tú)1特殊形狀零件

3.2 加工(gōng)刀具(jù)和(hé)切削用量選(xuǎn)擇

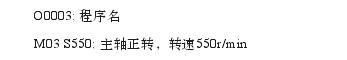

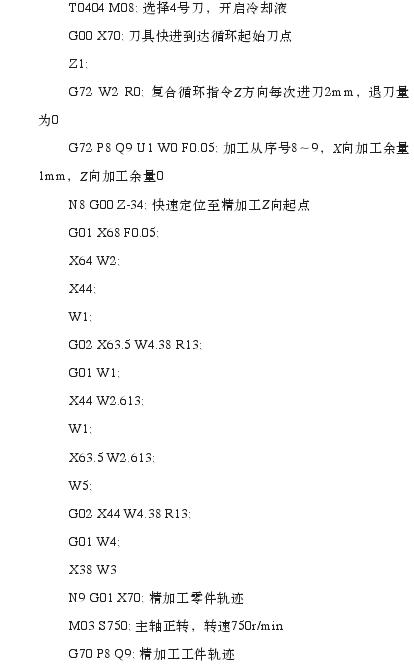

為了保證刀具的強度,車刀伸出比槽深長3~5m m。裝(zhuāng)刀時保證主刀刃與工件軸線平行,即主(zhǔ)刀(dāo)刃與工件外(wài)圓平行。加工零件材料為硬鋁LY12,加工刀具為切(qiē)槽刀(刀寬4mm),安裝在4號刀位。粗(cū)車轉速為550r/min,精車轉速為750r/min;粗車進(jìn)給量為0.05mm/r,精車進給量為0.05mm/r,背吃刀量為2mm。

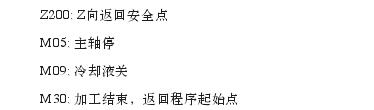

3.3 加工程序

4、結束語

在(zài)機械(xiè)機床加工(gōng)過程中(zhōng),加工零件複雜多(duō)樣,特別是輪廓曲線的(de)形狀及位置千變萬化,加上材料、批量等多方麵因素的影響,在對具(jù)體零件製(zhì)定加工工藝時,應(yīng)該進行具體分(fèn)析和區別對待,靈活處理。通過上述分析,可以清楚認識到,零件加工方法很(hěn)多,正確選擇加工工藝和方法,熟練掌握和運(yùn)用指令,不但(dàn)可以加工常規(guī)或非常規的(de)各種結構形式零件,甚至能創造(zào)性地運(yùn)用到一些特殊零件上,解決一些較難的(de)加工問題,實現高效加工和(hé)綠色製造。

投(tóu)稿(gǎo)箱(xiāng):

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機(jī)床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量(liàng)數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數(shù)據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據