數(shù)控車床粗車循環(huán)指令的分析與應用

2018-5-28 來源:廣州城市職(zhí)業(yè)學(xué)院 機(jī)電工程係 作者:魯 霞 肖蘇華 李(lǐ)小(xiǎo)曼

摘要: 工藝設計是數控機床上加工零件(jiàn)的關鍵問題。針對 FANUC 與 GSK 數控係統,以典(diǎn)型的單調和非單調軸類零件為例,對典(diǎn)型的工(gōng)件進(jìn)行工藝分析,製訂相應的工藝文件並編寫其加工程序。針對工件(jiàn)的單調性不(bú)同(tóng),選(xuǎn)擇相應(yīng)的粗車循環編程(chéng)指令 G71 或 G73,可以減(jiǎn)少工人重複編程的(de)時間,避免因重複編程(chéng)對工件精度的影響,提高加工效率與加工精度。

關鍵詞(cí): 數控車床 工藝分析 單調性 循環指令(lìng)

0 、引 言

在數控機床上加(jiā)工零(líng)件,首先遇到的問題是零件的工藝處理(lǐ)。與普通機床的加工工藝相比,在數控機床上加工的(de)零件工藝規程要複(fù)雜得多(duō)。在數(shù)控機床加工前,要把加工零件的(de)全部工(gōng)藝過程、工藝參數(shù)、刀具參數、切削(xuē)用量、位移(yí)參數等編入(rù)程序,對工件進行工藝設計,然後製訂出細致優化的加工工藝,最(zuì)後編寫工件的加工程序。軸類零件的加工一般分為單調(diào)性軸類零件與非單調性軸類零件兩大類(lèi)。筆者針對 FANUC 與 GSK 數控係統,以典型的單調和非單調軸類(lèi)零件為例,對典型(xíng)的工件進行工(gōng)藝分析,製訂相應的工藝文件並編寫其加工程序。在數控車床的編程加工中還常(cháng)有多次重複進行的動作,若進行簡單(dān)重(chóng)複的編程,勢必造成數據計算和編程工作量的增加,編程和加工時錯誤(wù)也增加。本文運(yùn)用的循環指令可解決(jué)這個問(wèn)題.

1 、加工單調性工件

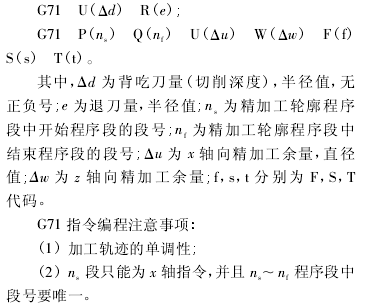

1.1 外圓 / 內徑粗車(chē)循環(huán) G71

G71 指令適用於車削棒料毛坯、粗車(chē)外圓和粗(cū)車圓筒毛坯(pī)內徑,須多次走刀才能完成粗加工。

G71 指令編程格式為

1.2 工件 1 加工圖紙

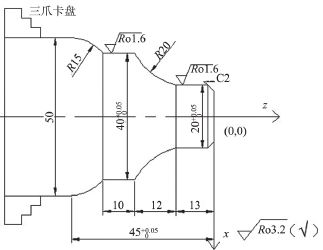

工件 1 如圖 1 所示。毛坯是 Φ50mm 的棒料,材料是 45 號鋼,製訂數控加工工藝卡,並編寫工件(jiàn)的數控加工程(chéng)序。

圖 1 工件 1

1. 3 加工工藝分析

1. 3. 1 工件圖紙分析

(1) 結構分析如圖 1 所示。該(gāi)工件長度為45mm,左端為 R15 的凸圓弧,右(yòu)端(duān)為(wéi) C2 倒角 R20 凹圓弧(hú)麵及(jí)圓柱麵,圓弧與圓柱之間節點處必須光滑(huá)連接。從(cóng)工件的總體結構來看,工件 1 從右至左單(dān)調遞增,為了保證工件裝夾安(ān)全可靠,可以考慮整體一次性安裝加工完成的工藝方法,從 C2 倒角一端(duān)開(kāi)始(shǐ)向左加工至(zhì) R15mm 的凸弧.

(2) 精度分析 該工件重要加工部位為 Φ20mm、Φ40mm 的外圓,其次是 R20mm 與 R15mm 的圓弧。要求 Φ20mm、Φ40mm 外圓麵與 R20mm 凹圓弧光滑連接,Φ40mm 外圓(yuán)麵與 R15mm 圓弧光滑連接; 表麵粗糙度 Ra 為 1.6μm,在(zài)數控車床上(shàng)分粗、精加工(gōng)可以達到要(yào)求。

1.3.2 裝夾方案的確定

毛坯為(wéi)棒料,用三爪自定心卡盤定位夾(jiá)緊,工件(jiàn)伸出長度約為 55mm。工件零點如圖 1 所示設在(zài)工件右端軸心處。加工(gōng)安全點和換刀點可設在同一點( 100. 0,100. 0) 的位置(zhì)。

1.3.3 加工順序和進給路線的(de)確定

工件分粗、精車進行加工。粗車用 G71 指令循環加工 C2 倒角、圓弧輪廓(kuò)和 Φ20mm、Φ40mm 外圓,精車用 G70 加工上述輪(lún)廓。

粗車循環走刀路線為 C2倒角—Φ20mm 外圓(yuán)—R20mm 圓弧—Φ40mm 外圓—R20mm 圓弧—切斷。

1.3.4 刀具及切削用量的選擇

(1) 確定刀具 采用 T0101 為 90°外圓粗車尖刀; T0202 為 93°外圓精車(chē)尖刀(dāo); T0303 為刀寬為 3mm的切斷刀。

(2) 在數控車削加工中(zhōng),一般在工件直徑方向留出精加工餘量 0. 4樼0. 5mm。———粗加工 切削深(shēn)度 ap為 1樼1. 5mm,進給量f 取 100mm / min,主軸轉(zhuǎn)速 n 為 800r / min。———精加工(gōng) 進給量 f 取 50mm/min,主軸轉速 n為 1 200r/min。

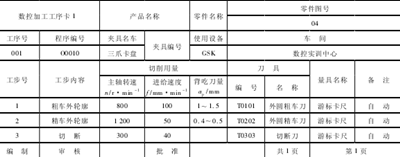

1.3.5 數控加工工序卡

工件 1 的數控加工工序卡(kǎ)如表 1 所示。

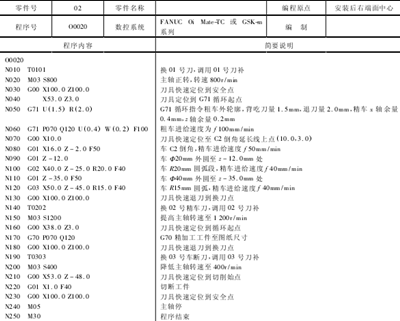

1.4 編製加工程序

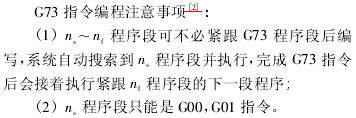

設定 G71 程序循環起點為( 53. 0,3. 0) ,編寫工件 1 的加(jiā)工程序如表 2 所示。2 加工非單調性(xìng)工件2. 1 封閉(bì)循環指令(lìng) G73封閉循(xún)環指令為按(àn)照一定的切削形狀,逐漸接近最(zuì)終形(xíng)狀的循環切削方(fāng)式。封閉切(qiē)削(xuē)循環適用於對鑄、鍛毛坯切削,對於零件輪廓的單調性則沒有要求。

表 1 數(shù)控(kòng)加工工序卡 1

表 2 工(gōng)件數控加工程序單( 一次安裝即可完成加工)

2 、加工非單調性工(gōng)件

2. 1 封閉循環指令

G73封閉循環指令為按照一定(dìng)的切削形狀,逐漸(jiàn)接近最終形狀的循環(huán)切削(xuē)方式。封閉(bì)切削循環適用於對鑄、鍛毛坯切削,對於零件輪廓的單調性則沒有要求。

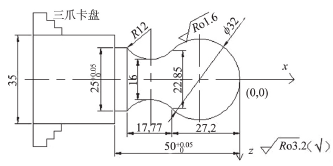

2.2 工件 2 加工圖紙

工件 2 如圖 2 所示,毛(máo)坯是 Φ35mm 的棒料,材料是 45 號鋼,製訂數控加工工藝卡,並編寫工(gōng)件(jiàn)的數控加工程序.

圖 2 工件 2

2.3 加工工藝分析

2.3.1 工件圖紙分析

(1) 結(jié)構分析 如圖 2 所示(shì),工件材料為 45 號鋼,毛坯為(wéi) Φ35mm 的棒料。該工(gōng)件長度為 50mm,左端為 Φ25mm 的外圓(yuán)表麵,右端為凸(tū)凹圓弧麵,圓弧與圓弧(hú)之間、圓弧與圓柱之間節點(diǎn)處必須光滑連接。從工件的總體結構來看,右端沒有方便裝夾(jiá)的部位(wèi),可以考慮整體一次(cì)性安裝加工完成的工藝方法,從圓弧Φ32mm 的凸弧(hú)一端開始向左加工至 R12mm 的凹弧,然後切 Φ25mm 的外圓至規(guī)定尺寸。

(2) 精度分析該工件重要(yào)加工部位為Φ25mm 的外圓,其次是Φ32mm 與 R12mm 的圓(yuán)弧。要求 Φ32mm 與 R12mm 凸凹圓弧光滑連接,R12mm的圓弧與 Φ25mm 的外圓光滑連接。表麵粗(cū)糙度 Ra為 1. 6μm,在(zài)數控車床上(shàng)分粗、精加工可以達到要求。

2.3.2 裝夾方案的確定

毛坯為棒料,用三爪(zhǎo)自定心卡盤定位夾緊,工件伸出長(zhǎng)度(dù)約為(wéi) 65mm。工件零點(diǎn)如圖 2 所示設在工件右端軸心處,加(jiā)工安全點和換刀點可設在同一點( 100.0,100.0) 的位置。

2.3.3 加工順序和進給路線的確定

工件分粗、精車進行加工,粗車用 G73 指令循環加工圓弧輪廓和 Φ25mm 外圓,精車用 G70 加(jiā)工上述輪廓。

粗車循(xún)環走刀路線為 Φ32mm 圓弧—R12mm 圓(yuán)弧—Φ25mm 外圓。

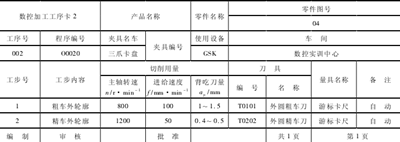

2.3.4 刀具及切削用量的選擇

(1) 確定刀具 T0101 為 90° 外(wài)圓粗車尖刀;T0202 為 93°外圓精車尖刀(dāo)。

(2) 在數(shù)控車(chē)削加工中(zhōng),一(yī)般在零(líng)件(jiàn)直徑方向留出精加工(gōng)餘量 0.4 ~ 0.5mm。

———粗加工切削深度(dù) ap為1 ~ 1.5mm,進(jìn)給(gěi)量f 取 100mm / min,主軸轉速 n為800r / min;

———精(jīng)加工 進給量 f 取(qǔ) 50mm/min,主軸(zhóu)轉速 n為 1 200r/min。

2.3.5 數控加工工序卡

工件 2 的數控加工工(gōng)序卡如表 3 所示。

表 3 數控加工工(gōng)序(xù)卡 2

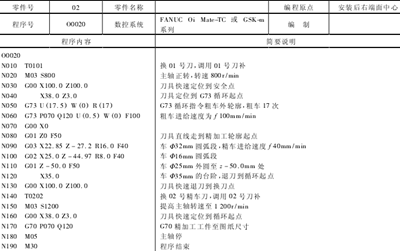

2. 4 編製加(jiā)工程序

設定 G73 程序(xù)循環起點為( 38. 0,3. 0) ,編寫工件 2 的加工程序如表 4 所(suǒ)示。

表 4 工件數控加工程序單( 一次安裝即可完成(chéng)加工)

3 、結束語

針對工件的單調性不同,選擇相(xiàng)應的粗(cū)車循環編程指令 G71 或 G73,可(kě)以減少工人重複編程的時間,節約數控係統內存,便於修(xiū)改; 避免因重複編程對工件精(jīng)度的影響,節約時間,提高加工效率與加工精度。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年(nián)11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車(chē)產(chǎn)量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量(liàng)數據