立式車床的數控係(xì)統配置與選型

2017-12-20 來源: 西南(nán)林業(yè)大學機(jī)械與交(jiāo)通學院 作者:易 偉, 楊(yáng) 潔

摘 要: 以西門子 808D 係統在立式車床的應用為例,從軟硬(yìng)件兩個方麵闡(chǎn)述了立式(shì)車床傳動(dòng)的功(gōng)能布(bù)局及控製係(xì)統的作用,並對係統配置選型時所采用的計算方法及相關步驟進行了闡述。

關鍵詞: 立式車床; 數控係統; 配置; 選型

隨著我國汽車、高鐵、電機等行業的發(fā)展,汽車輪轂、電機殼等中大型盤類零件的需求越來越多,在傳統加工中一般使用中大型的臥式車床,其缺(quē)陷是裝(zhuāng)夾工件不便,精度及加工效率低。

因此(cǐ)許多機(jī)床生產企業為順應市場的需(xū)求,設計製造了(le)多種立式(shì)加(jiā)工設備,極大地減少(shǎo)了裝夾時間,提高了加工精度(dù)和生產效率。

數控立式(shì)車床在保(bǎo)留原有普通立式車床大部分主體結構的前提(tí)下(xià)取消了進給係統,將原進給傳動(dòng)係統改為(wéi)使用伺服電機直接連接滾珠絲杠帶動車床本(běn)體運動; 保持原有的底座變速箱(xiāng)結構不變,將主電機由普通電機改(gǎi)為伺(sì)服主(zhǔ)軸電機,同時在主軸底部安裝有編碼器,以(yǐ)實現無級變速(sù)和螺紋切削功能; 重新設(shè)計了滑動本體結構,在本體上(shàng)安裝多工位(wèi)電動刀台,從而可實現根據(jù)數控程(chéng)序自動換刀等功能1]。

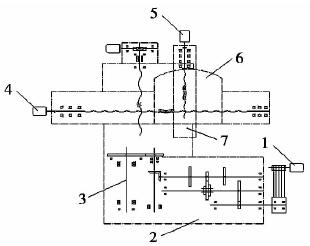

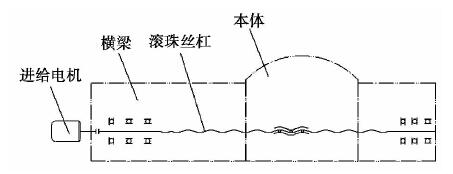

本文以 CKS5160 數控立式車床為例對機床電機的選型及數控係統的基本功能進(jìn)行闡(chǎn)述。該設備通過控製伺服主軸電機來(lái)實現工作台的無級調速,控製 X、Z 軸的(de)交流伺服電(diàn)機實現刀具的(de)進給,同時針對工藝要求,調用 PLC 子程序實現對電動(dòng)刀台、液壓係統的控製,粗、精加工可(kě)自動(dòng)換刀並自動(dòng)調整夾具的液壓夾緊力。機床外形結構如圖 1 所示。

圖 1 機床外形結(jié)構

1 、控製係統構成

機床控製係(xì)統可控製(zhì)和保證機械係統的良好運轉,確保設備的精度。因此控製係統、電氣元器件等必須以機械係統結構為依托進行選(xuǎn)擇(zé)。

1. 1 傳動係(xì)統部件選型

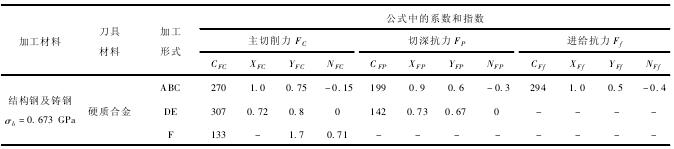

機床傳動係統簡圖(tú)如(rú)圖 2 所示。

圖 2 機床傳動係統簡(jiǎn)圖

1. 主電機; 2. 底座主軸變速箱(xiāng); 3. 主軸(zhóu); 4. X 軸電機(jī);5. Z 軸電機; 6. 車床本體; 7. 滑枕

立式車床主要包括底座、橫(héng)梁(liáng)、立柱、滑枕(zhěn)、滑動(dòng)本體、升降箱體等(děng)部件,傳動控製係統分為(wéi)底座主傳動係統、X 軸進給係統、Z 軸進給係統三部分。

1. 1. 1 主電機類型選擇

數控立式車床主(zhǔ)傳動係統由電機通(tōng)過底座(zuò)齒輪箱帶動主軸(zhóu)旋轉(zhuǎn)。為了保證加(jiā)工過程中工件質(zhì)量的一致性,需要保(bǎo)證恒(héng)線速度切削(xuē)加工,即必須保證(zhèng)數(shù)控(kòng)係統能夠對電(diàn)機進行無級調速; 同時為了保證車床有車削螺紋的功(gōng)能(néng),需要通過(guò)係統來協調工作台轉速與螺紋車刀之間的進給關係,因此在(zài)主軸底部安裝有光電式脈衝編(biān)碼器,通過編碼器將主(zhǔ)軸角位移信號傳遞給數控係統,數控係統對信(xìn)號進行處理後,再將信號傳送到進給電機,從(cóng)而實現協調主軸轉速與進給量的目的[2]

。

為實現主軸的無級變速,有以(yǐ)下兩種方案可供選擇:

1) 主電(diàn)機采(cǎi)用變頻(pín)調速電機,通過變頻器控製主軸(zhóu)電機(jī)的轉速變化,從而實現主軸的無級變(biàn)速;

( 2) 主電機采用伺服主軸電機,通過伺服驅動係統來控製主電機的旋轉速(sù)度。

變頻調速電(diàn)機價格低廉,易於安裝,但(dàn)由(yóu)於調速電機的結構特性,當電機調(diào)頻(pín)在基率以下時功率會急劇減小,因此一般隻適用於較(jiào)高轉速的加工情況,而伺服主軸電機則可以保證在較(jiào)低轉速時依然有較高(gāo)的輸(shū)出扭矩。

本文討論的 CKS5160 立式車床,工作速度一般為 50 ~ 100 r/min,而且切削量較大,變頻調速電(diàn)機不能保證這種轉速的扭矩需求,因此主傳動係統中電機選用伺服主軸電機,然後通過底座變速箱放大扭矩實現低速高扭矩輸出。

1. 1. 2 主電機參(cān)數(shù)選擇

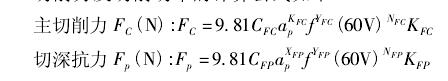

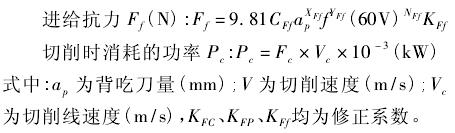

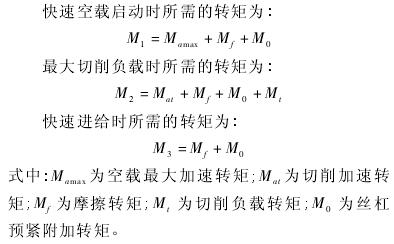

功率和(hé)扭矩是電機的基本參(cān)數。首先根據待加工的零件材料類型(xíng)、切(qiē)削深度(dù)、切削(xuē)速度及進給量等相關參數計算切削力,然後根據機床最大的加工直徑計算出切削扭矩,繼而得出機床的(de)主傳動功率。然後根(gēn)據計算出的扭矩、功率、主軸工作轉速,以及底座變速箱的齒數比來選擇電機[3]。切削力及切削功率的計算(suàn)公式如下:

車(chē)削時切(qiē)削力及功率公式中的係數和指數見表1,這些參數是在一(yī)定的試驗(yàn)條(tiáo)件下(xià)得(dé)出的,若計算的實際條件與(yǔ)試驗條(tiáo)件不符,則還需要分別乘以相應的(de)修正(zhèng)係數(shù)[4]。

表 1 車削時切(qiē)削力及功(gōng)率公式(shì)中的係數和指數

1. 1. 3 主軸脈衝編碼器選擇

采用脈衝編碼器主要是為了(le)實現切削螺(luó)紋功能,因此必須(xū)按照(zhào)主軸的最(zuì)高轉速來選擇(zé)。選擇時在滿足功能要求的基礎上還要盡量考慮到經濟實用。本文選擇的是長春博辰光電技(jì)術有限(xiàn)公司生產的 BC38S 係(xì)列(liè)增量式脈衝光電(diàn)編碼器(qì)。

1. 2 橫向進給傳動係統

1. 2. 1 相關參數計算

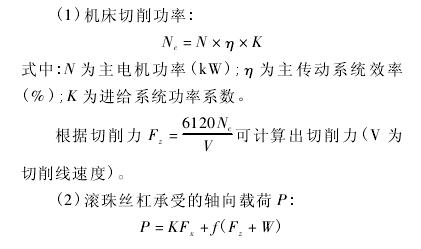

立式車床橫向進給係統如圖 3 所(suǒ)示。

圖 3 立式車床橫向進給係統示意圖

根據具體(tǐ)切削(xuē)時的(de)切削速度、進給量、工件最大直徑可計算出滾珠絲杠的轉速、絲杠(gàng)壽命及最大動載荷[5],根據最大動(dòng)載荷可查閱相關(guān)滾珠絲杠的選型樣本進(jìn)行選擇,然後再(zài)根(gēn)據(jù)絲杠副的傳動效率進行剛度及穩定性校核。

1. 2. 2 電機選(xuǎn)擇(zé)

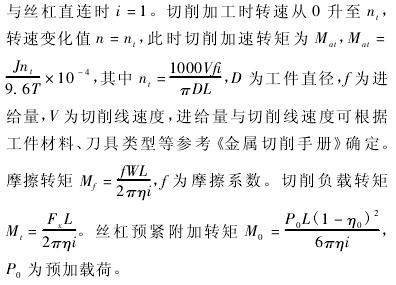

確定滾珠(zhū)絲杠後,可根據車床本(běn)體(tǐ)、絲杠轉動慣量、切削速度、絲杠尺寸參數來計算電機所需扭矩,從而選擇(zé)電機[6]

根據以上各式(shì)可計算出所需轉矩,計算出相關參數後即可(kě)確(què)定電機類(lèi)型。

1. 3 縱向進給傳動係統

縱向(xiàng)進給傳動係(xì)統設計與橫向進給傳動係統相似,電機通過聯軸(zhóu)器帶動(dòng)滾珠絲杆移動,從而實現刀架在(zài)垂直方向上的上下運動。所不同(tóng)的是由(yóu)於是在(zài)垂直方向(xiàng)上運動,為了防止忽然斷(duàn)電、掉刀或(huò)其他特殊情況發生時出現事故,縱向電機需要帶抱閘功(gōng)能。

1. 4 數控係統

至此,數控係統基本部件的選擇已經完成。根(gēn)據工件的材料、切削速度(dù)、切削量等因素,確定切削力、最大扭矩,再由切削力確定主電機(jī)的功率,並選擇與主電機相關的元器件; 然後根據進給速度、切削力的大小確定滾珠絲杠並進(jìn)行校驗; 選定滾珠絲杆後,根據整體的轉動(dòng)慣量、進給(gěi)速度及使用壽(shòu)命等進一(yī)步(bù)確定(dìng)電機的相關(guān)參數,最(zuì)後確定(dìng)進給電機(jī)的型號。

由於數控立式車床加工的零部件一(yī)般(bān)精(jīng)度要求較低,因此控(kòng)製係統大多選用開環控製。數控係統需要能夠控製三個軸,其中(zhōng)包(bāo)括兩個進給軸和一個主軸,同時伺服的功率範圍應適合於已經確定的電機,並且係(xì)統要運行速度快、安裝方便、性能穩定、價位合理,很多機械設備廠家都選擇西門子 808D 車削係統作為立式車床的數控係統。

2 、控製係統功能(néng)

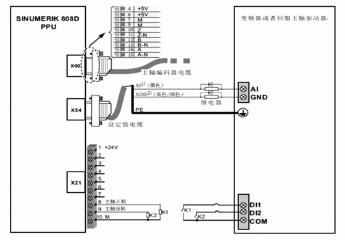

808D 車削控製係統主要控製(zhì)主軸轉速係(xì)統(tǒng)、X軸進(jìn)給係統、Z 軸進(jìn)給係統,根據西(xī)門子 808D 調試手冊,數控係統配(pèi)置如圖 4 所示

圖 4 數控係統配置

2. 1 主軸控製係統(tǒng)

立(lì)式車床(chuáng)主軸帶動工作台旋轉,工作(zuò)台上安(ān)裝四爪卡盤或專(zhuān)用夾具(jù)固定工件(jiàn),通(tōng)過車刀的(de)水平、垂直進給來完成對零(líng)件的切削。為了實現(xiàn)車(chē)削螺紋功能,需準確傳輸主(zhǔ)軸的(de)角位移信號,同時還要保證編碼(mǎ)器的運行平穩(wěn),因此將編(biān)碼器與主軸通過(guò)小(xiǎo)型聯軸器同軸安裝。

根據控製主軸旋轉方向的不同方式,可以分為單極(jí)性主軸(zhóu)和雙極性主軸兩類,下麵以單極性主軸為例,說明其(qí)主要連(lián)接方式[7]。X54 為主軸模擬量接口,AO 和(hé) AGND 引腳輸出(chū)0 ~ 10V 模擬量電壓信號來控製主軸的轉速。快速輸入/輸出接口(kǒu) X21 的信(xìn)號用於控製正反轉向,接口(kǒu)X60 用於接收主軸編碼器的信號,從而協調主軸轉速和 X 軸、Z 軸進給(gěi)量,實現螺紋加工。

主軸編(biān)碼器接口先(xiān)連接主軸伺服驅動器後再連接麵板 X60[8],如圖 5 所示,雙極性主軸連接方式在調試(shì)手冊中有詳細說明。

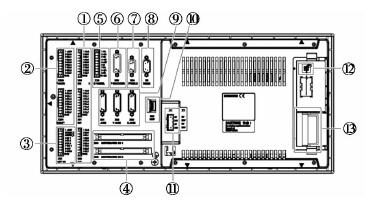

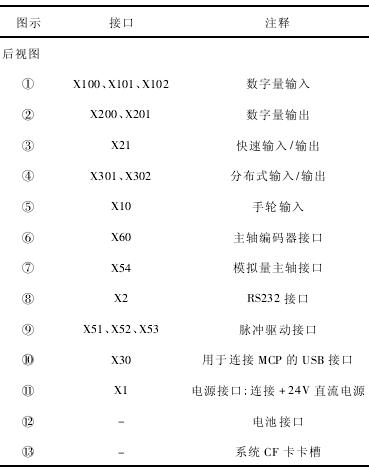

2. 2 進給係統

立式車床控製的電機除主軸電機外,還包括另外兩個進給(gěi)電機。進給係統包括 X 軸進給及 Z 軸進給,在麵板控製單元(yuán)中(zhōng),X51、X52、X53 接口是脈(mò)衝驅動接口(kǒu),用於連接到進給電(diàn)機伺服驅(qū)動器。其他(tā)如X10 為手(shǒu)輪輸入,X54 為模擬(nǐ)量主軸接口,X2 為RS232 接口(kǒu),X30 用(yòng)於連接 MCP 的 USB 接口,X1 為電源接口等。麵板控製單(dān)元接口布局( 後視圖) 如圖6 所示,接口見表 2。

圖 5 單極性主軸連接示意(yì)圖

圖(tú) 6 麵板控(kòng)製(zhì)單元接口布局( 後視圖)

表(biǎo) 2 麵板控製單元( PPU) 接口

2. 3 其他

其餘如冷卻(què)、刀架等相關(guān)輔助(zhù)功能都是標準連接,在調試手冊(cè)中有(yǒu)詳細講解。需(xū)要注意的是: 西門(mén)子數控(kòng)係統在(zài)出廠時都配置(zhì)有相應的樣例 PLC 程序(xù)[9 - 11],相(xiàng)應(yīng)的 PLC 輸(shū)入輸出點已經定義(yì)完成,設計控製線路(lù)時需(xū)要據此連接才能保證軟硬件的配合。其他(tā)如電源、變壓器、必要的繼電器(qì)連接等,大多在(zài)單獨(dú)的電(diàn)器櫃中。

3 、結束語

隨著企(qǐ)業對零件加工精度和生產(chǎn)效(xiào)率要求的日益提高,在汽(qì)車(chē)輪轂、電機殼、鑄件粗精加(jiā)工等行業,數控立式車床比(bǐ)臥(wò)式的設備更加(jiā)適合於流水線作業,同時還具有成本低、效率高、裝夾(jiá)方便等(děng)特(tè)點,目前許多企業如江西特種電機股份有限公司、湖(hú)南天能電機製造有限公司等企(qǐ)業都已逐步采用數控立式車床來替代原有的加工(gōng)設(shè)備,並取得(dé)了良好的生產效益。國內外數控係統在基本的功能和運用上沒有太大的區別,由(yóu)於立式車床多用於粗加工,一般所處生產環境(jìng)比較惡劣,機床對(duì)係統的抗(kàng)幹擾性和(hé)穩定性要求比較高。

在同(tóng)等價位(wèi)的前提下,西門子係(xì)統的穩定性和抗幹擾性有明顯優勢,加之模塊化設(shè)計及強大的擴展功(gōng)能,使得西門子係統在(zài)許多經濟型數控設備中被廣泛使用。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

更(gèng)多(duō)相關信息(xī)

業界(jiè)視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削(xuē)機床產量(liàng)數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎(jiào)車)產(chǎn)量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機(jī)床產量數據(jù)

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據(jù)

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一(yī)台加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展趨勢

- 國產數控係(xì)統(tǒng)和數控機床何去何從(cóng)?

- 中國的技術工(gōng)人都去哪裏了?

- 機械老板做了十多(duō)年,為何還是小(xiǎo)作坊?

- 機(jī)械行(háng)業最新自殺性營銷,害(hài)人(rén)害己!不倒閉(bì)才

- 製造業大逃亡(wáng)

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文(wén)搞懂數控車床加工(gōng)刀具補償功(gōng)能

- 車床鑽孔攻螺紋加(jiā)工方(fāng)法及工裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加(jiā)工工藝的區別