【摘要】基於數控車床(chuáng)床身結構,製作一(yī)台(tái)集水平與傾斜床身快(kuài)捷轉換的新型可視化數控車床教學模型。車床模型大托板可沿主軸軸線逆時針旋轉30 度,在水平與傾斜兩種床(chuáng)身結(jié)構間轉化,使兩種床身結構的車床特點得到直觀展現。通過可視化的數控車床主體,可以觀察到數控車床在工作時的(de)內部工(gōng)作原(yuán)理,直觀展現數控車(chē)床(chuáng)內部結構。

【關鍵詞(cí)】數控車床;可(kě)視化;可轉位;模型

教育界通常把教師、教材、教具(jù)統稱為“教育中的三大基本條件”,可見教具在教學中具有重要的地位。數控機床是數(shù)控技術應用專業學生來學習數控技(jì)能的一個載體,本設計是基於數控車床原理製作一台集水平與傾斜床身於一(yī)體的(de)新(xīn)型(xíng)可視化數控車床教(jiāo)學模型,此模型設計可以實現水平床身與傾斜床身的直接轉換和機床內(nèi)部結構及工作過程的直觀展示(shì),實現兩種結構的直觀對比,便(biàn)於教師教學使用,同時機床在轉換後具有一定的機械強度和重複(fù)定位精度,並且能夠(gòu)實現對尼龍、木材或(huò)工程塑料的切削。機床模型可以用於數(shù)控課(kè)程的教學,直觀展現數控車床結構,對教學起到一定(dìng)的輔助作用。

1、 設計方案

1.1 數控(kòng)車床的模塊化設計

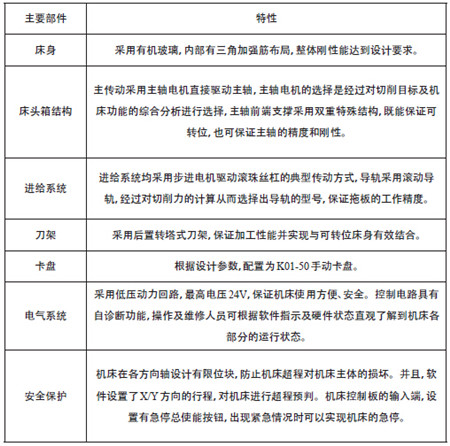

數(shù)控車床的設計(jì)經(jīng)過發展,已經向標準(zhǔn)化、模塊化、係統化方向發展。在機床的(de)設計中,已經形成了部件的標準化,所(suǒ)以在機床的設計(jì)中,我們可以根據設計需要(yào),通過計算機床的受力及設計功能,直(zhí)接根據設計數據從機床標準部件中選用合適的部件,從而減少機(jī)床的設計周期、減少設計時間、提高數控機床的(de)效率。其數控車床主要(yào)部件包括:床身(shēn)、床頭箱結構(gòu)、進給係統、刀架、卡盤、電氣係統、安全保護等,見表1所示。

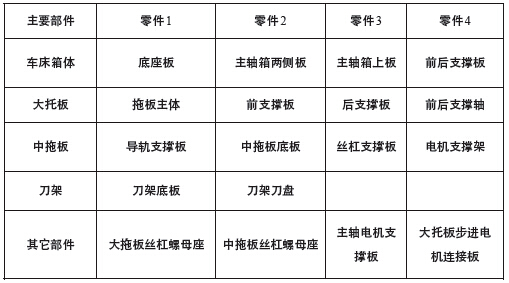

表(biǎo)1 主要部(bù)件(jiàn)特性匯總表

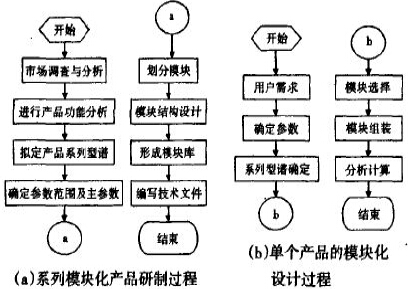

模塊化設計是對機械現代設計、柔性加工、現代製造的全麵考慮,是數控機床以(yǐ)後設計著重考慮的方向(xiàng)。根據模塊化設計在標準化理論的基礎(chǔ)上運用係(xì)統工程的原理,將一(yī)複雜的工程產品分解成層次合理的簡化、係列化、標準(zhǔn)化單元模(mó)塊,並用這些標準化模塊組合成各種不同產(chǎn)品的過程。其設計步驟如圖1所示。

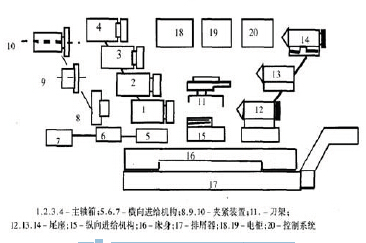

根(gēn)據模塊(kuài)化設計思想,首先查找標準件模塊庫、相似件模塊(kuài)庫,對無法直接利用的模塊可在其基礎上進行配置設(shè)計,形成新的模塊,重新組合模塊使之成品化,縮短了設計周期。圖2 為最基本(běn)的數控車床模塊化(huà)設計示意(yì)圖。

圖1 模塊化設計步驟圖

圖2 數控車床(chuáng)模塊化設計示意圖

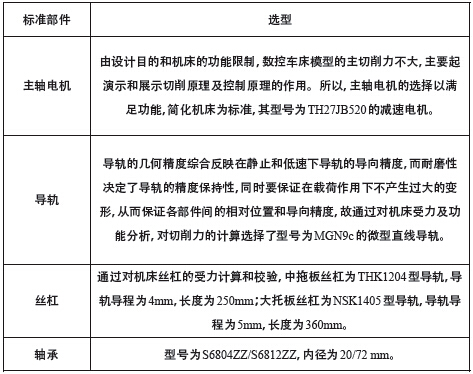

在本次設計中,通過對機床的結構的設計和功能的分析,其(qí)標準部件具體內容有:主軸電機的選型、導軌的選型、絲杠的選型、支撐部件的選型等,見表2所示。

表(biǎo)2 標準部件選型匯總表

數控車床模型在經過了原始數據設計(jì)、數據校驗(yàn)、三維(wéi)模型(xíng)設計、仿真運行等理論設計的過程後(hòu),需要(yào)機床非標準件的加工(gōng)製作。這一過程直接關係(xì)到了數控機床模型後續的裝配效果和運行的穩定性及運行的精度。非標準主要加工部件見表3所示。

表3 主要加工部件匯總表

1.2 控製係(xì)統的(de)構建

車(chē)床的數控係統與一般的(de)數控係統組成基本相同,由硬件和軟件共同完(wán)成數控任務。主要由輸入/輸出裝置、數控裝置、伺服(fú)驅動係統和可編程序邏輯(jí)控製器(PLC)四部分組成。隨(suí)著計算機技術和機床結構以及自動控製的高速(sù)發展,數控控製(zhì)係統技術由專用型封閉式開環控製模式(shì)向通用型開放式實時動態全閉環控製模式發展,開放(fàng)式體係結構使數控係統有著更好的通用性、柔性、適應性、擴展性。目前,開放式數控係統主(zhǔ)要形式有PC+NC模式、PC+運動控製器(qì)模式和軟件CNC模式,其(qí)中軟件CNC模式是指CNC的全部功能均由PC實現,並通(tōng)過裝在PC機(jī)上擴展槽的伺服接口卡對伺服驅動等進(jìn)行控製(zhì)是將運動控製(zhì)器以應用軟件的形式實現,既支持數控上層(céng)軟件的用(yòng)戶定製,也支持運動控製策略的用戶定製,從而實現數控係統對用戶在真正意義上的開放。

本(běn)次設計是應用軟件CNC的係統(tǒng)控製方式,采用了“PC+伺服擴展接口卡”形(xíng)式建造數控係統的硬件平台,其中以PC 為主控計算機,運用mach 3 軟件(jiàn)進行(háng)控製,組(zǔ)件采用(yòng)商用標準化伺服接口卡(kǎ),構成(chéng)主控從運動的分布式結構體係。

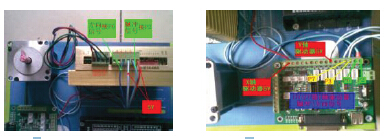

硬件實物線(xiàn)路連接如圖3所示。

圖3 步進電機連線實物圖

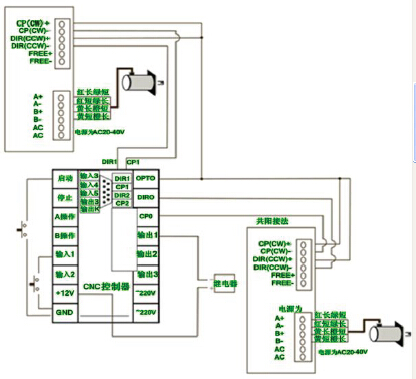

係(xì)統控製板(bǎn)接口按MACH3 軟件的控製方式接口如圖4 所示。

圖4 控製係統連線框圖

根(gēn)據連線原(yuán)理圖,按共陽接法驅動器的接口形式連接線路,如圖5 所示。控製板接(jiē)線如圖6 所示。驅動器UIR-端口接控製板(bǎn)P6,為方向控製信號;驅動器PUL-端口接(jiē)控製板P2,為驅動(dòng)脈衝信號。UIR+和PUL+為公共接線端,接5V高電平。

圖5 驅(qū)動(dòng)器連線圖 圖6 控製板接(jiē)線圖

2 、機床整體的裝配(pèi)和調試

2.1 機床(chuáng)整體的裝配

經過車床零部件的選型、加工、係統的構建,車床(chuáng)模型的硬件和軟件都已經確定,接下來(lái)的(de)工作就是(shì)要把車床模型的硬件和(hé)軟件進(jìn)行融合,達到數字控製、實現數控的功能。

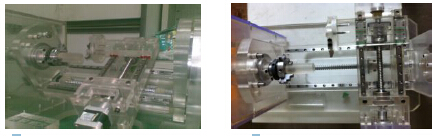

機床在進(jìn)行裝配時,要按照正確的順序和方法一步一步進行裝配(pèi),在車床模(mó)型建模和設計階段就已經考慮(lǜ)了裝配的問題,其設計的裝配路線如下:刀架→中拖(tuō)板導軌→中拖板(bǎn)絲杠→中拖板電機(聯軸器(qì))→大托板(前後(hòu)支撐)→箱體前後支撐→大托板絲杠→連接中拖板→大托(tuō)板(bǎn)電機(聯(lián)軸器)→主軸及(jí)卡盤→主軸箱(xiāng)側板→主軸電機固定板→主軸電機(聯軸器(qì))→主(zhǔ)軸箱上(shàng)蓋板。機床模型在總裝完(wán)成(chéng)後如圖7及8 所示。

圖7 機床斜(xié)床身總裝效果(guǒ)圖 圖8 機床水(shuǐ)平床身總裝效果圖

2.2 機床整體的調(diào)試

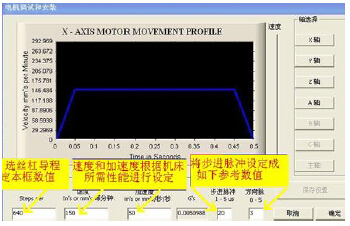

機床整體主要調試內容包括:電機調試中步數的確定、速度的確定、加速度的確定(dìng)、車(chē)床直徑編程與半徑編程的選擇(zé)、針腳的確定等。其中步進電機參數(shù)調試設定如圖9 所示,圖中窗(chuāng)口右邊的(de)Axis Selection 區域用於選擇需要設定參(cān)數的軸。窗口左邊的(de)曲(qǔ)線圖反應了參數設定後步進(jìn)電機運行是加速→穩定→減速的(de)變化曲線,在兩(liǎng)者之間的Velocity 調整塊用於快速的(de)調整步進電機(jī)的最高運行速度(電機帶動(dòng)絲杠絲杠帶動工作台的最終最大移動速度);在曲(qǔ)線圖與參數設(shè)定輸入框之間的Accel 調整塊用於快速的調整步進電機在啟動達到最高運行速度以及在最高速(sù)度減速到停止的加減速(電機帶動絲杠-絲杠帶動工作台(tái)的最終最大移動速度,也就是限製了G代碼中G00 的最大速度),從上(shàng)述參數關係到步進電機的旋轉運動正確的(de)轉換,再到工作台的直線運動。Steps per 參數決定了工作台每運動1mm,步(bù)進電機需要多少個脈衝,計算公式為(步進電(diàn)機旋轉1 圈的標(biāo)準脈衝數*驅動器細分數)/絲杠(gàng)導程,其中導程也就是螺距,如(rú)果絲杠是直接連接電機而是通(tōng)過減速後(hòu)連接則計算結果還需要再乘(chéng)以減速比;Acceleration In's or mm's/sec/sec 參數是決定了電機由停(tíng)止到最高速或者由最高速到停止的啟動與停止加速度,設定合理的加速度可以防止步進電機的慣性(xìng)過衝失步,以及降低工(gōng)作台運行中的衝擊力,保(bǎo)證(zhèng)機床在高速運行時的穩(wěn)定性,具體加減速需(xū)要的時間可以在曲線圖中看到對應的X坐標數值。

圖(tú)9 步進電機參數(shù)調試設定

3 、機床程序測試

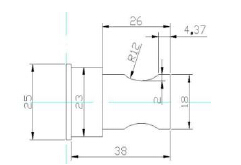

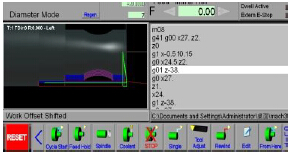

對上述參數設置好後,就(jiù)可以對機床進行切削測試(shì)了,選擇毛坯為Φ25×45 的尼龍材質毛坯進行(háng)試切削。零件圖如圖10 所示;控製軟件仿真如(rú)圖11 所示;機床(chuáng)模型實際加工零件如圖12所示。

圖(tú)10 程(chéng)序測試零件圖

圖11 程(chéng)序測(cè)試仿(fǎng)真圖

圖12 加工零件實(shí)物圖

4、 小結(jié)

本文主要設計了集數控車床水平床(chuáng)身與傾斜床身於一體的新型(xíng)可視化數(shù)控車床教學模型,其主要研(yán)究內容包括了數控車床結構分析、標準件選型、非(fēi)標件的加工、控製係統的研究與構建以及機床整體的裝配和調試。模型可實現水平床(chuáng)身與傾斜床身的快捷變換,大托(tuō)板沿主(zhǔ)軸軸線(xiàn)逆時針旋(xuán)轉為30°的(de)傾斜數控車(chē)床,實現了兩種結構的直觀對比;可視化的數控(kòng)車床外殼,可清晰觀察到數控車床在工作(zuò)時的內部工作原(yuán)理和工作過程,實現了機床內部結構及工作過程的直觀(guān)展示和(hé)教學。

參考文獻

[1]崔梁萍,項春(chūn),李增芳.數控車床的模塊化(huà)和配置設計方(fāng)法[J].浙江水利水電專科學校學報,2007,(4):16-18.

[2]吳高(gāo)位,賀曉(xiǎo)娟,李(lǐ)惠娟.數(shù)控車(chē)床(chuáng)模塊化設計的應用及(jí)探討[J].機械工程師,2010,(6):6-9.

[3]劉鴻文.材料力學[M].北京:高等教育出版社,2005.

[4]楊平.機電係統(tǒng)驅動技術[M].成都(dōu):電子(zǐ)科技大學出版社,2002.

[5]龔仲華.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月(yuè) 軸承出口情(qíng)況(kuàng)

- 2024年10月 分地區金屬(shǔ)切(qiē)削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量(liàng)情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據

- 機(jī)械加工過程圖示

- 判斷一台加工中心精度的幾種辦(bàn)法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和(hé)數控機床何去何從?

- 中國的(de)技術工人都去哪(nǎ)裏(lǐ)了?

- 機械老板做了(le)十多年,為(wéi)何還是(shì)小作坊?

- 機械(xiè)行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實麵前(qián),國人(rén)沉(chén)默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻(gōng)螺紋加工方(fāng)法及工裝設(shè)計(jì)

- 傳統鑽削與螺旋銑孔加工(gōng)工藝(yì)的區別