基於(yú)半閉環進(jìn)給係統的水刀機床建模(mó)與仿真研究(jiū)

2015-8-28 來源:數控機床市場網(wǎng) 作者:楊誌君 馬詮和 趙不賄 陳波

楊誌君1,馬詮和(hé)2,趙不(bú)賄1,陳(chén)波2

(1. 江(jiāng)蘇(sū)大學電氣信息工程學院,江蘇鎮江 212013;

2. 南京大地水刀股份有限公司,江蘇(sū)南京 211300)

摘要: 以某公司生產的半閉環控製的(de)懸(xuán)臂式水切(qiē)割機床 DWJ2030_FB 為分析對象,建立其簡化數學模型,對影響機床運行性(xìng)能的轉動慣量比、反向間隙及傳動機構剛性進行了仿真分析,同時利用安川 SigmaWin + 軟(ruǎn)件和 Renishaw 激光幹涉儀對分析結果進行(háng)了(le)測試驗證。仿真及試驗結果表明: 降低進給軸的轉動慣量比有利於提高係統動態響應及穩定性,轉動慣量比接近或小於 1 時為最佳(jiā); 滾珠絲杠反向間隙是機床定位精度降低、產生輪廓誤差的因素之(zhī)一,采用激光幹涉儀補償(cháng)可有效(xiào)降低反向間隙的(de)影響; 傳動機構剛性的增大有利於係統響應性、定位精度和穩定性的提升,而剛度達到一定值時,則不能再通過剛度(dù)的提高來提升係統性能。

關鍵詞: 超高(gāo)壓水(shuǐ)射流; 機床控製; 轉動慣量比(bǐ); 反向(xiàng)間隙(xì); 剛(gāng)性(xìng)

0 前言

進給驅動係統是數控機床(chuáng)最為重(chóng)要的組(zǔ)成部分,它的性能指標在一定程度上直接(jiē)決定了機床的靜態、動態特性,在高速、高精度、多軸聯動等場合顯得(dé)尤為突出。與普通數控機床相比,水切割速度快(kuài)、柔性好、懸臂及龍門結構能滿足各類切割尺寸,但其切割精(jīng)度並不高。對於半閉環結構的水刀機床,其進給(gěi)係(xì)統在機(jī)械傳動部(bù)分無檢測元件和反饋環節,當負載(zǎi)特性(xìng)、外界幹擾、摩(mó)擦等非(fēi)線性因素作用於滾珠絲杠(gàng)、導(dǎo)軌等機械傳動機構時,將直接影響到機床的動態響應性、穩定性、尺寸及輪廓(kuò)精度(dù)等。因此分(fèn)析各類非線性因素(sù)的影響,將有助於(yú)提高半閉環(huán)結構水刀(dāo)機床的(de)整體性(xìng)能。

1 水刀機床進給係統建模

1. 1 半閉環控製的(de)進給係統原理

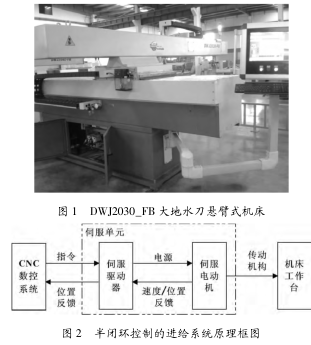

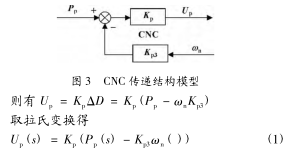

圖 1 為大地水刀懸臂(bì)式機床產品 DWJ2030_ FB,主要由 ESA 數控係統,安川∑- Ⅴ係列交流伺服驅動器及伺服電機構成的半閉環控製結構,其進給係統原理框圖如圖(tú) 2 所示。CNC 一方麵進(jìn)行(háng)插補處(chù)理、發送控製(zhì)信號,另一方麵接收(shōu)驅動器從電機編碼器反饋回來的(de)位置信號,進行比較補償處理(lǐ); 伺服單元將CNC 發送(sòng)的電(diàn)信號轉換成電機軸(zhóu)上的角速度(dù)輸出,同時接(jiē)收(shōu)來自電機編碼器的(de)速度和位(wèi)置反饋; 機械傳動(dòng)機(jī)構則通過滾珠絲杠、皮帶等裝置將電機的旋轉運動轉(zhuǎn)換成直線位移輸出。

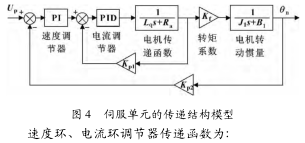

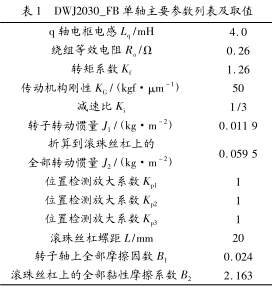

1. 2 數控係統的(de)數學模型

機床的控製方式主要(yào)分為: 位置控(kòng)製(zhì)、速度控製和扭矩控製。半閉環係統常用速度控製方式,由(yóu)CNC 發(fā)送 -10 ~ + 10 V 的模擬量(liàng)電壓來(lái)控(kòng)製各軸移位; 給(gěi)出了速度(dù)控製時 CNC 與伺服單元的(de)連接控製圖,在不考慮轉矩前饋等因素(sù)時可將CNC 簡化為(wéi)一個位置控製單元,傳遞函數可用一個比例係數 KP來代替,結構框圖(tú)如圖 3 所示。

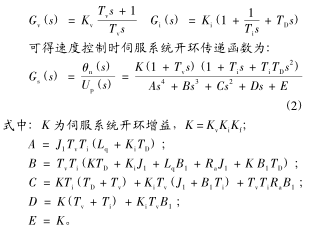

1. 3 速(sù)度控製時伺服單元的數學模型

伺服單元包括伺服驅動(dòng)器和伺服(fú)電機,其自身由電流(liú)環(huán)、速(sù)度環和位置環構成一個全閉環控(kòng)製係統。速度控製時處於最外層的位置環不(bú)起作用,由 CNC代替,CNC 將插補指令轉變成模擬電壓指令後直接(jiē)傳送至速度環(huán)。速度環的(de)作用是增強係統抗負載擾動的能力,抑製速度波動,它由速度前向濾波器、速度調節器、速度反饋構成。電(diàn)流(liú)環處於最內層,它是提高伺服控製係統精度和響應速(sù)度、改善控製性能的關鍵,由電流前向濾波(bō)器、電流調節器、矢量控製算法(fǎ)和電流反饋構(gòu)成。

給出了速度控製(zhì)時伺服係統的典(diǎn)型五階模型(xíng),包括速度環、電流環以(yǐ)及交流伺服電機的數學模型,利用極點配(pèi)置的方法給出了伺服係統在高速運行特性下的四(sì)階模(mó)型。由於實際(jì)伺服單元(yuán)各環(huán)節(jiē)具有非線性、時變、機電耦合等關係,因此在工程實際研究中,可忽(hū)略各環節的反饋、濾波等影響,將速度環、電流環(huán)分別簡(jiǎn)化成 PI和(hé) PID 控製器,結構框圖如圖 4 所示。

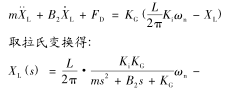

1. 4 機械傳動結(jié)構的數學模型

在 DWJ2030_FB 懸臂機床上,傳動方式包括直連(x 軸) 和皮(pí)帶傳動 (y 軸) 兩類形式,圖 5 所示(shì)為皮帶傳(chuán)動結構方式,以下建模以該類型傳動方式(shì)為例。

圖 5 皮帶(dài)傳(chuán)動方式結構

機械傳(chuán)動(dòng)和執行單元的輸入為(wéi)電機(jī)的角位移 ωn,輸出(chū)為移動工作台的(de)直線運動 XL,其機械(xiè)係統動力學平衡方程為:

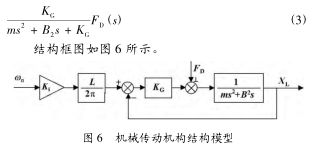

1. 5 DWJ2030_FB 懸臂機床單軸進給係統(tǒng)仿真模(mó)型

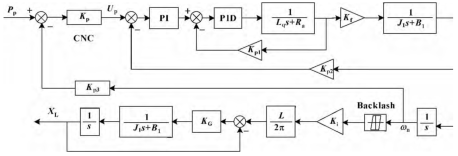

由於水切割為非接觸式的(de)冷(lěng)態切割方式,即刀(dāo)頭與工件不接觸,在(zài)忽略水對刀頭(tóu)的反作用(yòng)力之後,可等效認為加工時工件(jiàn)對工作台的反(fǎn)作用力 FD為 0。同時,為便於仿真比(bǐ)較轉動慣量的影響,將工作(zuò)台的重量等效成為折算到滾珠絲杠上的負載(zǎi)慣量 J2。綜合公(gōng)式(shì) (1) (2) (3),便可得到如圖 7 所示的(de)機床單軸進給係統仿真模型,表1 為其主(zhǔ)要參數列表及(jí)取值。

2 仿真分析

半閉環結構的機床進給係統在(zài)機(jī)械傳動部分無檢測元件和反饋環節(jiē),受負載特性、外界幹擾等非線性因素影響較大,從而直(zhí)接影響(xiǎng)到機床性能,因此必須考慮(lǜ)作用於機械傳動機構上的各因素影響。

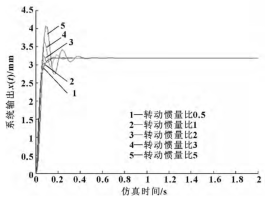

2. 1 轉動(dòng)慣量(liàng)比

通過傳動機構折算到滾珠絲杠上的負載慣量 JL與電機(jī)軸轉子慣量 Jm的比值即為轉動(dòng)慣量比(bǐ)。同傳動方(fāng)式下,負載越重,折算到滾珠絲杠上的(de)負載(zǎi)慣量(liàng) JL也越大。由於 Jm為一定值(zhí),即可通過模擬改變JL來分析二者的關係,仿(fǎng)真時(shí)負(fù)載慣量 JL分別取0. 5、1、2、3、5 倍的轉子(zǐ)慣量 Jm,所得仿真(zhēn)波形如圖 8 所示。

由仿(fǎng)真波形可得(dé): 轉動慣量比越大,係統越不穩定,超調量 σ、上升時間 tr和調整時間 ts均逐漸(jiàn)增大,使係統(tǒng)啟動響應延遲、調整時間長; 轉動慣量比越小,係統的動態響應特性越好且越(yuè)容易穩定,當轉動慣量比小於一定值時,係統的階(jiē)躍響應特性基(jī)本不變; 因此對於高響應要求的機床,在設計時應盡(jìn)量減輕橫梁等工作台的負重,以(yǐ)減小(xiǎo)折(shé)算到(dào)絲杠上的負載慣量,JL/Jm接近(jìn)或小於 1 為最佳(jiā); 同時(shí)要考慮與電機轉子慣量的匹配,從而提(tí)高機床的動態響應性和跟隨性。

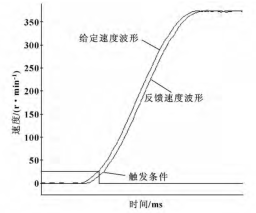

(0. 95) 後利用安川(chuān) SigmaWin + 軟件實測放大(dà)的機(jī)床y 軸啟動特性轉(zhuǎn)速曲線,其上(shàng)升轉速平滑(huá),反饋轉速跟隨性較好,無(wú)超調,動態響應較快。試驗還發現:當未能正確估測機(jī)床各軸轉動慣(guàn)量比或對於負載慣量較大的進給軸,其(qí)快速運(yùn)行時會產生(shēng)一定的軸振動。通常對於(yú)電機轉子與滾珠(zhū)絲杠由聯(lián)軸器直接相連的傳動方式,其負載慣量將全部折算至絲杠上,導致轉動慣量比增大。而利用(yòng)減速機和皮帶傳動的組合(hé),折算至滾珠絲杠上的負載慣量將按減速比的(de)平方次削減。因此,在大負載的機床上,為降低負載重量對機床性能(néng)的影響,可廣泛應用帶減速機與(yǔ)皮帶的傳動方式。

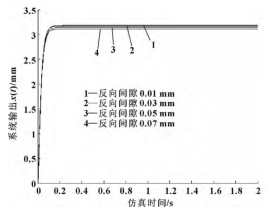

2. 2 反向間隙

對於完全沒有間隙(xì)的結構,機床的磨損將是非常嚴重的,因此傳動過程中往往(wǎng)會留有較(jiào)小的間隙,為分析間隙對(duì)進給係統的影響,特別是對最主要的(de)滾珠絲(sī)杠反(fǎn)向間隙進行研究(jiū)分析,仿真時在模型中引入間隙模塊 Backlash,反向間隙(xì)值分別取 0. 01,0. 03,0. 05,0. 07 mm,所得波形如圖(tú) 10 所示。

顯(xiǎn)然,當(dāng)反向間隙從 0. 01 mm 至 0. 07 mm 變化時工作台(tái)移位(wèi)曲線滯後也越來越明顯,與實際定位點的偏差加大,工作台輸(shū)出(chū)位移的位置誤差增加,定(dìng)位精度(dù)降低。若機床進行輪廓加工時,過大的反向間隙更會影響切割質量。

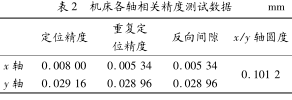

表 2 為利用雷尼(ní)紹激光幹涉(shè)儀實測的 DWJ2030_FB 機床 x、y 軸(zhóu)相關精度,各軸通過激光間隙(xì)補償、螺(luó)距補償,有(yǒu)效地消除了滾(gǔn)珠絲杠反向間隙的影響,重複定位精度較未補償前(qián)的定位精度得到了提高,精度標準均滿(mǎn)足公司(sī)設備出廠檢驗標準,因此相(xiàng)比(bǐ)利用全閉環結構提高傳動(dòng)精度,半閉(bì)環係統采(cǎi)用激(jī)光(guāng)幹涉儀補償是消除間隙、提高精度(dù)最為有效簡便的方法。

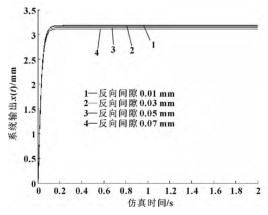

2.3 傳動(dòng)機構剛性

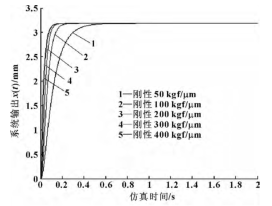

剛性為機械剛度的指標(biāo),滾珠絲杠的剛性取決於絲杠與螺母間(jiān)軸向負荷珠槽接觸剛性(xìng)及(jí)絲杠軸(zhóu)的剛性。為分析傳(chuán)動機構剛性(xìng)對進給係統的影響,仿真時將各類剛性簡化成為一個傳動(dòng)機構總(zǒng)剛性 KG,分別取值為 50、100、200、300、400 kgf/μm,所得(dé)波形如圖 11 所示。

顯然,傳動機構剛性的增大可提高係統的響(xiǎng)應特(tè)性,縮短穩定時間,減少係(xì)統的隨動誤差,從而提高係(xì)統的定位精度,同時機床抗幹擾的能力也越強,穩定性越高,當剛(gāng)度達到 300 ~400 kgf/μm 時,係統的階躍響應特性基本保持不(bú)變,可見(jiàn)當機構剛度達到一定值時(shí),不能再通過剛度的提高來提升係統性能。表2 中 x 軸為直連形式,與 y 軸皮帶傳動相(xiàng)比剛度較大,因此無論其定位精度還是重複定位精度均優於(yú) y 軸,同時通過激(jī)光幹涉儀補償後,重複定位精度較未補(bǔ)償前的(de)定位精度得到明顯提升,可(kě)見剛(gāng)性較小時產生的較大彈(dàn)性形變容易造成定位偏差。因(yīn)此,直連傳動和通過減速機與皮帶傳動兩類形式各有優劣,設計安裝(zhuāng)時應(yīng)綜合考慮(lǜ)、折中選取、盡量提高各環節的(de)剛性。

3 結束語

以南京大地水刀有限公司生產的半閉環懸臂式水切割機床 DWJ2030_FB 為例,構建了該機床的半閉環控製簡化數學模型(xíng),並利用 Matlab/Simulink 仿真模塊對機床轉動慣量比、反向間隙、傳動機構剛性進行了(le)仿真與驗證,分(fèn)析了這些因素作用於半閉環進給係統不可控部(bù)分時的影響以及解(jiě)決方法,對提高半(bàn)閉環控製係統的性能、機械傳動部(bù)分(fèn)的選型和設計,提供了較(jiào)強的理論參考依據。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息