鏜削加工中的自激振動與消振(zhèn)

2015-8-17 來源:數控機床(chuáng)市(shì)場網 作者(zhě):濟寧市技師學院劉春英(yīng)

摘要:在鏜削加工過程中會產生自激振動,當(dāng)振動量超過允許的(de)範圍時振動會(huì)加劇,影響機床的工作(zuò)性能,使機床的零部件產生附加動載荷,減少零件的壽命。通過加深對自激振動有關(guān)理論的分析,可以合理改善刀具鏜杆結構,設計帶有撞擊塊的刀杆,起到消振器(qì)的作用,穩定切(qiē)削區加工零件,能夠有效避免(miǎn)鏜削加工(gōng)中的有害自激振動。

關鍵詞:鏜削加工 自激振(zhèn)動 不穩定區 撞擊(jī)塊 衰減速度

自激振動又稱為欠(qiàn)阻(zǔ)尼(ní)振動,是(shì)由振動本身運動(dòng)所產生的阻尼力非但不阻止運動,反而將進(jìn)一步加劇這種振動,在沒有外激勵作用的情況下,隻在特定的係(xì)統產生由(yóu)自身激發所產生的一種振動且振動即能保持(chí)下去,簡稱自振。鏜削加工(gōng)中的自激振(zhèn)動來自於切削過程中刀具與工件之間的一種相對振動。產生的振動直接(jiē)影響零件表麵質量、勞動生產率以及機床本身和刀(dāo)具的壽命,當振源的頻率與(yǔ)機床的固有頻(pín)率或其(qí)倍數相等(děng)時,機床將發生共振(zhèn),使振幅增加(jiā)。嚴重時甚至會使(shǐ)運(yùn)動件損壞,產(chǎn)生強烈的噪聲。

1 鏜削加(jiā)工中產生自激振動的主要原因

主振模態耦合原(yuán)理是目前解釋(shì)產(chǎn)生自激振動(dòng)的主要理論。該理論認為刀具與(yǔ)工件相對振動運動,是以(yǐ)質量耦(ǒu)合的形式在兩個(gè)方向上相互關聯的振動組合(hé)(兩個自由度方向的振動)振動時,刀具與工件相對運動(dòng)的軌跡是順時針方向的橢圓形狀;維持振動能量(liàng)(即切削力(lì)的變動)僅取決於切削截麵的大小變化,而與(yǔ)振動速度無關。

推演(yǎn)振動過程表示(shì),切削速度為V,刀尖受力為P,設定刀具與工件相對運動的軌跡是順時針方向B→D→A,切深較大。由切(qiē)深變(biàn)化(huà)而引起了切削力的變(biàn)化。刀尖沿切削力P同一方向(B→D→A)移動時所受(shòu)到的切削(xuē)力(lì)比刀尖沿切削力P相反方向(A→C→B)移動時所受到的切削力要大。這樣,在每一循環內,切內削力P對刀具(jù)部件做的正功大於負功,使得振動加強。直(zhí)到每一(yī)循環獲得的能量與消耗在阻尼中的能量平衡為止。此後,振動便以一定的振幅持續下去。

2 控製自激振動的方法

2.1 坐標聯係原理

建立兩自(zì)由度振動的力學模型,刀具運動(dòng)縱向為X軸,刀(dāo)具運(yùn)動橫向為Y軸,切削速度為V,刀尖受力為P並於Y軸形成夾角為β,在切削速度為V前方受到係(xì)統剛度。設工件為(wéi)絕對剛性,刀具部件同時在X1與X2兩個相互垂直(zhí)的方向上振動,在K1方(fāng)向(xiàng)上係統剛度為K1,在K2方向上係統剛度為K2(假設(shè)K1<K2),與Y軸(通過切削刃做加工平麵的法線(xiàn),刀具離開工件方向上為正)的夾角為θ,切削力P方(fāng)向與軸夾角為 。經(jīng)計算,可(kě)求出振動為不穩定區的邊界條件,即0<θ <β。也就是說,當振(zhèn)動係統的剛性軸位於力P與軸夾角範圍內為不穩定區,係統容(róng)易產生振動。應用這個理論,隻要使鏜杆的弱剛(gāng)性軸方向位(wèi)於力P與軸的夾角範圍以外(wài),就不容易產(chǎn)生振(zhèn)動了。這就是結構(gòu)消振(zhèn)的原理,亦即坐標聯係原理。

。經(jīng)計算,可(kě)求出振動為不穩定區的邊界條件,即0<θ <β。也就是說,當振(zhèn)動係統的剛性軸位於力P與軸夾角範圍內為不穩定區,係統容(róng)易產生振動。應用這個理論,隻要使鏜杆的弱剛(gāng)性軸方向位(wèi)於力P與軸的夾角範圍以外(wài),就不容易產(chǎn)生振(zhèn)動了。這就是結構(gòu)消振(zhèn)的原理,亦即坐標聯係原理。

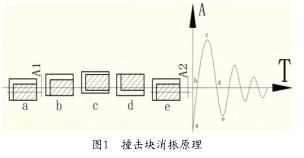

2.2 撞擊式消(xiāo)振原理

消(xiāo)振原理與過程如圖1所示。在鏜杆內部(bù)安裝撞(zhuàng)擊塊,成為介質阻力。在振動過程中要不斷克(kè)服介質(zhì)阻力做功,消(xiāo)耗能量,振幅(fú)就會逐漸減小,振(zhèn)動方程(chéng)解為欠阻尼。建立縱坐標(biāo)為振動位移A,橫坐(zuò)標為(wéi)頻率T。開始時為0位移,但(dàn)當(dāng)鏜刀受到的瞬時擾力激發振(zhèn)動後,從平衡位置0產生位移A1,鏜杆獲得了位能(圖1),處於位移A的負半軸,可用(yòng)a表示;當瞬時幹擾力(lì)消失後,鏜杆在(zài)彈性恢複力的作用(yòng)下回到平衡(héng)位置上,可用b表示,鏜杆具有最大(dà)速度(dù)Vmax(從圖1的a到b的位置),在這個過程中鏜杆帶(dài)動撞擊塊(質量)運動;在圖1中b位置繼續運動時,鏜杆和(hé)撞擊塊(kuài)(質量M)都具有Vmax,在慣性力和彈性力的雙重作用下,鏜杆(gǎn)繼續離開(kāi)平衡(héng)位(wèi)置而運動到1中c位置,也就是振動的(de)最高點,即位移A正半軸。由於(yú)鏜杆彈性反抗力的作用,速度由(yóu)Vmax→0,而撞擊塊隻受到彈性力的作用(yòng),因(yīn)此在最高位置(zhì)圖1中c時仍具有Vmax,這時撞擊塊與鏜杆離(lí)開。當(dāng)鏜(táng)杆由最高位置1中c再向平衡位置d運動時,鏜(táng)杆與撞擊塊(kuài)發生碰撞(zhuàng),撞擊塊吸收了(le)鏜杆的動能,使鏜杆在(zài)經過第3/4個周期後(由圖1的d到e),鏜杆由平衡位置d繼續振動到最低(dī)點e,振幅明顯(xiǎn)地由A1減小到A2。此過程運動一直往複(fù)下去,則使鏜杆振動幅度逐漸減小。鏜杆振(zhèn)動(dòng)的(de)衰(shuāi)減(jiǎn)速度主要取決於撞擊的質量M以及撞擊塊與鏜杆內孔壁的間隙大小。

3 合(hé)理的改善措施

第一,針對不同工件材料求出穩定切削區(qū),提高刀具的抗(kàng)振(zhèn)性改善刀(dāo)杆的慣性矩、彈性模量和阻尼係數。可采用不同結構鏜杆選擇θ =135°削扁鏜杆或者是θ =45°削扁鏜(táng)杆圓鏜杆(gǎn)。我們測定其動態(tài)穩定性,可改變其剛度主軸坐標位置,即改(gǎi)變角θ 。使θ 角從0°~180°變化,針對加工工件材質(zhì)不同、機床不同等因素,尋找該(gāi)刀具與工件的穩定切削區(qū),從而(ér)消除了自激振動。

第二,針對鏜杆的不同,采用合理撞擊塊消振鏜杆消振。鏜杆上使用(yòng)的撞擊式消振器主要結構設(shè)想,鏜刀正常安(ān)裝在鏜杆上(shàng),但在鏜刀前部與鏜(táng)杆端部(bù)加工(gōng)一定大小和深度的孔槽,用以安放一定質量(liàng)M的(de)撞擊塊,為防止撞擊塊(kuài)掉落,可以在鏜杆頭部安(ān)裝(zhuāng)端蓋。這裏需要特別注意控製鏜杆振動的衰減速度主要取決於撞擊的質量(liàng)以及(jí)撞擊塊與(yǔ)鏜杆內(nèi)孔壁的間(jiān)隙大小。

4 結(jié)語

采用上述幾項消振措(cuò)施後,現在該鏜削加工的自激振動(dòng)已得(dé)到明顯控製減小消除,加工中的噪聲得到顯著降低。

宏觀來看,刀具與工件中產生的自激振動隻是(shì)引起機床(chuáng)振動和噪(zào)聲的一(yī)個方麵(miàn),而機床的振動(dòng)又有很多種,產生的因(yīn)素很多也很複雜,其他如齒輪齧合的振動(dòng)、主軸的旋轉等都是引起自激(jī)振動不可忽(hū)略的因素。

投稿箱(xiāng):

如(rú)果(guǒ)您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊(xùn)合(hé)作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如(rú)果(guǒ)您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊(xùn)合(hé)作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數(shù)據

| 更多

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據(jù)

- 2024年11月 軸(zhóu)承出(chū)口情況(kuàng)

- 2024年11月 基本(běn)型(xíng)乘用車(轎車)產量數(shù)據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能(néng)源汽車產(chǎn)量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據(jù)

博文(wén)選萃

| 更多

- 機械加工過(guò)程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國(guó)產數控(kòng)係(xì)統和數控(kòng)機床何去何(hé)從?

- 中國的技術工(gōng)人都去哪裏了?

- 機械(xiè)老板做了十多(duō)年(nián),為何還(hái)是小作(zuò)坊(fāng)?

- 機械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉(chén)默。製造業的騰飛,要從機床

- 一文搞懂數控(kòng)車床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別