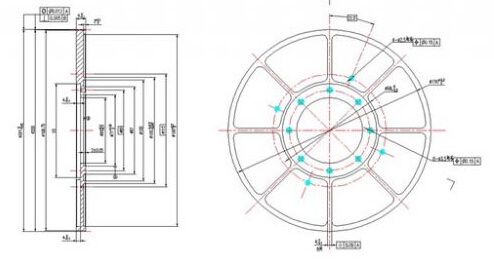

圖1 盤(pán)形零件(jiàn)圖

盤形零件(jiàn)因其零件長(zhǎng)度與直(zhí)徑比很大,零件厚度不足導致剛性差,加工工藝性不好。零件加(jiā)工時,在切削力、夾緊力(lì)、切削振動等因素作用(yòng)下,極易加工(gōng)變形,精度不能保證。

零件的特(tè)點及加工(gōng)難點(diǎn)

盤形(xíng)齒輪零件如圖1所示,零件材料為鈦合(hé)金TC4-R,零件外徑φ2010 mm,零件總厚(hòu)度為9mm。零件兩端的表麵(miàn)上分別設計有減輕槽,一個(gè)表麵均布有6處扇形減輕槽,另一表麵有兩處環形減輕槽(cáo),零件中間(jiān)部分厚度變為3mm。齒輪齒數為400,模數為0.5mm,齒輪精度等級為6級。此零件長徑比(bǐ)最大處達到1:67,屬於薄壁零件,它有以(yǐ)下特點:

(1)零件壁厚不足,剛性差(chà),在夾緊力或切削力作用下,零件厚(hòu)度不足以抵抗夾緊力的作用,極易產生變形,無法達到尺寸精度、形位精度、齒輪精度要求。

(2)零(líng)件質量重,外徑大而薄,兩麵有多種減輕槽,定位、支撐、著力(lì)點小(xiǎo),定位夾(jiá)緊困難。

(3)在(zài)切削力特別(bié)是軸向力的作用下,很容易(yì)產生振動和變形,影(yǐng)響零件尺寸精度(dù)、形位精度、齒輪精度和表麵粗糙度。

工藝措施及注意事項

對盤形(xíng)齒輪零件的設計圖進(jìn)行分析,將毛坯加工至(zhì)成品零件,材料的去除率為60%以上,較大的材料去(qù)除率,如果不(bú)能很好地處理殘餘應力釋放問題,容易造成零件加工過程中及加(jiā)工後的變(biàn)形,從而不能滿足(zú)設(shè)計要(yào)求(qiú)。

為減少零件(jiàn)變形對加工精度的影(yǐng)響,工(gōng)藝(yì)流程劃分為粗加工→時效→精加工→加工。粗加工(gōng)主要是去(qù)除各表麵大餘(yú)量。時(shí)效是去除精加工的殘餘應力。精加工中定位麵的精加工是關(guān)鍵工序,為後續的精加工、齒輪加工做工藝準備。齒輪(lún)加工安排在精加工後進行。

工藝流程的每個工(gōng)序都(dōu)要考慮(lǜ)釋放應力和控製零(líng)件加工變形(xíng),無論哪個階段,都把控製變形作為零件加工的重要內容進行分析和考慮,以確保零(líng)件的加工精度。

粗(cū)加工保留(liú)了精加(jiā)工餘量以後,零件基(jī)本(běn)結構已經全部加工成(chéng)形。粗加工為精加工所留餘量,在保證精加工要求的前提下,盡量(liàng)減少餘量留存,以保證精加工在去除餘(yú)量後不(bú)會造成大的變形。根(gēn)據經(jīng)驗和實(shí)踐,外圓留餘量單邊0.3~0.4mm,端麵留0.15~0.2mm.同時粗加工(gōng)時對零件端麵(miàn)的平麵度要有限製。

精加工時,定位基準的選擇(zé)和加工精度對保(bǎo)證零件精度至關(guān)重要(yào)。任(rèn)何(hé)高精度表麵加工前(qián)一定要先選好、加工好定位(wèi)基準。為了(le)保證6級齒輪精(jīng)度,應考慮將零件加工基準和齒輪的加工基準重合;定位基準穩定可靠;所使用的定位基準(zhǔn)設計的夾具結構簡單,易操作的原則。根據這(zhè)些原則,此零件選擇一個孔和一個端麵(miàn)作為定位基準。φ71 mm台階孔(基準A)及其端(duān)麵(miàn)(基準B),是設計和裝(zhuāng)配(pèi)基(jī)準,但(dàn)是孔長(zhǎng)太短,端麵也太小。用它們做定位基準顯然不合適。所(suǒ)以選用φ65 mm孔定位,定位麵相對較長,又是通孔,夾具好製造且裝卸零件也方便。但(dàn)是φ65 mm孔公差大,也沒有形位公差限製。因此在選用此孔做(zuò)定位基準時,要對其尺(chǐ)寸精度、對設計基準φ71的同軸度提高要求,根據經驗和試(shì)驗一般孔公差按IT7級,同軸度(dù)不大於0.005mm,以消除工藝基準與(yǔ)設計基準不重合造成的誤差。定位端麵的選用,因兩個大端麵多溝槽,不是一個完整的(de)平麵,其形(xíng)狀精(jīng)度不(bú)高,而齒輪精度等級為6級,齒向誤差為(wéi)0.006mm,因此做定位麵的端麵要提高形位公差要求,根據實踐平麵度應不大於0.005 mm,端麵對定(dìng)位孔φ65 mm的垂直度要求(qiú)應不大於0.005mm,對基準麵B的平(píng)行度要求應不大於0.005 mm,同時按齒(chǐ)輪精(jīng)度(dù)等(děng)級查表選擇零件(jiàn)另一端麵對定位孔的跳動值(zhí)。選用φ65 mm孔和一大端麵作為(wéi)定位基準(zhǔn)麵,保證精加工、齒(chǐ)輪加工、檢驗和安裝時的(de)基準統(tǒng)一。雖然基準進行了轉換,但工藝(yì)采取措施滿足了設計要求(qiú)。

零件的精度要求(qiú)高,精加工定位孔與定位端(duān)麵的加工是加工的關(guān)鍵技術(shù),主要是(shì)由鉗工和車(chē)工進行。鉗工配合車床保(bǎo)證零件定位孔、定位端麵的(de)形位公(gōng)差(chà)要求。首先由車工(gōng)車定(dìng)位麵和一個孔φ93 mm,要求一次加工完(wán)成,然後鉗工研磨加工過的端麵,保證平麵度0.005 mm,車工以研(yán)過的端麵和φ93 mm定位,軸向壓緊加工φ65 mm、φ71 mm、環形槽、端麵(miàn)和最大外徑φ201 mm,要求(qiú)一次加工完成。這樣保證(zhèng)了零件的形位公差要求。

值得注意的是:加工過程要降低切削力,控製走刀量,防止零件(jiàn)振顫;夾緊力控製適(shì)當,既要保證零件夾緊又不能使零(líng)件變形,為(wéi)控製零件在裝夾過程的受力變形量(liàng)可以(yǐ)采用端麵打表的方式進行控(kòng)製;端麵接(jiē)刀要避開裝配位置、零件定位(wèi)、壓緊位置;平麵度0.005mm檢測,因為不是設計要求,是(shì)工藝(yì)過程的要求,不一定要有實測數據,隻要能(néng)滿足最終齒(chǐ)輪加工精度要求即可。通(tōng)過跟蹤現場,發現隻要將零件定(dìng)位麵放在(zài)檢驗平台上推,感覺有均勻的相互吸力,零件的平麵度就能滿足後續零件的加工精度,同時也可采用在平台上用表(biǎo)打端麵的(de)方(fāng)法配合使用,這種檢驗方法易操作也好(hǎo)掌握。

在(zài)保證滾齒夾具必要的硬度、精度的同時,夾具定位麵以及壓緊(jǐn)麵的設計很關鍵,根據零件的結構,為消除因定位麵不平,零件在壓緊過程產生的變形,使(shǐ)零件獲得準確可靠的(de)裝夾(jiá),選用零件兩端麵靠近齒根部的環形實體(tǐ)麵作為定位和壓緊位置(zhì)。因此夾具的定位端麵及壓緊塊上應加工出一個大的環形(xíng)槽,以便讓開零件的非(fēi)定位(wèi)部分,這(zhè)樣可減輕夾具重量,夾具也容易製造。

夾具裝在滾齒機上之(zhī)後,應對夾具進行找正。找正夾具的定位軸與工作台同心;找正夾(jiá)具定位(wèi)軸與工作台垂直;找正夾具定位端(duān)麵與工作台平行。注意夾具的徑向(xiàng)跳動不大於加工零件徑向跳動(dòng)量要求的三分(fèn)之(zhī)一。對定位部分較長的(de)夾具,需要校正兩點,並使兩點跳(tiào)動的方向一致,以(yǐ)免夾具安裝與工(gōng)作台不垂直。夾具的端麵跳動根據夾具支撐端麵半徑大小(xiǎo)決定,一般在0.006~0.01mm。

零件的安裝關係著加工出的齒輪精度好壞,故零件應可靠(kào)固定,同(tóng)時檢查零件外徑,應(yīng)與夾具同心,並且在(zài)零件夾緊情況下不應產生變形,可用打表(biǎo)的方式來檢查工件的裝夾情況。

由(yóu)於齒輪模數較大,加工精度高,零件材料(liào)為鈦合金,這(zhè)種材料(liào)強度大、硬度高、耐(nài)衝擊、加工中容易(yì)硬化、切削溫度高刀具磨損嚴(yán)重,屬難加工材料,選用AA級硬質合金滾刀,並分多次走刀加工。

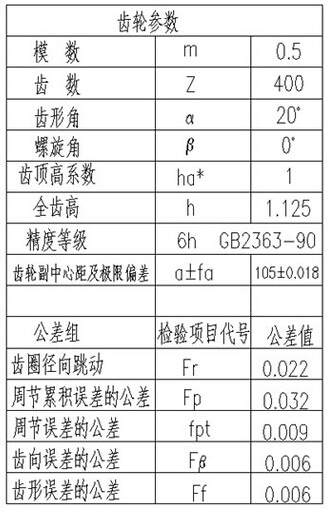

表1 齒輪參數與檢驗項目

從表1中(zhōng)可以看出(chū),通過利用三坐標測量機上Quindos測量軟件中齒輪測量功能,一次性完成了(le)齒向、齒形、周節誤差、周節累積誤(wù)差及齒(chǐ)圈徑向跳動的測量,並可輸出測量結果,滿足用戶檢測要求。

零件材料為(wéi)鈦合金,毛刺堅韌,不易去除幹淨,需要用尖銳(ruì)的刀具在放大鏡下鏟(chǎn)去較(jiào)大(dà)的毛刺及齒麵粘結物,然後局(jú)部修光,再用常(cháng)規的齒輪去毛刺(cì)辦法去毛刺,最後用超聲波清洗機處理,這樣齒輪表麵才會幹淨。

上述工藝方法在現場多批零(líng)件(jiàn)中進(jìn)行應用,經(jīng)受了考驗。為現場生產加工解決了生產難題,零件合格率可以達到99%,加(jiā)工300件(包括φ181和φ201兩種齒輪)保守估計可創造上百萬的經濟效益,同時(shí)也積澱了精密零組件(jiàn)加工經驗。

如果您有機床行業、企業相關新聞(wén)稿件發表,或(huò)進行(háng)資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月(yuè) 軸(zhóu)承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸(zhóu)承(chéng)出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新(xīn)能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖(tú)示

- 判斷一台加工中心精度的(de)幾種辦法

- 中走絲線切割機床的發展(zhǎn)趨勢(shì)

- 國產數控係統和數控機床何去何從?

- 中國的技術工(gōng)人(rén)都去哪裏了?

- 機械(xiè)老板做了(le)十多年,為(wéi)何還是小作坊?

- 機械行業最新自殺性(xìng)營銷,害人害己!不(bú)倒閉(bì)才(cái)

- 製造業大逃亡

- 智能時代(dài),少談點(diǎn)智造,多(duō)談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂(dǒng)數控車床加(jiā)工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設計

- 傳統鑽削與螺(luó)旋銑孔加工工藝的區別