車床方刀架的表(biǎo)麵熱(rè)處理工藝研究

2016-11-10 來源:武漢理工大學能源與動力工程學院 作者:白洋 鄭衛剛

摘要:傳統車床方刀架(jià)在使(shǐ)用過程中經常出(chū)現偏移現象,主要原因是小滑(huá)板銷孔套筒耐(nài)磨性差,磨損嚴重,降低了加工精度(dù)和工作效率。通過表麵熱處理工藝強化45 4鋼,使其耐磨性增強,從而解(jiě)決了生產中車床方(fāng)刀架的偏移問題。

關鍵詞:車床方刀架;磨損;表麵熱處理

傳統車床是工業生產的重要設備,車床表麵熱處理技術在(zài)車床生產中(zhōng)占有重要地位。車床(chuáng)的(de)方刀架對車床的加工精度影響很大,然而方刀架在(zài)使用中的偏移、磨損等(děng)問題都將影響產品的加工精度,降低生(shēng)產效率。本研究主要(yào)對車床的方刀架表麵熱處理(lǐ)工藝進行分(fèn)析,探討解決方刀架耐磨性差(chà)的問題。

1. 車床方刀(dāo)架結構

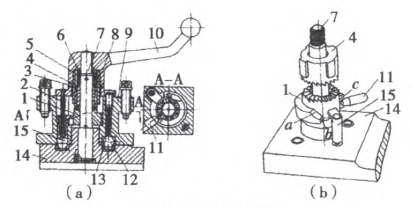

車床方刀架結構如圖1所示。

圖1方刀(dāo)架結構

1.凸(tū)輪;2、6、13.彈簧(huáng);3.墊圈;4.套(tào)筒的外花鍵;

5.套筒(tǒng)的內花鍵;7.軸;8.跨銷;9.架體;10.手柄;

11.銷;12.滾珠;14.小滑板;15.定位銷

2.車床方刀架產生偏移的原因

車床(chuáng)在長期使用過程中往往需(xū)要更換刀具,傳統車床更(gèng)換刀具時需要依靠刀架手柄的轉動來實現,由於刀架手柄部分的頻繁旋轉,使銷孑L套與定位銷之間容(róng)易產生過度磨(mó)損,橫截麵由圓形(xíng)成為橢圓(yuán)形,導致方刀架運動時經常產生一定的偏移量。此(cǐ)偏移對工件加(jiā)工精度(dù)影響很大,如操作人員采用手動調節的方法調整這一偏移量需要一定的(de)輔助時間,影(yǐng)響(xiǎng)加工效率。

傳統CA6140車床(chuáng)小滑板磨損如圖2所示。從圖2中可以看到銷孑L套磨(mó)損嚴重,其(qí)截麵幾乎為橢圓形。

圖2銷孔(kǒng)套(tào)磨損

3. 車床方刀架偏移解決方案

磨損是(shì)機械零件的主要失效形式之一,在(zài)一定磨損條件下,影響鋼耐磨性的因素很(hěn)多(duō),包括工(gōng)作條件(載荷(hé)速度、運(yùn)動等)、潤滑狀態、環境因素(sù)(溫度、濕度、周圍介質等)、材料因素(成(chéng)分、力學性能等)、零件表麵質量和物理化學特性等。為了提(tí)高鋼的表麵硬度和耐磨性,傳統(tǒng)的做(zuò)法是采用淬火和回火工藝進行處理。通過對銷(xiāo)孔套筒磨損的情況分析可知,普通熱處理方法不能(néng)滿足車床方刀架(jià)長期使用的要求舊J。下麵探(tàn)討兩種(zhǒng)熱處(chù)理工藝對45。鋼硬度和耐磨性的影響,以(yǐ)提高45。鋼小滑板銷孔套筒的耐磨性能。

3.1亞臨界淬火

在提(tí)高鋼的強度和(hé)韌性的同時也會(huì)提(tí)高其耐(nài)磨性。亞臨界淬火的淬火溫度(dù)範圍在AC3兩相區(奧氏(shì)體(tǐ)+鐵素體相區),由於鐵素體相(xiàng)的存在,使(shǐ)工件具有良好的韌(rèn)性;亞(yà)臨界淬火溫度下,淬火後馬氏體的含碳(tàn)量比傳統淬火形成馬氏體的含(hán)碳量高(馬(mǎ)氏體形成硬度高的奧氏(shì)體(tǐ)要經過預熱),亞臨界淬火和高溫回火加(jiā)熱比傳統的退火或正火效果更好。因此(cǐ),如果采取適當的預熱+亞溫淬火工藝,可以提高鋼的強度和韌性,即提高其(qí)耐磨性。

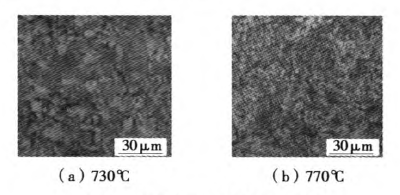

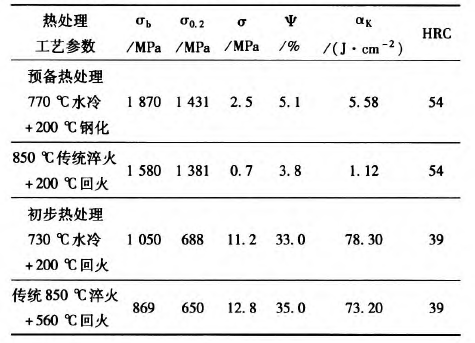

45.鋼亞l臨界淬火與傳統淬火的力學性能比較見表1。圖3所示為XJl一02立(lì)式(shì)金相顯微鏡觀察到(dào)的45。鋼730℃亞臨界(jiè)淬火、770℃亞溫淬火工藝處理後的鋼(gāng)顯微(wēi)組織。分析表l可知,45’鋼的770℃亞溫淬火+200 oC回火樣品的(de)強度、韌性遠(yuǎn)遠(yuǎn)高於850℃傳統淬火+200℃回火;此(cǐ)外,45。鋼730℃亞(yà)臨界(jiè)淬火+200 oC回火樣品的強度、韌性高於傳統850℃淬(cuì)火+560℃回火。說明了45。鋼的強度和韌性在適當的熱(rè)處理條(tiáo)件下得到了加(jiā)強,將其用作銷孔套管能顯著提高耐磨性。

圖3 45。鋼工藝處理顯微組織

表1 45。鋼亞I臨界淬火(huǒ)和傳統淬火後的力學性能(néng)比較

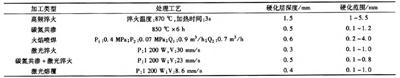

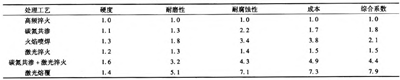

3.2表麵處理

零件(jiàn)表麵質量是影(yǐng)響其耐磨性的重要因素之一,通過表麵處理可(kě)以很好地解決銷孔(kǒng)套的磨損問題。加熱或機械/jⅡ-r_表麵處理技術不(bú)改變(biàn)材料表麵(miàn)的化學成分,但可以(yǐ)改變其結構和性能,表麵處理可(kě)使零件獲得一定深度的表(biǎo)麵硬化層,而且其中心部分仍保持良好(hǎo)的韌性,從而提高零件的耐(nài)磨性。通過采用幾種(zhǒng)不同的表麵處理工藝,對45。鋼的耐磨性進行研究,可以得出45’鋼在不同表麵處理(lǐ)條件下的性能差異H J。采用不同表麵處理(lǐ)工藝對454鋼樣品(調質態)進行處理的(de)結(jié)果見表2,為便於比較對數據進行了(le)歸一化處理,幾種工(gōng)藝(yì)處理(lǐ)樣品(pǐn)性能之間(jiān)的比較見(jiàn)表3。其中,碳氮共滲(shèn)處理采用RR叮25—9T井式氣(qì)體滲碳爐,煤油分解氣作為滲碳劑,液氨(氣化後,幹燥)作為滲氮(dàn)劑;采用GJ—l橫流激光器,其輸出功(gōng)率500~2 000 W,連(lián)續可調,光斑直徑為3 mm,激光淬火試樣表麵做磷(lín)化處理。表2中(zhōng),P和V分別(bié)為激光功率和掃描速度;P1和P2分別是氧(yǎng)氣(qì)和乙炔氣體的(de)壓力;Q1和Q2分別是氧氣和乙炔氣體流量;綜合係數是將硬度值、耐磨性、耐腐蝕性除以3所獲得的成本值。從表2可以看出,454鋼在不(bú)同的表麵處理工藝條(tiáo)件下可(kě)得出(chū)不同的硬(yìng)化層深度和硬化(huà)範圍,采用表麵處理工藝可提高試樣的硬化層深度。從表3可以看出,由於表(biǎo)麵處理工藝的改進,大(dà)大(dà)改善了樣品處理表麵的性能,提高了樣品(pǐn)的硬度和(hé)耐磨性。其中,激(jī)光熔覆可提高試樣的耐磨性,但(dàn)成本最高;高頻淬火也能提高耐磨性(xìng),且與其他工藝相(xiàng)比成本最低。對普通車床的小(xiǎo)滑(huá)板銷孔套來(lái)說,這幾種表麵處理工藝都可以提高其耐磨性能,延長部件(jiàn)使用(yòng)壽命,從而解決(jué)生產中的實際問題。

表2表麵處理工藝(yì)條件

表3 幾種工藝的樣(yàng)品性能

4. 結(jié)論

(1)在車床方刀架的使用過程中,傳統的車床拖板經常會出現一定的(de)偏移量,這是由小滑板銷孔套過度磨損造成的。銷孔(kǒng)套管材料為45。鋼,經(jīng)傳統淬火後,經過透射電鏡觀察其組織,其耐磨性沒有達到生產(chǎn)要求。

(2)與傳統淬火相比,亞臨(lín)界淬火可以顯著提高45。鋼的(de)強(qiáng)度、硬度、韌性,從而(ér)提高454鋼的耐磨性,如(rú)果將(jiāng)此工藝應(yīng)用(yòng)於銷孔,也可以(yǐ)大大提高其壽命周期。

(3)采用表麵熱(rè)處(chù)理可以提高454鋼的耐磨性,不同的表麵熱處理工藝成本也不同,生產企業可依據(jù)小滑板上銷孔(kǒng)套筒的具體要求選擇適當的表麵處理工藝。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年(nián)10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多

- 機(jī)械加工過程圖示

- 判斷一(yī)台加工中心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的發展趨勢(shì)

- 國產數控係統和數控機床何(hé)去何(hé)從?

- 中國的技術工(gōng)人都去哪裏了?

- 機械老(lǎo)板(bǎn)做了十多年,為何還是小作坊?

- 機械行業最新(xīn)自殺性營(yíng)銷,害人害己(jǐ)!不倒閉才(cái)

- 製造業大逃亡

- 智能時代,少談點智造,多談點製(zhì)造

- 現實麵前(qián),國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加(jiā)工刀(dāo)具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽(zuàn)削與螺旋(xuán)銑孔加工工藝的區別