立式車床在公交車輛製動盤切削加工中的應用

2016-10-27 來源:杭州市公共(gòng)交通集團有限公(gōng)司 作(zuò)者: 吳國(guó)江(jiāng)

隨著(zhe)公交車輛製動器更多地(dì)采用盤式(shì)製動(dòng)的形式,車輛的製動效果有了很大提高。車輛行駛(shǐ)一段(duàn)時間,製動盤磨損有時會不均勻,盤麵出現凹凸(tū)不(bú)平現象,若製動盤的厚度還沒有磨損(sǔn)到極限尺寸,隻要把製(zhì)動盤的平麵形狀修(xiū)複平整,仍可裝車使用。但是,修整加工(gōng)大客車製動盤(pán)的專用設備國內很難找到,而(ér)用小車製動盤切削機(jī)替代,則加(jiā)工(gōng)效率低,加工精度也不高。因此,我們一直(zhí)想開發大客車製動盤專用切削(xuē)加(jiā)工設備。經(jīng)過努力,我們終於(yú)在立式車床上成功開發出加工切(qiē)削大客車製動盤的功能。

1. 立式車床切削加工製動盤的開發改(gǎi)裝

用小車製動盤切削機切削加工公交車的製動盤,其切削機采用1.1千瓦電機,由(yóu)於電機(jī)功率太小,切削量最大隻能(néng)達到0.1毫米,切削量設(shè)置大一點,電機就走不動,或切削時發生設備(bèi)共振(zhèn);製動(dòng)盤夾(jiá)持到(dào)芯軸前,先要用四個螺栓固定(dìng)在一(yī)個(gè)定位套上,然後定位套(tào)再安(ān)裝定位在芯軸上,這個過程(chéng)操作時間長,中間環節多,定位的累(lèi)積誤差大,製動盤的加(jiā)工精度低;製動盤是夾持懸掛在芯軸上的,製動盤重量較重(chóng),芯軸受重力(lì)會有彎曲,影響製動盤的加工精度;機床自重輕(90公斤),剛性小,工(gōng)作時機床會有共振,製動盤加工麵經常會有雜亂花紋出現。針對這些(xiē)問題(tí),我們將型(xíng)號為CX516的立式(shì)車床(chuáng)進行了開(kāi)發改裝。

CX615立式車床最大切削直徑630毫米,切削最大深度(dù)500毫米,主電機(jī)功率7.5千瓦,重量3700公斤。車床的(de)切削量(liàng)為(wéi)數(shù)字顯示,顯(xiǎn)示(shì)精(jīng)度為0.01毫米。

我們2012年改(gǎi)裝的(de)用於切削加工(gōng)製(zhì)動(dòng)鼓的立式車(chē)床,同一台立式車床上(shàng)既可切削加工製動鼓又可切削加工製動盤,就要再對立式車床的進給方向(xiàng)、夾工作台上已裝好了芯軸(圖1),若要在具(jù)、刀架、刀具(jù)進行改裝。

圖(tú)1

2.切削進給方向的可行性

立(lì)式車床(chuáng)要切削製動盤(pán)首先要確定進給方(fāng)向是否可行,我們原先在(zài)切削製動鼓時進給方向是與(yǔ)芯軸平(píng)行的,即垂直方向。而切削製動盤時,立式車床的進給方向應該是垂直(zhí)於芯軸,也就是進給方向要水平方向(xiàng)。

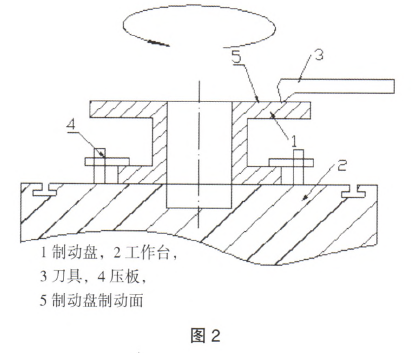

原理是當製動盤1用壓板4夾持在立式車床的工作台2上,製動盤的一個製(zhì)動麵5是水平朝上的,當工作台(tái)轉動帶動製動盤旋轉,刀具3切削製(zhì)動盤的製動麵5,刀具3水(shuǐ)平方向進(jìn)給時,可對(duì)整個平麵進行切(qiē)削(圖2)。因此,加工切削製動盤,機床必須要有水平的進給方向。立式車床(chuáng)具(jù)有四個進給方向,即(jí)垂直上、下和水平左(zuǒ)、右,因此可(kě)以滿足切削加工製動盤的要(yào)求。

3.夾具定位方案

圖2切削(xuē)加工製動盤,製動盤直接夾持在(zài)立式車床的工作台2上(shàng),製(zhì)動盤的定位麵與工作(zuò)台貼合,再用(yòng)壓板4壓住,工作台2轉動,刀具3進給切(qiē)削製動盤1的製動麵5。製(zhì)動麵5切削加工完成以後,再把製動盤1翻身,剛修正過的製動麵(miàn)5與工作台平麵貼合,然後,切削製動盤另一製動(dòng)麵。但是,原先用於切削加工製動鼓的立式車床,工作台上已裝好了芯軸,如按以上切削加工製動盤的方法,原先的立式車(chē)床製動鼓就不能切削加工。保留原來的芯軸,又可以切削(xuē)加工製動盤,為此我們再對製(zhì)動盤的結構進行分析研究,發現製動盤的中心有大孔,製動盤可穿過芯軸(zhóu)放到機(jī)床的工作台上,這樣(yàng),製動盤裝夾在有芯(xīn)軸的立式車床(chuáng)上就可以實現。

具(jù)體方法是:製動盤5先穿過芯軸2放在立式(shì)車床的工作台上(shàng),壓板4壓在製動盤(pán)5上,軸套3放在壓板(bǎn)4上麵,大螺母(mǔ)1通過壓緊軸套3從而壓緊壓板4,當工作台6旋轉時,製動盤5與工作(zuò)台6一起轉動,這樣就可以實現切削製動盤的(de)工(gōng)作麵,如圖3所示。當製動盤這(zhè)一工作麵加(jiā)工好後,翻轉製動盤,再用同樣方法壓緊(jǐn),切削(xuē)加(jiā)工另一個工作麵,這樣就實現了在有芯軸的立式車床(chuáng)上切削加(jiā)工製動盤。

4.刀架(jià)的確定與刀具的選用

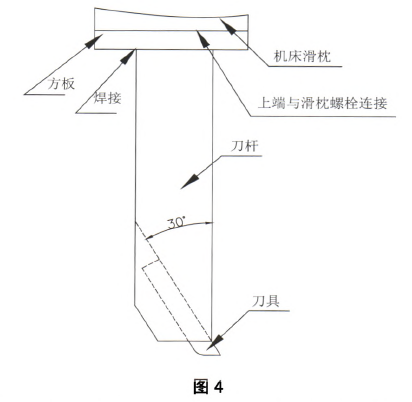

原用於切(qiē)削加工製動鼓(gǔ)的立式車(chē)床,為了實現縱深切削,我們把立式車床的標準刀架改成了(le)細長刀架:長250毫米,截麵60 X 60毫米的方(fāng)形直杆刀架(圖4)。

從圖4看(kàn)到,刀具夾(jiá)在刀架上時,刀頭是朝向側(cè)麵的,這種刀具方向隻能切(qiē)削圓柱麵。為了解決在同一個刀架上,即可以切削加工圓柱麵,又可以加工平麵,我們考慮還是用立式車(chē)床的標準刀(dāo)架,因為標準刀架有三個刀具夾持(chí)槽,它可夾持垂直(zhí)方(fāng)向和水平方(fāng)向的刀具。但(dàn)由(yóu)於立式車床標準刀架寬度為(wéi)200毫米,在切削加工製動鼓時,製動鼓中間(jiān)有輪轂,輪轂與製動鼓中間隻有]00毫米的(de)空間(jiān)距離,刀架(jià)下行時會與製動鼓中間的(de)輪(lún)轂(gū)幹涉。而切削加工製動盤(pán)時,標準刀架在右側,不會與製動盤相幹(gàn)涉,因此,標準刀架切削製動盤是沒問題的,但切削加工製動鼓(gǔ)就要用其(qí)它特殊尺寸的刀具。為了解(jiě)決立式車床標準刀架能切削製(zhì)動鼓的問題,我們采用加長車刀,車刀長300毫米,垂直夾持(chí)在標準刀架上,車刀伸出長度有200毫米,可切削深達200毫米的製動鼓(gǔ),為了加強長車刀的剛性,我們加大了車刀的端麵尺寸,采用30 X 30端麵的車刀,這個尺寸剛好能放到標準立式車床的刀架槽內,刀具的強度應該滿足要求。

5.立式(shì)車床切削製動(dòng)盤、製動鼓

立式車床安裝調(diào)試(shì)後,我(wǒ)們先車削加工了大客車的製動(dòng)盤(圖5),加工參數為:切削量0.6毫米, 轉速50轉/分,進給量(liàng)30毫米/分。立式車床在這種參數下加工運轉(zhuǎn)平穩、噪音小(xiǎo),無共振,加工麵線條均勻(yún)、細膩(nì),一刀完成的加工麵平(píng)麵度測量值為0.01毫米。

因為刀架、刀具與原先用於製動鼓切削加工(gōng)的有所不同,是否滿足切削製動鼓的要求,我們進行製動(dòng)鼓的切削試(shì)驗加工參數相同:切(qiē)削量0.6毫米(mǐ),轉速50轉/分,進給量30毫米/分。立式車床加工運(yùn)行(háng)平穩、長(zhǎng)車刀(dāo)沒有發生(shēng)抖動現象,加工線條均勻、細膩,加工麵圓柱度測量值為0.05毫米,完全滿足使用需要(圖6)。

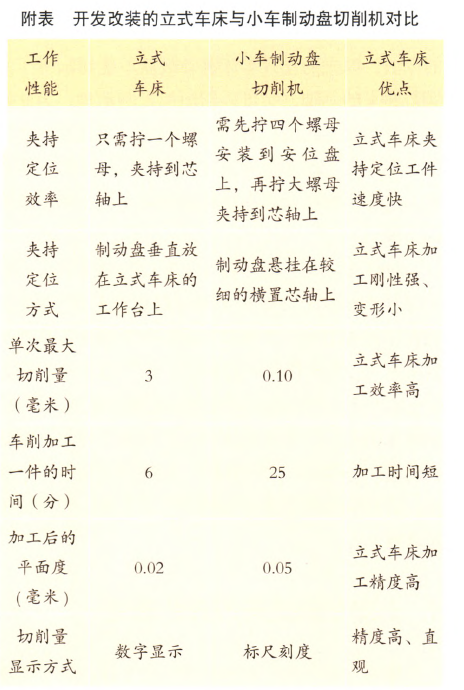

6.立(lì)式車床(chuáng)與(yǔ)小車製動盤切削機的性

能對比在同一台立式車床上切削加工製動鼓、製動盤,不僅提高(gāo)了設備利用(yòng)率,而且生產效率高(gāo),成本(běn)低,切削加工的(de)製動盤精度高,與蹄片的配合好,保證了應的製動性(xìng)能。我們開發改裝的(de)立式車床切削加工製動盤相比小車製動盤切削機的性能優點見附表。

投稿箱:

如果您有機(jī)床行業、企業(yè)相關新聞稿件發(fā)表,或進行資(zī)訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業(yè)相關新聞稿件發(fā)表,或進行資(zī)訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削(xuē)機床產量數據(jù)

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源(yuán)汽車(chē)產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床(chuáng)產量數據

- 2024年9月 新能源(yuán)汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據