摘要

近年來,隨著機床行業的飛速(sù)發展(zhǎn),市場競爭越來越(yuè)激烈,國內各家機床企業不斷的推出自己的新(xīn)產(chǎn)品來滿(mǎn)足市場的需(xū)求。在推陳(chén)出新的同時,機床性能質量(liàng)的提升成為各個公司努力的方向。我公司新研發的動梁龍門移動式加工中心,其(qí)機(jī)床總體布局(jú)為龍門框架移動、滑枕升降、工作台固定的布局形式。橫(héng)梁夾緊機構裝置是動梁龍門移(yí)動式加工中心的重要(yào)組(zǔ)成部分,其零部件(jiàn)的(de)質量直接影響橫梁在立柱上的定位穩定(dìng)性和主軸的加(jiā)工精度。通過質量(liàng)管理方(fāng)法,分析了夾緊機構質量的主要影響因素並有針對性的改進結構設計(jì)和加工工藝,從而大幅度地提升了機床整體性能(néng)表現,同時也提升了產品的市場競爭力。

關鍵(jiàn)詞:提(tí)升、夾緊裝置、各(gè)構件、加工質量

引言

目前國內各家(jiā)機床行業(yè)都在展示(shì)自己(jǐ)的最新產品,如寧波海天精工機械有限公司製造的(de)HTM-30GLEX橫梁升將龍門五(wǔ)麵加工中(zhōng)心,其橫梁與立柱導(dǎo)軌副兩側設夾緊機構,采用杠杆式強力夾緊,滿足強力切削要求。隨著汽車工業、航(háng)空航天、模具、造船等(děng)行業的迅(xùn)速發展,各種(zhǒng)板類、機架類、模具等大型(xíng)零部件的加工需求(qiú)越來越多(duō),適用於加工(gōng)這些零件的動梁龍(lóng)門加工中心機床有著廣闊的市場前景。一些(xiē)國際先進的技術都在動梁龍門式(shì)加工中心上有了運用,如雙伺服軸同步(bù)驅動、滾滑(huá)動複合導軌和液壓油缸自動平衡補償係統。這些先進的技術的(de)運用,提高了機床的加(jiā)工(gōng)精度(dù)和剛度。所以,各家機床(chuáng)企業對自己的產品質量要求也越來越高。

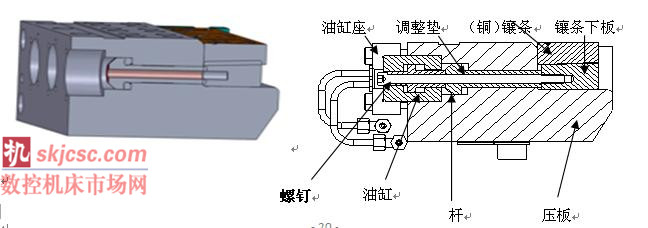

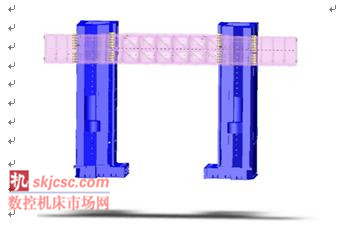

一、先介紹一下橫梁夾緊機構構(gòu)件(jiàn)總成(chéng)及其工作原理

(一)橫梁夾緊機構構件總成簡介

(圖一)

(二(èr))橫梁夾緊機構工作原理簡介

(圖二)

二、 夾緊裝置各構件質量不合格出現如(rú)下現象

動梁(liáng)龍門產品橫梁夾緊機構如上(shàng)圖(tú),在裝配過程(chéng)中當液壓夾緊時,螺釘拽動鑲條下(xià)板與杆移(yí)動,出現壓板與(yǔ)鑲條下板接觸麵翹縫0.1㎜以上,不滿足0.02㎜塞尺不下要求,不合格。通常是小件車間加修杆,將直徑φ25f7配合外徑車小,減少外徑的導(dǎo)向作用,同時配磨鑲條(tiáo)下板(bǎn)與壓板接觸麵,每台8組夾緊(jǐn)器,主要零件返修(xiū)率93%,裝配配製(zhì)時間約25-45天左右,嚴重製約(yuē)裝配周期,因零件精(jīng)度(dù)不合格,使橫梁夾緊機構可靠性降低。因此(cǐ),提高夾緊裝置各構件(jiàn)的加工質量,滿足裝配要求。

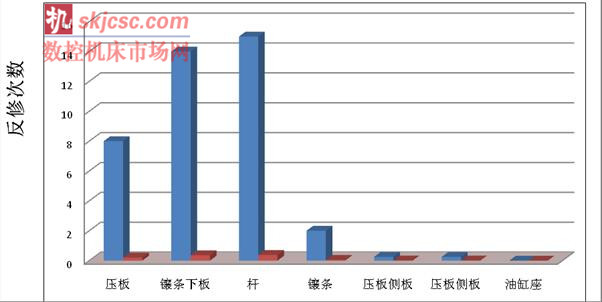

三、 夾緊機構各構件質量不合格調查及解決目標

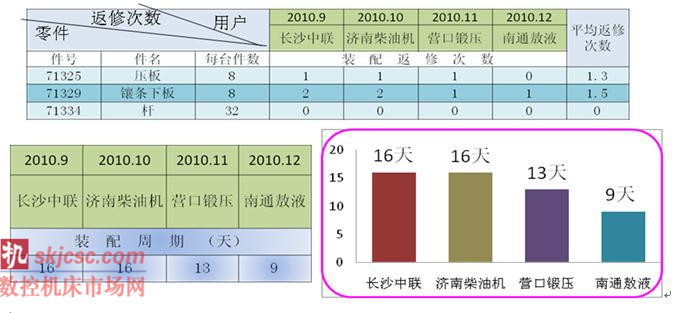

(1)2010年2月至2011年6月期間給用戶組裝的4台動梁龍門機床夾緊裝置調查發現,夾緊裝置中的壓板平均(jun1)返修數8次,鑲條下板平均返修次數14次,杆平均返修(xiū)次數15次,鑲條平均返(fǎn)修2次,返修次數如下圖。

對(duì)裝配過程中返(fǎn)修率較高的三種件壓板、鑲條下板、杆質量不(bú)合格率進行統計(jì),一次質量(liàng)不合格率為:(20.3%+38%+35.4%)÷3=31.23% , 其中壓板占問題的20.3%,杆占問題的38%,鑲條下板占問題的35.4%。

(2)、解決目標:

根據(jù)統計的質量不合格率占的百分率我們確定的目標:

解決壓板問題降低質量不合格品率 :(100%-31.23%)X20.3%X10%=1.4%

解決杆問題降低質(zhì)量不合格品率: (100%-31.23%)X38%X10%=2.62%

解決鑲條下板問題降低質(zhì)量不合格品率(lǜ): (100%-31.23%)X35.4%X10%=2.44%

預(yù)計降低質量(liàng)不合(hé)格品率:31.23%-1.4%-2.62%-2.44%=24.77%

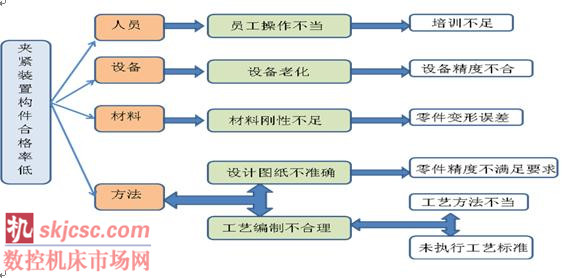

四、對夾緊(jǐn)裝置各構(gòu)件質量不合格進行原因分析

1、小裝後的夾緊(jǐn)裝置各構件沒有達到裝配要求,進而對各構(gòu)件進行原因分析,並得出以下6個(gè)末端因素,如下樹圖所示。

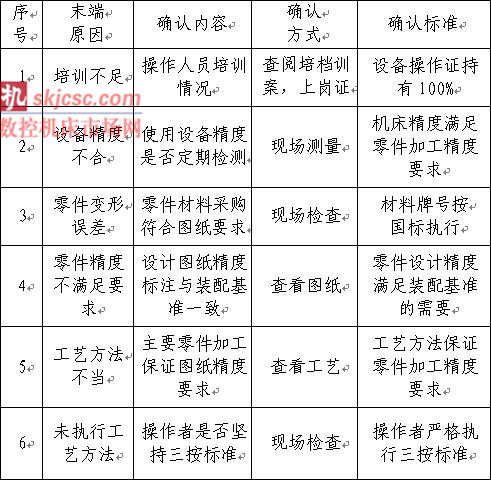

2、根據得出(chū)的末端(duān)因(yīn)素(sù)製定了確(què)定影響夾緊(jǐn)機構各構件加工質量(liàng)的確認表,如下。

因素1、2、3、6經過現場調查,不是影響夾緊裝置各構件加(jiā)工質量不合格的(de)原因,最後(hòu)經過現場分析、討論後認為:因素(sù)4、因素5均可能有影響夾緊裝置各構件加工質量不合格的因素,需進行相關驗證確認。

1)、因素4確認方法

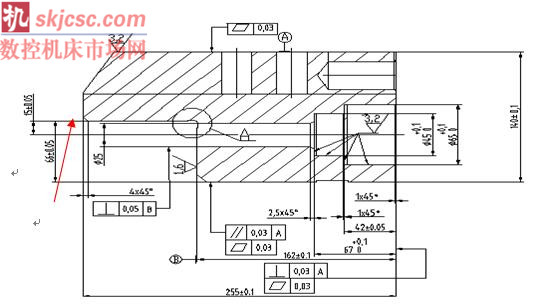

先查看圖紙,看圖紙給的基準是否符合裝配基準要(yào)求,見(jiàn)下(xià)圖紙.

箭頭指的位置為裝配基準麵,裝配基(jī)準麵上放鑲條下板,要求(qiú)基準麵與鑲條下板之間0.02mm塞尺不入,當把杆和鑲條下板連在一(yī)起後,用0.02mm檢查了鑲條下板和基準麵之間,塞尺進去,有0.1mm以上的縫隙(xì),證明不符合裝配要求,這時查找原因為什麽螺(luó)釘沒把鑲條下板時,鑲(xiāng)條下板和裝(zhuāng)配基準麵之間下0.05mm塞(sāi)尺,把上後下塞尺數值更大了呢?看看圖(tú)紙,圖紙中穿杆的孔沒有與裝配基準麵有任何要求(qiú),導致杆和鑲條下板把上後,裝配基準麵與鑲條下板之間下0.02mm以上緣故。同時(shí)把鑲條下板的杆由於加工時(shí)無法控製杆端麵到軸肩麵8件尺寸(cùn)一致性的要求,導致杆個個件需要裝配出數,加工車間配磨。由此得出,零件精度(dù)不滿足(zú)要求,確定為質量不合格的重要因素之一。

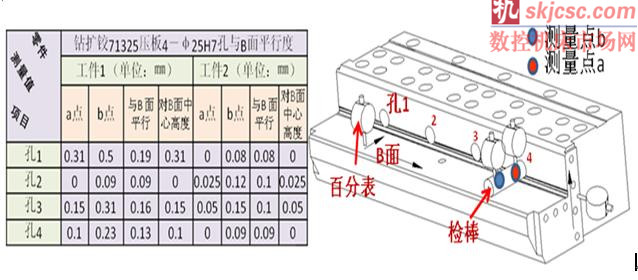

2)、因素五確認方法

工藝安排的加工方法是采用鑽、擴、鉸的加工方法加工4-φ25H7孔,先用φ23鑽頭鑽孔,由於工件4-φ25H7孔長162mm,沒先鑽導向孔後直接鑽、擴、鉸孔,導(dǎo)致加工後的孔出現錐度。對現(xiàn)場加工完2件進行(háng)檢查,4-φ25H7孔加工後有錐度,前麵孔大後麵孔小,而且件1與B麵平行度0.5;件2與B麵平行度0.15,不符(fú)合裝(zhuāng)配要(yào)求,確定為要因,如下表。

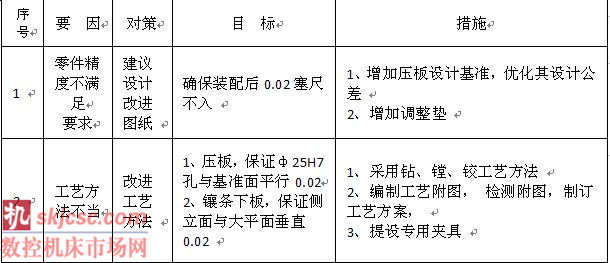

3)、對確定(dìng)影響夾緊裝(zhuāng)置質量的因素如下(xià)表

采取措施一

要求設計進行零件圖紙改進,使設計基(jī)準與裝配基準統一。

壓板增加基準麵,孔4-φ25H7增加與基準(zhǔn)麵平(píng)行度要求;增加調(diào)整墊,減少杆軸端(duān)麵的(de)配磨。

改進工藝方法:

1.4-φ25H7孔原采(cǎi)用鑽(zuàn)、擴、鉸加工方法現改為鑽、鏜、鉸孔的加工方法(fǎ),加工後的孔粗糙度達到1.6以下,與基準麵平行度0.03以內, 保證孔的精度。

2.通(tōng)過對返修壓板的規律總結,孔Φ25H7與基準麵成0.04度夾角,保證裝配精度要求。

3.工藝提設專(zhuān)用斜向墊鐵,將工件放在斜向墊鐵上,無須(xū)找正,加工零件,保證裝配夾緊機構組件時不再出現(xiàn)0.02mm塞尺(chǐ)下的現象。

4.同時增加(jiā)調整墊(diàn)零件,使軸再也不用加修了。

5,鑲條下板工藝嚴格控製氮化(huà)前後的留量,保(bǎo)證螺(luó)紋孔至B基準麵距離尺寸精度15±0.05。B基準麵0.02塞尺不下,A、B基準麵垂直度不大於0.02。

4)、對改進後的(de)圖紙(zhǐ)及(jí)工藝進(jìn)行實施驗證

通過上(shàng)表可以看到,零件(jiàn)不(bú)合格返修(xiū)率由(yóu)平均31.23%下降至7.9%。裝配周期從原平均45天下降至12天。橫梁夾緊(jǐn)機構構件加工質量問題得到顯(xiǎn)著提高。

(2)對一次加工壓板件共8件(jiàn)及鑲條下板件共8件跟蹤加工及檢測。

壓板件工藝改進後,用訂購專用半精鏜刀轉(zhuǎn)速S=500,進給量F=50,代替擴孔鑽,再鉸孔後孔粗糙度達到1.6以下,檢查4--φ25H7孔與(yǔ)B麵平(píng)行度0.03以內。鑲條下板(bǎn)的熱(rè)處理氮化前後的工藝控製,加工後2.5度斜麵平麵度0.02塞尺不入。

5)、取(qǔ)得的經濟(jì)效益和成就

(1)、零件質量不合格返修率由平均31.23%,下降至平均7.9%(每台構件總數96件),裝配周期從原平均45天下降至平(píng)均12天。

(2)、大幅減少了裝配過程中返修件的頻次,提高(gāo)了裝配效率,同時通過質量控製,在加工環節中也大大提高了工人素質,實現了產品質量和裝配效率同時提(tí)高。

6)、為了確保今後零件加工保證質量,我們製定如下鞏固措施

標準化工藝,編製數控工藝及(jí)零件裝夾立體附圖,圖示化零件裝夾找正位置,固定刀具(jù),給定切削參數,計算零件節拍時間,固定程序。

為了保證夾緊裝置在小裝後各零件之間的(de)尺寸鏈要求,編製了可視化(huà)工序圖(tú),張貼在車間公視板上,強化操作者及檢查員注意關鍵件特殊尺寸重要性,嚴格控製零(líng)件精度。

五、總結

隻有總結我們才可能(néng)有進步,所以(yǐ)在(zài)總結中進步,在進步中(zhōng)總結,本論文用質(zhì)量的思路(lù)去解決實在的質量問題,用最普通最簡單的質量管理工具把問題的要因找到並繼而快速的解決。

今後,立足(zú)車間一線生產(chǎn),不斷發現問題,探索最佳(jiā)解決方案,在工作中一如既往的用先進的質量(liàng)管理方法和(hé)質量技(jì)術方法,對零(líng)件加工的質量不斷提高。 (文自:中捷機床有限公司(sī))

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發表,或進(jìn)行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情(qíng)況

- 2024年11月 基本(běn)型乘用車(轎車)產量數(shù)據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削(xuē)機床產量數據

- 2024年10月(yuè) 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基(jī)本型乘用(yòng)車(chē)(轎車)產量數據