變速器殼體的工藝研究及效率提升

2022-11-2 來源:陝西法士(shì)特齒輪有限責任公司 作者:李洛鋒

因市場原因,某變速器殼體初始設計產能較低(dī),在汽(qì)車市場持續(xù)增長的情況下,其設計產能已顯不足。為了搶占市場先(xiān)機,因追加投資周期長,從產品設計、工藝開發、生產製造(zào)等(děng)方麵對生產線進(jìn)行優化,提升該零件的(de)生產效率。

一. 改進前的情況說明

法士特齒輪(lún)有限責任公司的一(yī)種殼(ké)體設(shè)計兼容了變速器殼體、離合器殼體的功(gōng)能,該零件設計複雜,加工內容多,工序設置較長,導致存在以下問題 :

1)個別(bié)工(gōng)序的加工內容較多(duō),節(jiē)拍過長,與(yǔ)其他設備不能平衡。

2)生產線(xiàn)存在搖臂鑽,影響操作人員的勞動(dòng)力釋放。

3)人員數量與設備數量的配比不(bú)合理,影響產(chǎn)線(xiàn)的能力。

二(èr). 原因分析

通過對產品的設計、工藝開發、生產加工等方麵的分析,發現原有工藝存在較多問題,具體如下 :

1)不合理設計,增加工藝難度及加工節拍,影響(xiǎng)產能。

2)工藝思路較為落後,存(cún)在手動操(cāo)作設備,操作(zuò)人員的有效時間不能釋放,影響其他設備(bèi)的開動時間,降低整條生產線的設備利用率。

3)刀具的應用及加工參數的設置不夠合理。

三. 改進措施的研究(jiū)與應(yīng)用

1. 產品設計

針對圖樣中存在的設計問題,與設計者溝(gōu)通,對產品圖樣的設計進行合理化(huà)改進,示例如下 :某孔孔徑要求 φA(H9),經(jīng)查該孔無需如此精(jīng)度,通過(guò)設計變更將尺寸(cùn)改為(wéi)自(zì)由公差,改進後效果見表 1。

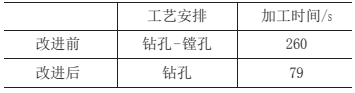

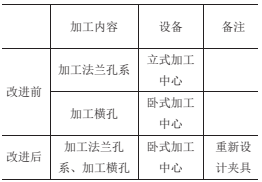

表(biǎo) 1 某孔加工工藝改進

2. 工藝排(pái)布合理化

原工藝(yì)的工(gōng)序冗長,部(bù)分工序使用搖臂鑽,操作者的勞(láo)動強度較大。

主(zhǔ)要通過以下工作完成工藝精簡 :

(1)通過定製刀具實現工序縮減 锪孔工序由搖臂鑽加(jiā)工合並至立式加工中心加工,提升了加(jiā)工質量,降低了操作者的勞動強度,並實現(xiàn)工藝精簡。

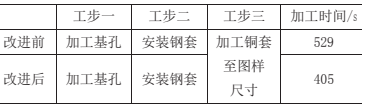

(2)通(tōng)過工藝改進減少工序該殼體需安裝一種鋼(gāng)套,通過工藝(yì)試驗(yàn)並設計安裝夾具,實現工序精(jīng)簡,具(jù)體對比見表 2,夾具(jù)實物如圖 1 所示。

表 2 工序改進前後對比

圖 1 夾具

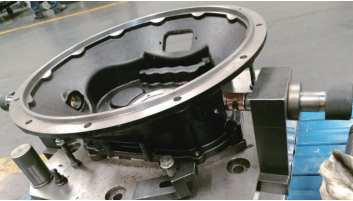

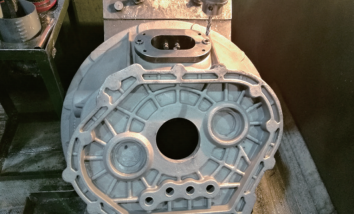

(3)角度頭的應用 斜麵上(shàng)的螺紋孔由搖臂鑽加工(見圖2)改為立式加工中心加工(見圖3)。

圖 2 搖臂鑽加工螺紋孔

圖 3 立式加工中心加工螺紋孔

(4)工藝調整壓縮(suō)工序 通(tōng)過設計液(yè)壓夾具,調整加工內容,將兩序加工內容合並為一序,為(wéi)瓶頸工序省出一台立加,提升了該線產出,具體(tǐ)見(jiàn)表 3。

表 3 工藝調整改進

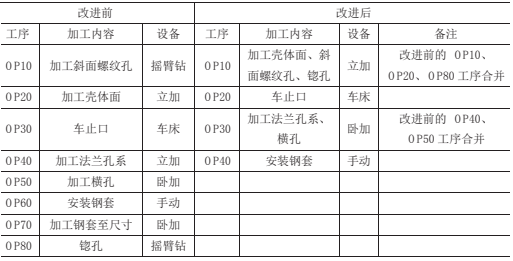

通過(guò)以上工藝排布的合理化改進,使該生產線的工序簡化,具體(tǐ)見表 4,且為瓶(píng)頸工序增加(jiā)一台設備,大幅提升了整線的加工效率。

表 4 生產(chǎn)線(xiàn)改進前後工序對比

3. 新刀(dāo)具的應用

1)原工(gōng)藝(yì)某孔使用國產鑽頭,進給為(wéi) 250mm/min,使用(yòng)進口鑽頭後,進給為 900mm/min,切削效率(lǜ)提升 3 倍多。

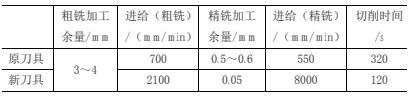

2)新概念銑刀的應用。某品牌銑刀改變了傳統銑削方式及理念,大(dà)幅提升加工效率 ; 較傳統刀具減(jiǎn)少了刀片的使(shǐ)用數量,並大幅提升了刀片壽命,成本大幅(fú)降低。切削參數及加工時(shí)間見表 5。

表 5 更換刀具前後效果對比

4. 刀具數量優化

在機械(xiè)加(jiā)工過程中,每多一個動作,則切削(xuē)效率會受到影響,為此,需從刀具數量方麵進行優化。

1)原工藝(yì)對(duì)孔口倒角均使用倒角刀加工,使用複合刀具(jù)取消倒角刀,加工時(shí)間可優化約(yuē)2min。

2)原圖樣(yàng)要求油孔為 φC,將該孔與螺(luó)紋孔的(de)底(dǐ)孔(kǒng)統一,則在加工時少使用(yòng)一(yī)把刀具。

5. 程(chéng)序優化

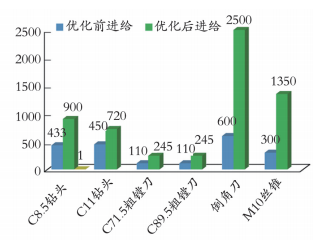

1)利用現有刀具進(jìn)行試驗(yàn),確定其合理的切削參數區間(jiān),對現有鏜刀、鑽頭、絲(sī)錐等常(cháng)規刀具進行優化(見圖 4)。

圖 4 刀具進給優化前後對比

2)對程序中的刀具行走路徑進行優化(huà),並對刀具安全距離(lí)由(yóu)原程序的 15mm 減少(shǎo)為3mm,有效減少刀具的無效(xiào)運動距離。

3)原程序使用 G83 深孔(kǒng)循環加(jiā)工(gōng)某孔,通過更(gèng)換刀具及調整機床(chuáng)切削液的壓力(lì),使用鑽(zuàn)孔循環 G81 加工。

四. 改進的效果

1. 效率提升成果

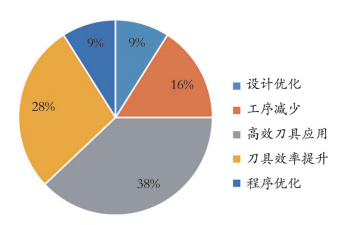

通過以上改進,瓶頸工序的加工(gōng)節拍(pāi)(含加工和裝夾時間)由原(yuán)工藝的 20min/ 件縮短至10min/ 件(jiàn),將該生產線的產能由 1.8 萬件 / 年提升至 3.6 萬件 / 年,大幅提高了該線的生產能(néng)力。各個改進點對效率的貢獻比(bǐ)率如圖 5 所示。

圖 5 效率提升成果

2. 成本降低成果(guǒ)

該生產線整體投資為 800 餘萬(wàn)元,按照 10年折舊計算,平均每年折舊 80 萬(wàn)元。

(1)設備折(shé)舊成本 改進前單件設備(bèi)折舊 :80 萬元/1.8萬件=44.4元/件(jiàn);改進後單件設備折舊:80萬(wàn)元 /3.6 萬(wàn)件 =22.2 元 / 件。單件設備折舊成本節約 :44.4 -22.2 =22.2 元 / 件。

(2)人員成本 改進前單件人工成本 :(8萬元/人×6 人)/1.8萬件 =33.3(元/件(jiàn)); 改進後單件人工(gōng)成本:(10萬(wàn)元 /人×6 人)/3.6 萬 件(jiàn)=16.7(元(yuán)/件)。單件人工成本節約 :33.3 -16.7=16.6(元 / 件)。

(3)刀具成本 根據刀具對比試驗,所得刀具成本節約(yuē) 1.63 元 / 件。

單件成本節約22.2+16.6+1.63 =40.43(元(yuán)/件)。

五. 結語

該變(biàn)速器殼體生產線(xiàn)的工藝改進,有效地解決了設計產能不足的(de)問題。既為公司節(jiē)省了一筆可觀的投資,又及時搶占了市場高速增長的橋頭堡,為公司(sī)發展戰(zhàn)略夯實了基礎。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量(liàng)數(shù)據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能(néng)源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數(shù)據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據

博文選萃

| 更(gèng)多