槍鑽低頻軸向振動鑽孔的有限元(yuán)分析

2018-5-15 來源:轉載 作者:房嘉賡,苗鴻賓(bīn),沈(shěn)興全(quán)

摘要: 為了(le)使槍鑽在加工過程中減小鑽(zuàn)削力(lì),運用有限元分析軟件 Deform-3D 動態模擬出槍鑽鑽頭低頻軸向振動鑽削過程。根據槍鑽鑽頭軸向振動鑽削的斷屑經驗公式確定切削參(cān)數; 建立了加(jiā)工過程的有限元模型,並動態模擬了軸向振動鑽削加工過程和普通加工過程,結合(hé)這兩種加工過程中刀具所受的軸向力和扭矩變化(huà)情況進行了分析; 最後將兩種加工情況進行對比。結果(guǒ)表明: 振動鑽削能夠顯著地降低鑽削中產生的軸向力和扭矩,減小鑽頭(tóu)的磨(mó)損,延長鑽頭的壽命。

關鍵(jiàn)詞: 振動鑽削; 有限元; 軸向力; 扭矩

0 、前言

鑽削力是金屬鑽削加工過程中一個重(chóng)要的物理(lǐ)現象,它的大小直接影響著鑽頭的壽命(mìng)和磨損情況,同時也與鑽削熱(rè)產生的多少密切相關。而(ér)深孔鑽削加工是金屬鑽削領域裏最重要也是(shì)應(yīng)用最廣泛的一項關鍵技術(shù),由於深孔鑽削是在一個(gè)封閉的(de)環境(jìng)內完(wán)成的(de),加工條件受被加(jiā)工孔徑、孔深的限製,加工時所用(yòng)的刀具剛度小,加工過程中產生的鑽削(xuē)力又很大,尤其是鑽削力中(zhōng)的軸向力和扭矩會嚴重磨損刀具,降低刀具(jù)的使用壽命。在(zài)保證加工質量的前(qián)提(tí)下,盡量減小鑽削軸向力與扭矩是專家和學者最為關注的焦點,王慧東對高錳鋼鑽削加工進行仿真與實驗(yàn)研究;張秋麗利用 Matlab 分析(xī)了槍鑽鑽削力的數(shù)學模型,分析了鑽削參數對鑽削力的關係曲線; 閆鵬飛應用有限元軟件建(jiàn)立了普通麻花鑽(zuàn)的加工仿真模型,研究了切削用量對軸向力與扭矩的影響; 上述的研(yán)究成果隻分析了切削參數對軸向力和扭(niǔ)矩的影響,除(chú)了(le)考慮切削加(jiā)工參數(shù)的(de)影響因(yīn)素外,在切削方法上(shàng)的探索也很重要,目(mù)前國內外都在重點研究一種更合理、更新穎的孔加(jiā)工方法,就是振動鑽削。振動鑽削是日本學者隈(wēi)部淳一(yī)郎(láng)首先提出的,隨後美國學者 W HAN-SEN 又對低頻振動鑽削進行(háng)了研究,提出了低頻振動鑽削的概念和方(fāng)法(fǎ)。迄今為(wéi)止,受實驗設備等客觀條件的限(xiàn)製,振動鑽削的實驗不可能任意改變參數(shù)值,所以運用計算機軟件進行仿真分(fèn)析是(shì)必不可少的,國內學者李德軍,王磊,馬利傑等基於有限元法對振(zhèn)動鑽削的分析都是針對麻花鑽鑽頭,有關深孔刀具的槍鑽鑽頭振動鑽削的有限元分析尚(shàng)待進一步深入。因此,本文作者建立了槍鑽鑽頭的三維模型,通過有限元分析(xī)軟件 Deform-3D,采用振動鑽削中工藝效果明(míng)顯、易於實現的軸(zhóu)向振動,以 45 號鋼材(cái)料為(wéi)加工對象,對槍鑽鑽頭(tóu)軸向振動鑽削過程(chéng)進行(háng)動態模擬仿真並且分析加工中產生的鑽削軸向(xiàng)力(lì)及扭(niǔ)矩,再與相同鑽削參數(shù)情(qíng)況下的普通鑽削形成對比,揭示出振動(dòng)鑽削在深孔加工中的優勢。

1、 軸向振動鑽削特性分析

振動(dòng)鑽削(xuē)是振動切削(xuē)技(jì)術的一個分支,是(shì)建立在振動理論(lùn)和(hé)切(qiē)削理論基礎上的(de)一種(zhǒng)新(xīn)穎的特殊加工方法,與普通鑽削的最根(gēn)本區別是在鑽削的過程中通過振動(dòng)裝置,使鑽頭和工件之間產生周期性的接觸和分離,從而改(gǎi)變(biàn)鑽削規律。按頻率(lǜ)上分(fèn)為(wéi)低頻振動鑽削、中頻振動鑽(zuàn)削和高頻振動鑽削(xuē),按振動方式分為軸向振動、扭轉振(zhèn)動和(hé)複合振動鑽削(xuē)。

1. 1 建立槍鑽鑽頭軸向振動鑽削的運動方(fāng)程

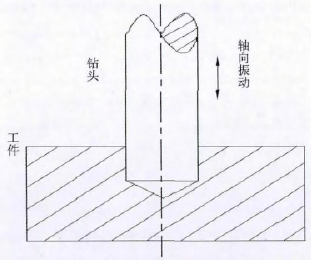

文中采用的振動頻率(lǜ)為(wéi) 40 Hz,屬於低頻振動鑽削,振動方式(shì)為軸向方向的振動(dòng)。圖 1 所示為鑽頭作軸(zhóu)向振動及進給運動,工件作回轉運動的(de)情形,鑽削深孔時,在鑽杆後端附加一軸向(xiàng)振動裝置,此時常用機械式激振方式實現低(dī)頻振動(dòng),可(kě)以方便地使鑽(zuàn)頭實現軸向振動。

圖1 軸向振動鑽削示意圖(tú)

根據圖 1 和軸(zhóu)向振動鑽削機製建立軸向振動鑽削數學(xué)模(mó)型,則振動(dòng)鑽削時刀刃上任一點在軸線(xiàn)方向的位移表(biǎo)達式 ( 設(shè)鑽頭向下進給方向為正) 為

將式(shì)(1)對t進(jìn)行求一階導數,得到刀刃上任一點在軸線方向上(shàng)的速度,即進給速度表達式為:

上述兩(liǎng)式的第二項即是軸向(xiàng)振動運動方程,由軸向振動係(xì)統實(shí)現。

1. 2 振動(dòng)參數與鑽削參數的確定

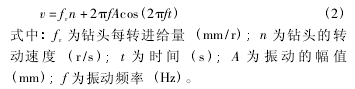

為了形成有利於排屑的短切屑,實現鑽削過程中的可靠斷屑,根據槍鑽的低頻(pín)振動斷屑機製,振動參數和鑽削參數應滿足下式:

2 、建立槍鑽鑽頭振動鑽削的有限元模(mó)型

2. 1 槍鑽鑽頭及被加(jiā)工工件三維模型(xíng)的建立

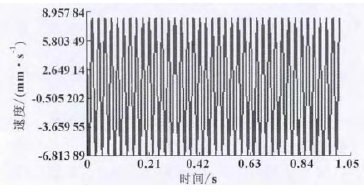

因為 Deform-3D 軟(ruǎn)件(jiàn)的建模功能很簡單,不具備複雜幾何建模功能(néng),所(suǒ)以槍鑽鑽頭(tóu)的模型需要通過CAD 軟件 PRO / E 進行幾何建(jiàn)模,表1列出了工件和槍鑽鑽頭的主要參數,利用這些參(cān)數進行刀具和工件的三維建模(mó),將建立好的鑽頭模型文件類型保(bǎo)存為(. STL 格式,然後導入到 Deform-3D 軟件中。

表 1 工件(jiàn)和(hé)刀具的(de)特性

2. 2 前處理及邊界條件的設置

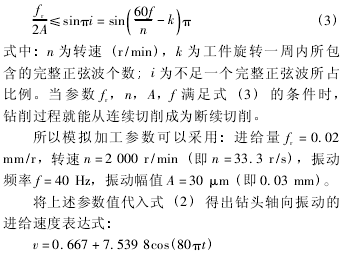

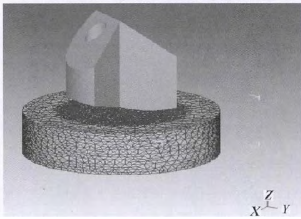

首先在 Simulation 中設置時間步數為 1 000,每10 步(bù)一保存(cún), 選擇 With Time Increment 設 定值為0. 001 s。Mesh Windows 網格(gé)劃分中設(shè)置工件網格單元數為(wéi) 30 000,然後在鑽削部分再進行單元局(jú)部細化(huà),在 Boundary Conditions 裏 設置邊界條件,選(xuǎn)擇Velocity 將(jiāng)工件的 x、y、z 軸方(fāng)向速度固定,鑽頭的振動進給速度導入到(dào) Movement 中的 Speed value,形成的進給速度曲線如圖2所示,呈(chéng)餘弦曲線狀,並在Rotation 定義角速(sù)度為 33. 3 r / s。最後在 Inter-Object物體關係設定中定義摩擦類型和(hé)摩擦因子。所有設置完成後點擊Check,檢查沒(méi)有設(shè)置錯誤或者遺漏,點擊Generate 生成 DB 文件,進行保存,最終模型如圖3 所示。對於普通鑽削過程的模擬設(shè)置,隻將鑽頭 Speed value 中的振動進給速(sù)度去(qù)掉,改為恒定不變的(de)進給速度 0. 667 mm/s,其他設置與前麵振動鑽削的過程保持一致。退出前處理過(guò)程,點擊 Run 進行(háng)鑽削模擬計算。

圖 2 槍鑽軸向振動進(jìn)給速度曲線

圖 3 前處理後的槍(qiāng)鑽鑽削有限元模型

3 、模(mó)擬仿真的結果分(fèn)析

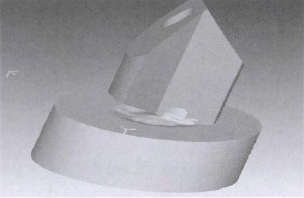

模擬(nǐ)時間會很長,待模擬完畢後,點擊 Post Pro-cessor 中(zhōng)的(de) Deform-3D Post,即可打開後處理界麵,任意時間步的鑽削情況都可以很直觀地看到,圖4就是第 800 步的鑽削情況。

圖 4 槍鑽軸向振動鑽削第 800 步

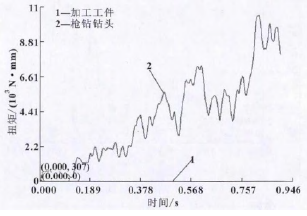

3. 1 扭矩分(fèn)析

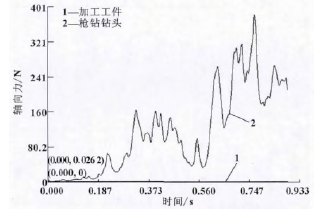

後處理(lǐ)中選擇 Graph 選(xuǎn)項,即可得到諸如應力、鑽頭所受的 X,Y,Z 方向的軸(zhóu)向力以及扭(niǔ)矩等數據的變化曲線,圖5和圖6分(fèn)別(bié)是槍鑽鑽頭在(zài)軸(zhóu)向(xiàng)振動鑽削(xuē)和普(pǔ)通鑽削加工(gōng)中扭矩隨時間的變化曲線。從圖中可以看出隨著鑽削深度的增加,兩種(zhǒng)情況下扭矩值呈上(shàng)升(shēng)趨勢,但(dàn)通過觀察,當槍鑽鑽削時間前 0. 9 s時,普通鑽削情況的最(zuì)大扭矩值達到了14 000N·mm左右, 而(ér)振動鑽削最大扭矩值是 10 000N·mm左右,相同時間內,普通鑽削扭矩上(shàng)升幅度要(yào)更大,明顯的比較(jiào)出,在其他加工(gōng)條件(jiàn)相同的情況下,軸向振動(dòng)鑽(zuàn)削要比普通鑽削時鑽頭所(suǒ)受的扭矩要小。

圖(tú) 5 軸向振動鑽削(xuē)實(shí)時扭矩圖

圖 6 普通鑽(zuàn)削實時扭矩(jǔ)圖

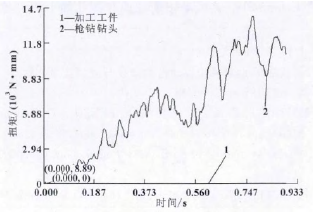

3. 2 軸(zhóu)向力分析

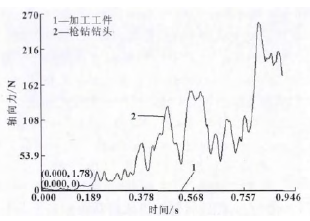

圖7和圖8分別是兩種情(qíng)況下(xià)的實時軸向(xiàng)力圖,兩(liǎng)幅(fú)曲線圖顯示,當鑽頭(tóu)與加工工件接觸後,軸向力都隨之增(zēng)大,但在槍(qiāng)鑽鑽削前0. 9 s 時(shí)間內,普通鑽削(xuē)產生的軸向力最大達到400 N,平均軸向力在(zài)180 ~ 200 N 之間,文中(zhōng)取 190 N,而振動鑽削情況下(xià)最大軸向力是 250 N,平均(jun1)軸(zhóu)向力在 90 ~ 110 N 之間,文中取 100 N。振動鑽削最大軸向力下降了 37. 5% ,平均軸(zhóu)向力下降了約 47. 4% ,經過觀察和計算(suàn)發現振動(dòng)鑽削情況下的軸向力會大幅度減小。

圖7 軸向振動鑽(zuàn)削實時軸向力圖

圖8 普通鑽削(xuē)實時軸向力圖

4 、結束語

基於有限元的離散思想(xiǎng),運(yùn)用有限元動態模擬軟件 Deform-3D,將振(zhèn)動切削理論與深孔加工刀具槍鑽相結合,建立了槍鑽振動鑽削(xuē)過程和普通鑽削(xuē)過程的(de)有限元模型,通過對槍鑽在兩種不同加工(gōng)情況下的(de)鑽削模擬仿真,獲得了兩種情況下(xià)產生的軸向力與扭矩,對比得出結論,在深孔加工中,槍(qiāng)鑽(zuàn)的低頻軸向振動(dòng)鑽削可(kě)以有效地降低鑽削過程中所產生的鑽削扭矩及軸向力,能夠更好地減小鑽頭的磨損,減(jiǎn)緩刀具的(de)變形,延長槍鑽的使用壽命,所以振動鑽(zuàn)削是鑽削深孔加工的一種重要且有效的加工方法,並且運用有(yǒu)限元分析的結果,可以為以(yǐ)後研(yán)究槍鑽軸(zhóu)向(xiàng)振動鑽削力的經驗公式得到理論基礎。

來源(yuán):中北大學機械與動力工程學院. 山西省深(shēn)孔加工(gōng)工(gōng)程技術研究中心

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年11月 分地(dì)區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選(xuǎn)萃

| 更多