基於 Deform-3D 的共軌(guǐ)噴油器體深孔鑽削(xuē)溫度場仿真

2018-5-2 來源:轉載 作者:商(shāng)解波, 武(wǔ)美萍,杭勇,王連順

摘要: 因為槍鑽加工中無法實時監測加工刀具的狀態和加工工件的質量,所以用三維軟件UG構(gòu)建槍(qiāng)鑽的立體模型,采用 Deform-3D 有限元分(fèn)析軟件(jiàn)對高壓共軌噴油器體(tǐ)深孔鑽削過程進行仿真計算,獲取切削(xuē)溫度場的分布(bù)數據。通過鑽削加(jiā)工仿真實驗,研究了不同鑽(zuàn)削參數對切削(xuē)溫度的影響規律。仿真結果表明,隨著鑽入深度的增加,槍鑽鑽頭的(de)溫度也迅速增大,並且最後逐漸穩定; 進給量、切削速度都與切削溫度成正比。

關鍵詞: 噴油器體; Deform-3D; 槍鑽加工; 切削溫度

機械係統中零部件的(de)加工製造是高壓(yā)共軌(guǐ)係統中最(zuì)重要的部分,而高壓共軌噴油(yóu)器是機械係(xì)統中(zhōng)的關鍵零部件,由於其器體結構與工作環境較為複雜,需要(yào)在高溫高壓高頻率下進行工作,所以采用成熟的加工工藝來確保噴油器工(gōng)作質量的穩定可靠是有必要的。共軌噴油器的進油孔達不(bú)到加工要求的(de)標準,將會因為進油孔偏移量較(jiào)多、加(jiā)工質量低等因素使得共軌噴油器(qì)進油慢、進出油(yóu)不暢,這將嚴重降低高壓共軌係統的使用壽命和工作(zuò)穩定(dìng)性。而(ér)器體進油孔(kǒng)的加工是整個高壓共軌(guǐ)噴油器體加工過程中的難點和重(chóng)點。由於噴油器體進油孔加(jiā)工是處於加工(gōng)環境封(fēng)閉或半封閉的情(qíng)況(kuàng)下的深孔加工,無法用眼睛觀察加(jiā)工過程中進油孔的表麵(miàn)加工質量和槍鑽鑽頭的狀態,並且(qiě)目前尚未有(yǒu)合理的途徑能實時監(jiān)控深孔加工區域的加工(gōng)狀態和溫度分布.

金屬的鑽削過程中伴隨(suí)著(zhe)切削熱與切(qiē)削溫度的產生,鑽削時做的功轉(zhuǎn)變為熱,極少的一部分通過周(zhōu)圍介質逸出,絕大部分切削熱會傳入到切屑、刀具和工件中。切削熱引起加工區(qū)域溫度升高,使工件受熱變形並且會加劇刀(dāo)具磨(mó)損。尤其在工件加工質量要求較高時(shí),切削熱對工件表麵質(zhì)量和加工精度的影響不容忽視。而車削加工中利用提高切削速度來加快切削熱的散出的方法是無法(fǎ)在深孔加工中適用的,這將會使得刀具急速磨損並且無法排屑。由於無法在(zài)半封閉的狀態下將(jiāng)傳感器安裝在切削刃周圍,所以鑽削區域的切削溫度很難直接測得。而國外的紅外線傳感(gǎn)技術隻(zhī)能測量鑽削區域的平均切削溫度,很難將鑽削溫度場(chǎng)分布情況深入研究(jiū)下去。

隨(suí)著計算機技術在各個(gè)領域的發展與應用(yòng),現在可以利用有限元相關軟(ruǎn)件對深孔鑽削(xuē)過程溫度場進行模擬分析,節(jiē)省了大量的人(rén)力(lì)物力。本文(wén)采用有限元仿真軟件 Deform-3D 對噴油器體深孔加工過程(chéng)進行仿真實驗,以獲取(qǔ)精確的切削溫度場(chǎng)分布情況。通過仿真試驗分析切(qiē)削參數對切削溫度場的影響規律。

1、深孔鑽削(xuē)溫度場(chǎng)仿真

1.1 仿真模型的建立與簡化

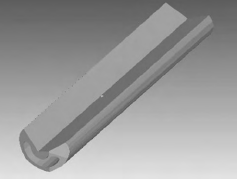

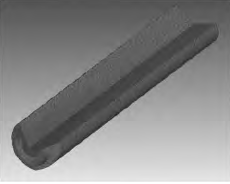

因為(wéi) Deform 的(de)建模功能不強,所以本文利用三維軟件 UG( Unigraphics NX)建立槍鑽鑽頭模型,為了更易觀察鑽頭部位的(de)鑽削力與切削溫度,提高仿真(zhēn)的準確性,降低運算成本,本文建立槍鑽的鑽頭的三維(wéi)仿真模型,並簡化了刀具的某些實體結構,省掉了一些(xiē)工藝尺寸,如圖(tú)1所示。

圖1 簡(jiǎn)化的槍鑽三維模型

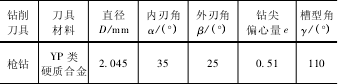

所建立刀具的幾何參數如表1 所示。因(yīn)為隻是簡化了(le)很細(xì)微的部(bù)分(fèn),所以不會對槍鑽深孔加工的仿真結果產(chǎn)生巨大(dà)的影響。

表1 槍鑽的幾何結(jié)構參數

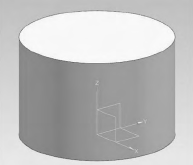

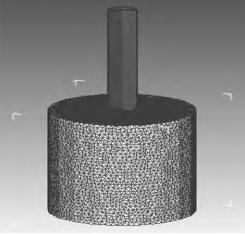

本(běn)文的仿真工件為高壓(yā)共軌柴油機噴油(yóu)器,如圖 2 所示,由於噴油器體結構複雜,不(bú)對工件模型進行相應(yīng)簡化的話,將會浪費巨大的硬件資源來(lái)對其進(jìn)行建模仿真。所以本文將(jiāng)噴油器體簡化為(wéi)半徑(jìng) 10 mm,高度 20 mm 的(de)圓柱體,如圖 3 所示,並設定合(hé)理的邊界條件使其模擬出噴油器體(tǐ)的加(jiā)工狀態(tài)。

圖2 高壓共軌柴油機噴油器

圖3 簡化的噴油器體有限元分析模型

1.2 鑽削條件及仿真參數的確立

在本文中,使用槍鑽來作為深孔鑽削中的(de)加工(gōng)刀具,規格是Φ2.045 ×110mm,被加工件噴油器體的材料是20CrMo,工件材料(liào)物理參(cān)數如表2所示。被加工孔是噴油器體的進回油孔(kǒng),孔徑為 Φ2. 05 mm,加工精(jīng)度上極限為+0.03mm,下極限為-0.02 mm,深度為 58 mm。

表2 工件材料物理參數

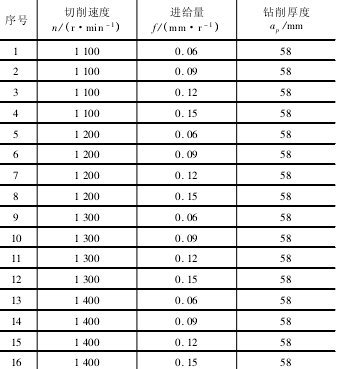

本文主要有切削速度,進給量,鑽削深度(dù)三個鑽削參數,由於噴油器體進油孔尺(chǐ)寸已定,所以切(qiē)削深(shēn)度定為58mm,轉速n=1100~1400 r/min,進給量 f=0.06 ~0.15 mm/r。對切削速度和進給量分別選取4組加工數據,一共設計 16組仿真實驗,仿真數據如表(biǎo)3所示。

表3 仿真(zhēn)實驗數據(jù)正交表

1.3 仿真前處理及(jí)邊界(jiè)條件設置

預處理作為仿(fǎng)真前必不可少(shǎo)的準備工作,主要分為確立仿真參數,劃分刀具及工(gōng)件網格和設定邊界條件三個步驟。

(1) 仿真參數

單(dān)位係統選擇 SI( le Système international d'unités) 單位製,類型選擇 Machining-Transient,加工形式選擇鑽孔(kǒng),切削速度(dù) 1100 ~ 1400 r/min,進給量 0.06 ~ 0.15 mm/r,環境溫度設為 20℃ ,摩(mó)擦(cā)因子 0.6,熱傳導係數 110 W/( M·K) 。

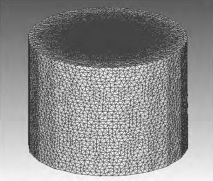

(2) 刀具及工件(jiàn)網格劃分

選擇從檔案讀取刀(dāo)具形狀,導(dǎo)入格式為“STL”的(de)刀具模型(xíng),並在 Deform-3D 中建立工件模型,因為使用相對網(wǎng)格化分方式要指定固(gù)定單元的數目,無論物體形狀多麽複(fù)雜,單元的數量是恒定的,所以使用相對尺寸劃分刀具初始網格數為(wéi) 20 000 個; 而使用絕對網格(gé)劃分方(fāng)式要指(zhǐ)定(dìng)最小單元尺(chǐ)寸,隨著物(wù)體(tǐ)的複雜(zá),單元數也隨(suí)之增加,所以使用絕對網格尺寸劃分工件(jiàn),取進給量的 1/3即,0.03mm。

本文的加工(gōng)仿真中,槍(qiāng)鑽鑽頭與(yǔ)工件的(de)接觸部分是切削溫度的主要分布區域,為了使仿真結果更加精確,需要對鑽頭刀刃部分(fèn)以及工件主(zhǔ)要加工區域的網格進行重劃(huá)分,為了最大限度地減少幾何失真,保證預(yù)設切(qiē)削參數的準確性(xìng),設置應變權重因子(zǐ)為 0.65,因變率權重因(yīn)子為 0.35。刀具和工(gōng)件網格劃分(fèn)效果圖如圖4 和圖 5所示。

(3) 邊界條(tiáo)件的設定

選擇刀具為剛性類型,工件為塑性類型,設置模擬步數數量為3000,每隔(gé) 25 步一保(bǎo)存,同時設(shè)置鑽削深度為 10 mm作為停止條件,當總步數達到 3000 步或者(zhě)鑽削深度達到10mm,仿真就會結(jié)束。

圖4 刀具的網格劃分

圖5 工件的(de)網格劃分(fèn)

圖6 槍鑽加工仿真模型

為了防止工件在仿真過程中移動,設置工件的外圓周(zhōu)麵 X,Y,Z 三個方(fāng)向上的速度為零,即限製工件(jiàn)表麵所有的自 由度,將環境溫度設置為20℃ ,刀具和工件所有表麵與外界做熱交換(huàn),刀具進給方向為-Z 軸,並繞Z軸做旋轉運動。選用(yòng)Usui's 模型作為刀具磨損模型(xíng),其中 a、b 是模型中的實驗校正因子,根據以往經驗,係數 a 設為 0.0000001,b 為855,最後檢驗(yàn)參數設置,生成DB 文件並進行仿真,槍鑽加(jiā)工仿(fǎng)真模(mó)型如圖6所示.

2 、仿真結果(guǒ)處(chù)理及分析

回到 Deform-3D 主窗(chuāng)口(kǒu)選擇 DB 文件,點擊runnning 進行仿(fǎng)真計算(suàn),圖7為Deform-3D 仿真過程。

圖7 仿真過程

仿真結束後,切削溫度分布情況(kuàng)可以通過(guò) De-form-3D 的(de)後處理器模塊查看,不同的參數條件對應著 不同的仿真結果。一般刀具切削過程(chéng)中(zhōng)切屑會帶走 80% 的切削熱,但是深孔鑽削隻會帶走 40%,其他切削熱基本傳到工件(jiàn)本身和槍鑽上。因為切屑在第一變形區開始形成時,切屑在沒有冷卻的情況下(xià)帶著巨(jù)大的切削熱以很大的速度繼續(xù)與刀具前刀麵產生相對(duì)運動,使切屑(xiè)溫度繼續升高,所以最高溫度出現在切屑與刀具的接(jiē)觸麵上(shàng),刀具的最高溫在(zài)鑽頭的刀刃上。

2.1 正交實驗仿真結果處理及分析

本次噴油器體深孔加工仿真實驗選取切削速度、進給量和切削深度 3 個(gè)工藝參數作為試驗因素,每個因素的變化選取 3 個水平(píng)值。通過正交試驗(yàn),可以有(yǒu)效地減少實驗次數,降低實驗成本,從而確定最適(shì)加工條件,提高噴油器體深孔(kǒng)加工加工效率(lǜ)和改(gǎi)善加工質量.

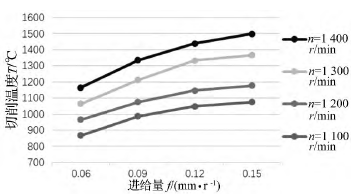

本實驗切削(xuē)溫度隨進給量和切削速度變(biàn)化曲線如圖(tú)8所示,隨著切(qiē)削速度和進給量的(de)逐漸增大(dà),噴油器體槍鑽加(jiā)工過程中的最高溫度也逐漸升高(gāo)。由此可知,槍鑽加工過程中進給量和切(qiē)削速度都與切削溫度成正相關關係。根據仿真結果可以看出,當n=1200 r/min,f = 0.12 mm/r 時,切削溫度上升幅度最(zuì)小(xiǎo),所以(yǐ)這是最適量的加工條件。

圖 8 切削溫度變化曲(qǔ)線圖

2.2 單一變量因素仿真(zhēn)實驗結果(guǒ)處理及分析

2.2.1 切削速度對切削溫度的影響

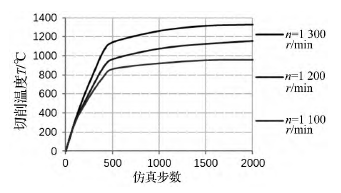

保(bǎo)持進給量 0. 09 mm/r,鑽削深度 58 mm 不變,選取切削速度分(fèn)別為 1100 r/min、1200 r/min、1300 r/min 進行鑽削仿真。在後處理器裏提取鑽頭最高切削溫度數據,得到每個切削速度對應的鑽頭最(zuì)高切(qiē)削溫(wēn)度變化曲線如圖 9 所示。

圖9 切削速度對(duì)切削溫度變化曲線圖

由曲線圖可知,當進(jìn)給量一定時,深孔加工過程中的最高溫度隨著切削速度的增大而增大,最後趨於平(píng)穩。所以切削速度與切削溫(wēn)度成正比。

2.2.2 進給(gěi)量對切(qiē)削溫度的影響

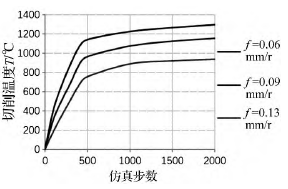

保持切削速度 1 200 r/min,鑽削深度 58 mm 不變(biàn),選取進給量分別為 0.06mm / r、0. 09 mm / r、0.13 mm / r進行鑽削仿真。在後處理器裏提(tí)取鑽頭最高切削溫度數據,得到每個進給量對應的鑽頭最高切削溫度變化曲線如圖 10 所示。由(yóu)曲線圖可知,當切削速度(dù)一(yī)定時,深孔加工過(guò)程中的最高溫度(dù)隨著(zhe)進給量的增大而增大,最後趨於平穩。所以進給量與切削溫度成正比。

圖10 進給量對切削(xuē)溫度變化曲線圖

3 、結論

通過構建高壓共軌噴油器(qì)體(tǐ)深孔鑽削三維仿真模型,確立仿真(zhēn)參數及邊界條件,並通過單一變量因素仿真試驗(yàn),本文利用有限元(yuán)仿(fǎng)真軟件 Deform-3D 對噴油器體深孔加工過(guò)程進行動態模擬。仿真結果(guǒ)表明,隨著鑽入深度的增加,槍鑽鑽頭的溫度也迅速增大,並且最後逐漸穩定; 深(shēn)孔加工中最高溫度出現在切屑(xiè)與刀具的接觸麵(miàn)上; 進給量、切削速度都與切削溫度呈正相關關(guān)係。本文研究結果為今後深孔加工切削參(cān)數優化,延長(zhǎng)刀具壽命提供一定的理論指導。

來源:江南大學 機械工程學院(yuàn),中國第一汽車股(gǔ)份有限公司 無錫油泵油嘴研究所

投稿箱:

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能(néng)源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量(liàng)數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年(nián)8月 基(jī)本型乘用車(轎車)產量數據