高速深孔加工頂緊係統設計

2018-4-24 來源:中北大學 山(shān)西省深孔加工工程技術研究中心 作者: 張繼明,沈興全(quán),李忠秋,倪雪婷,曹衛衛

摘要: 高速深孔加工過程中(zhōng),加工(gōng)速度快,切削液的流量和壓(yā)力較大,工件和授油器能否(fǒu)穩定連接(jiē)是影(yǐng)響加工過程可(kě)靠性的關鍵因素之(zhī)一。高速深孔加工在不同(tóng)工況下連(lián)接工(gōng)件和授油器的頂緊力大小要求不同(tóng),並且對工件夾緊時(shí)頂(dǐng)緊力精度的要求較高(gāo),文章采用 PLC 控(kòng)製自動調節頂緊力的大小,有效的提高了高(gāo)速深孔加工效率與穩定性。

關鍵詞(cí): 高速深孔加工; 精度; PLC; 自動調節

0 、引言

深孔加工中(zhōng),工件的夾緊是利用三爪卡盤、中心架、授油器三部分(fèn)共同完成(chéng),三爪(zhǎo)卡盤夾緊工件一端後,采用液壓推動授油器頂緊工件另一端,中心架支撐工件中部,從而達(dá)到夾緊工(gōng)件的目的傳統的深孔鑽鏜床(chuáng)授油器頂緊工(gōng)件的頂緊力依靠工人經驗確定,而(ér)如果頂(dǐng)緊力(lì)過大會造成加工工件變形,影響加工精(jīng)度,頂緊力過小則會造(zào)成切削液溢出,切削過程中油液飛濺(jiàn),影響加工環境,因(yīn)此,依靠工人經驗進行頂緊操作可靠性較差。隨著深孔加工在民用領域應用的(de)逐(zhú)步加快,對深孔加工精度(dù)、效率的要求越來越高,高速深孔加工逐漸受到重視。同時,在(zài)高(gāo)速深孔加工(gōng)中,切削速度快(kuài),鑽頭會(huì)產生大量切削熱,需要更多的切削液將熱量帶走,切削液的流量和壓(yā)力更大,對頂緊力的要求也(yě)更高。文獻對高速(sù) BTA 鑽削(xuē)進行流體(tǐ)的壓力分析,討論了高速深孔加工過程中切削熱、切削速度和切削液流量之間的(de)關係。現有高速深孔加工對工件夾緊係統研究較少。因此,為提高頂緊(jǐn)力精度,以及(jí)實(shí)現針對不(bú)同工件頂緊力大小可(kě)調,本文以 PLC 為基礎設計自動頂緊係統,采用比例溢流閥調節係統壓力,搭配壓(yā)力傳感器實現係統的閉環控製。

1 、自動頂緊係統總體設計

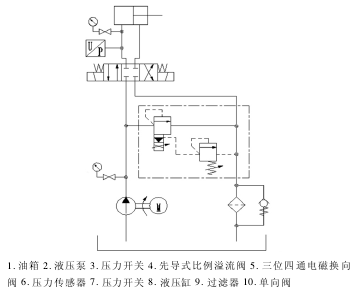

自動頂緊係統主要包含三部分: 頂緊結構、液壓係統和控製係統(tǒng)。其中頂緊結構采用傳統(tǒng)深孔加工頂緊結構,利用液壓力推動授油器內部結構頂緊工件; 液壓係統由液壓泵、帶限壓閥的先導式比例溢流(liú)閥、電磁換(huàn)向閥等組成; 控(kòng)製係統的核心是(shì)西門子 S7-200 係列PLC,型號為 CPU 224XPCN,壓(yā)力(lì)傳感器(qì)采集液壓缸內部油(yóu)壓信號並傳遞給 PLC,並采用西門子 MP 177 多功能觸摸屏作為該係統的人(rén)機交互工具(jù)。

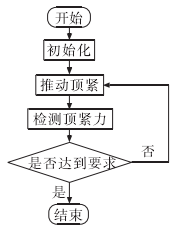

自(zì)動頂緊係統的工作流程圖(tú)如圖1所示(shì)。工件定位完成後,控製係統初始化,確定預設頂緊力大小,係統開始頂緊。壓力傳感器自動獲取液壓缸壓(yā)力信號,並將壓(yā)力信號傳送給 PLC,經過 PLC的信號處理模塊對(duì)信號進行分(fèn)析處理,然後將信號發(fā)送到觸摸屏實時顯示壓力(lì)值,同時根據預設壓力值通過 PLC 的 PID 算法(fǎ)對壓(yā)力(lì)信號進行運算,輸出模擬量電壓信(xìn)號並(bìng)傳入放大器,放(fàng)大器輸出脈衝信號給比(bǐ)例溢流閥調(diào)整液壓(yā)缸內部壓力,從而實現頂緊力調整的閉環控製。

圖(tú)1 自動頂緊係(xì)統工作流程(chéng)圖

2 、液壓係統設計

2.1 液壓係統原理

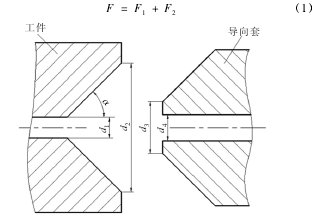

深孔加工的工(gōng)件頂緊結構示意(yì)圖如圖 2 所示,采用錐形(xíng)結構進行頂緊密封。錐形密封是否(fǒu)可靠的一個重要因素是軸向力 F 的大小。深孔加工頂緊軸向力大小(xiǎo)為:

圖2 頂緊結構示意圖

其中,F1為密封腔內液壓油對(duì)導向套(tào)端麵的作用力,F2為工件與導向套相互(hù)作(zuò)用力在軸向的分力。因此,

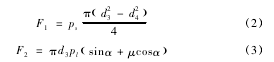

其中,ps為密封腔內冷卻液壓強,pl為沿軸(zhóu)線的線壓力,μ 為工件與導向套的摩擦係數。錐形密封的設計要點(diǎn)是(shì)保證工件和(hé)導向(xiàng)套都在彈性(xìng)變形範圍內。深孔加工中工件材料未定,本研究以45 鋼進行設計(jì)計算。對於導向套,根據第三強度(dù)理論可(kě)得:

錐形密封最適宜的錐麵角度為 60°,即 α = 30°。將式(5) 、(6) 帶(dài)入式(1) 、(2) 、(3) 中,得理論(lùn)上最大軸向力:

F= F1+ F2= 3002.2+2276.5=5278.7N (7)

高速深孔(kǒng)加工機床是由授油器內部液壓活塞推動(dòng)導向(xiàng)套頂緊,已(yǐ)知(zhī)活塞(sāi)受力截麵積S= 801mm2。則頂緊係統(tǒng)最大工作壓力為:

由於(yú)實際深孔加工(gōng)中工件材料多樣,因此設定(dìng)頂緊係統(tǒng)工(gōng)作壓力(lì)為 6MPa.

液壓係統的工作原理如圖 3 所示,共兩個動作: 頂緊和回收。

圖3 液(yè)壓(yā)原(yuán)理圖

頂緊: 啟動液壓(yā)泵,同時(shí)完全接通(tōng)比例溢流(liú)閥,4係統卸載啟動。三位四通電磁換向閥5左位接通,液(yè)壓油推動液壓缸開始頂(dǐng)緊,根據壓力傳(chuán)感器獲取壓力調節比例溢流閥(fá),實現係統調壓。係統壓(yā)力(lì)達到預設壓力後,三位四通(tōng)電磁換向閥5中位接通,同時比例溢流閥(fá)4完全接通(tōng),係(xì)統卸載運行。回收(shōu): 三位四通電磁換向(xiàng)閥5右位接通,關閉比例溢流閥4,液壓(yā)缸(gāng)回到指定位置後,換(huàn)向閥5 回中位,同時比例溢流閥4完(wán)全接通,係統卸載運(yùn)行。

2.2 選(xuǎn)取電液比例溢流(liú)閥

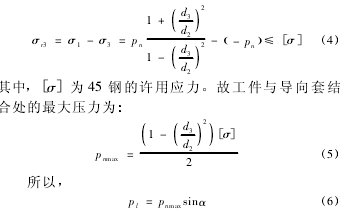

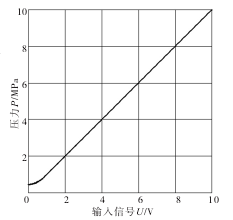

根據液壓係統對油壓和流量的要求,本係統采用意大利 ATOS 的先導式比例溢流閥,型號為 RZMO-AE-030 /210,它帶有模擬式集成放大器,並且出廠(chǎng)時經過工廠預調,保證了閥的良好工作性能,也使安裝使用(yòng)更為簡便。 如圖4所示,該閥接收標準的0 ~ 10V 輸入信號(hào),並(bìng)轉化為占(zhàn)空比的 PWM 信號。該閥的(de)最高工作壓(yā)力為 31. 5MPa,最大流量 40L/min,壓力(lì)調整範圍是0.6 ~ 10MPa。

圖4 壓力P與控製信號U的特征曲線(xiàn)

3 、控製係統設計

3.1 控製係統原理

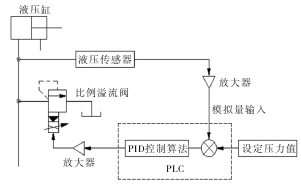

自動頂緊係(xì)統原理圖如圖 5 所示,由液壓缸,壓力傳感器,PLC,比例溢流閥組成閉環控製係統。首先,由 PLC 得到指令,獲取壓力值。然後(hòu),根據壓力傳感器測得當(dāng)前壓力運用 PID 算法對比例溢流閥進行調節,從而對液壓缸壓力進行控製。最終實現頂緊力的(de)自動調控。

圖5 自動頂緊係統原理圖

3.2 傳感(gǎn)器

本係統采用的傳感器是(shì)美國 MEAS 生(shēng)產的(de) U5700係列傳感器,它(tā)的量程為0~7MPa,內置放大器,輸(shū)出信號是(shì)0~10V 模擬(nǐ)信號,可(kě)以(yǐ)直(zhí)接與 PLC 進行信號傳輸。西門子 PLC S7-224XPCN 的 EM231-2HAI 模擬量(liàng)輸入模塊能夠有效的接收該(gāi)傳感器采集的信號。

3.3 觸摸屏

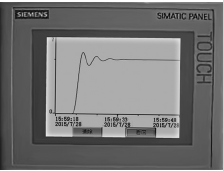

西門子 MP 177 多功能觸摸屏使用(yòng) Win CC flexi-ble 標準組態軟件。 設計(jì)控製界麵如圖 6 所示,通過該觸摸屏可以設置需要達到的工(gōng)作壓力,顯示實時工作壓力,並且能夠查看(kàn)實時壓力曲線。

圖6 觸摸屏控製界麵(miàn)

3.4 PLC 編程

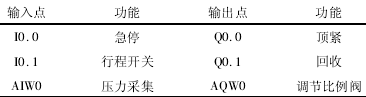

西門子PLC S7-224XPCN 具有14 個(gè)數字量輸入點和 10 個數字量輸出點,並集成了 2 個模(mó)擬量輸入點和 1 個模擬量輸出點,可實現簡單的模擬量控製。表1 為 PLC 的 I / O 分配(pèi)表。

表1 PLC I/O 分配表

本(běn)係統梯形圖主要(yào)分為自動、手動、模擬(nǐ)量采集和PID運算四部分。在自動和手動控製部分,定義自動、手動等控製變量與觸摸(mō)屏相關控件(jiàn)對應,並編寫梯形圖實現自動頂緊、手動頂緊。在模擬量采集子程序中,將采集(jí)到的壓力信號放大與預設壓力對比(bǐ),當實時壓力與預設壓力相等時停止(zhǐ)頂緊。在PID 運算子(zǐ)程序中,根據(jù)傳感器和比例溢流閥的模擬量輸入(rù) /輸出參數,使用 PLC 編程軟件(jiàn)向導設置 PID 控製的(de)回路給定值範圍、比例增益、采樣時(shí)間、積分時(shí)間(jiān)、微分(fèn)時間等(děng)參數。完(wán)成(chéng)向導後,自動生成初始化(huà)子程序 PIDx _INIT和中斷程序 PID_EXE 等。使用 PID 調節控製麵板對PID 參數進(jìn)行自動調節。

4 、實驗

為驗證自動頂緊係(xì)統的工作(zuò)效率與精度,本研究對係統進行了實驗測試。實(shí)驗機床使用 BTA 高速深孔鑽鏜床,工件與刀具相對轉速為 680r /min,工件(jiàn)材料采用 45 鋼(gāng),導向套頂緊部分錐麵角度(dù)為60°。密封腔(qiāng)內液壓油壓力為 3MPa,設置頂(dǐng)緊壓力為 5MPa。

工件與導向套結合部(bù)位無冷卻液泄露(lù)現象。係統從頂緊起始位置到頂緊完成的壓力曲線如圖 7 所示,由圖可得: 該頂緊係統從開始頂緊(jǐn)到完成(chéng)耗時(shí)約為 15s,前 4s 時間內壓(yā)力迅速達到 5MPa,之後 11s 頂緊壓力(lì)在 5MPa 上下浮動,並逐步穩定到 5MPa。

由實驗結果可知,本文設計的頂緊係統能夠有效(xiào)避免高速深孔加工過程中工件與導向(xiàng)套結合部位冷卻液泄露現象,加工環境得到改善。使用 PLC 和觸摸屏作為頂緊係(xì)統的控(kòng)製部(bù)分,能夠按照預設壓力快速、穩定的實現工件頂緊,並且操作簡便、安全。

圖7 壓力曲線(xiàn)圖

5 、結論

高速深孔(kǒng)加工自動頂緊係統采用液壓作為係統動力源、PLC 為控製核心、電液(yè)比(bǐ)例(lì)溢流閥(fá)作為調節壓力元件,設計了高(gāo)速深孔加工頂緊力可調(diào)的(de)伺服比例控製(zhì)係統。該係統結構簡單、實現方便、工作穩定可靠、容易操作(zuò),能夠滿足高(gāo)速深孔加工對頂緊力可調和效(xiào)率高的要求。

高速深孔加工(gōng)不(bú)僅對(duì)頂緊力要求較高,而且對切削液溫度和壓力的要求也比較(jiào)嚴格,因此下一步(bù)工作是在本係統中添加切削液溫度和壓力的檢測與反饋(kuì)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產(chǎn)量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車)產(chǎn)量數據

博(bó)文(wén)選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一(yī)台加工(gōng)中心精度(dù)的幾種辦法

- 中走絲線切割機床的(de)發展趨勢

- 國產數控係統和數(shù)控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板(bǎn)做了十多年(nián),為何還是小(xiǎo)作坊?

- 機械行業最(zuì)新自殺性營銷(xiāo),害人害己!不(bú)倒閉才

- 製造業大(dà)逃(táo)亡

- 智能時代(dài),少談點(diǎn)智造,多談點製造

- 現實麵前,國人沉默(mò)。製造業的騰飛(fēi),要從機床

- 一文搞懂數控車床加工刀具(jù)補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別