摘 要 從鑽孔方法和工藝的(de)角度,分析導致PCBA 測試不穩定的原因,給出了一種分層鑽(zuàn)孔工藝,極大提升了測試夾具的精度和穩定性,具有廣泛的推廣(guǎng)應用價值。

關鍵詞: 測試夾具;鑽孔;夾具針板

印製電路板(PCB)是(shì)電子產品中電路元件的支撐件,它提供了電路元件和元件之間的電氣連接(jiē)。PCB裸板(bǎn)經過表麵組裝技(jì)術(SMT)上件,再經過插件的整個製程,也就是焊接、組裝好電子元(yuán)件,即印製電路板裝配(PCBA)。

隨著表麵貼裝技術的迅猛發(fā)展,對電子組裝測試技術也(yě)提出了更高的要(yào)求。目前(qián)在電子組裝測試領域中使(shǐ)用的測試技術常用的有手(shǒu)工視覺檢查(MVI)、自動光學測試(AOI)、在線測試(ICT)、功能測試(FT)等。

ICT測試(shì)和FT測試是目前生(shēng)產過程中最常用的方法,具有較(jiào)強的故障檢測能力和較快的測試速度。其(qí)中測試夾具作為被(bèi)測PCBA與測試設備之間的通訊載體,其測試探針的對位精度及穩定性(xìng)是保證測試質量(liàng)的關鍵。

因此針對測試夾具的品質改善是大家一直在探索的(de),但出發點基本上都是基於選擇更為優質的硬件材料,一個是測試探針品牌的選擇,目前(qián)可供選擇的品牌不多,市場認可度最高的為德國INGUN和美國QA兩個品牌,其中德國INGUN的市場占有率(lǜ)最大。另一個是(shì)針板的材料,如(rú)進口(kǒu)防靜電FR4環氧玻(bō)璃纖(xiān)維板。在選擇了最優質的材料(liào)後,不一定能完全保證測試夾具精度及穩定,本文將從改善(shàn)鑽孔方法及工藝的角度,最大程度地提高測試夾具的精度和穩定(dìng)性。

1 、測試夾具硬體製作的現狀及問題

1.1 測試夾具的硬體製(zhì)作

測試夾具(jù)是被測PCBA板與測(cè)試設備之間電氣連(lián)接的中間載體,其作用是導通PCBA與測試設備(bèi)電信號,使測試設備獲取PCBA板的(de)測試數據,從而診斷分(fèn)析PCBA板的故障。

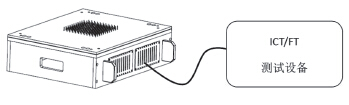

測試夾具的(de)組(zǔ)成基本上由底框和針盤兩部分組成,其中底框作為針盤的支撐和固定作用;核心部分為針盤(pán)部分,其作用為固(gù)定測試探針,用以使PCBA測試(shì)點通過測試探針尾端(duān)的導線連接測試設備(bèi)。如圖1所示(shì)測試(shì)夾具整體示意圖。

圖1 整體示意圖

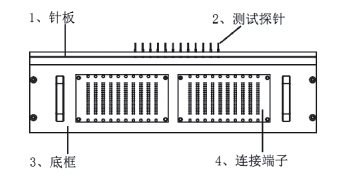

測(cè)試夾具的製作是根據被測PCBA板的CAD/Gerber文件,經過行(háng)業專用軟件的分析處理挑選出需要的測試(shì)點, 生(shēng)成鑽孔文件給數控鑽床,給針(zhēn)板(圖2-1)鑽孔,然(rán)後(hòu)在針盤上安裝相應的測試探針(圖2-2),組裝好夾具底框(圖(tú)2-3),最後(hòu)根據對應的線序使用導線(繞/焊線)連接測試探針(圖2-2)與(yǔ)連接端子(圖(tú)2-4)。如圖2所示。

圖2 後視圖

1.2 針盤製作

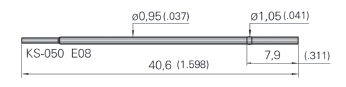

本文鑽孔工藝所選用(yòng)的針(zhēn)板板材為(wéi)10 mm厚的FR-4環氧玻璃纖維板(bǎn),測試針套為1. mm( mil)德國INGUN型號為(wéi)KS-0 0 4 E0 (圖3)。測試針套距離針板表麵高度為 mm(圖4中H)。

圖3 測試探針針套示意圖

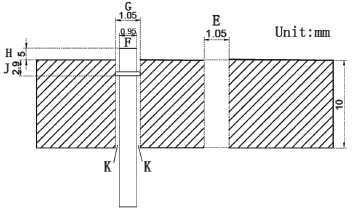

測(cè)試夾具硬體製作最為關鍵的是針板,測試探針的定位精度決定了整個測試(shì)夾具的質量和穩定性,除去測試探針和針板板材的質量問題,作為測試夾具生產商,能控製和改善(shàn)的地方隻有針板的鑽孔精度。因此目前各比較具規模的夾具生產商選擇性能比較高的數控鑽床,以此提升鑽孔精度,此方式確實對針板的測試探針的(de)精度有很大的提(tí)升。而(ér)針板鑽孔的(de)工藝采用多次步進式鑽孔,一個孔徑(jìng)貫穿整個孔位。如圖4所示。

圖4 傳(chuán)統鑽孔工(gōng)藝示意(yì)圖

1.3 傳(chuán)統鑽孔工藝存在的(de)問題

目前的鑽孔(kǒng)工藝采用同一直徑的鑽頭,直接鑽出測試針套的孔徑,如圖4之E所示。此工藝存在(zài)如下幾(jǐ)點(diǎn)問題:

(1)測試針套安裝時(shí),由於是使用專用打(dǎ)套器手(shǒu)工敲(qiāo)打的方式,力度無法把握,敲打的(de)深度無法保證(zhèng)測試針套頂(dǐng)端與針板表(biǎo)麵的距離一(yī)致。容易導致部分測試探針與PCBA板測試點接(jiē)觸不良,造成測試不穩定。

(2)測試針套上(shàng)端(duān)設計有一卡環,該卡環的直徑(jìng)略(luè)大於針套,目的是為了防止測(cè)試(shì)針套在使用過程中鬆動。這種卡環設計配合高性能數控鑽床(chuáng),短期使用,測試探針精度能(néng)夠得到一定的(de)保障。但在高強度使用情況下,隨著測試探針的反複受力,很難保證測試針套(tào)不發生下移。

(3)最為(wéi)關鍵的問題是這種(zhǒng)鑽孔工藝會在測試針套與孔壁之間除卡環以外的地方留下空隙(如圖(tú)4之(zhī)K),這(zhè)個空隙往(wǎng)往被忽視。以圖3測試針套為例,該空隙(xì)合計為0.1 mm,雖然很小,但是卡環與孔位(wèi)的接觸麵積很小,卡環受力(lì)不夠,容易導(dǎo)致(zhì)測試探針傾斜晃動現象,出現測試探針定位不準,與PCBA接(jiē)觸不良(liáng),測試不穩定。

2 、分層鑽孔工(gōng)藝

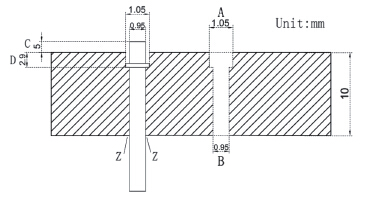

針對上述傳統測試夾具針板鑽孔工藝存在的問題,提(tí)出了一種分層多次步進式鑽孔的工藝,如圖 所示。該工藝在數控鑽床鑽孔時先鑽出孔徑為1.0 mm、深(shēn)度為2. mm的(de)孔,分二步完成,第(dì)一次鑽孔深度為2 mm,第二次(cì)鑽孔深度為2. mm;然後以上述孔為原點鑽出孔徑為0. mm的貫穿孔,第一次鑽孔深度為3. mm,第(dì)二次鑽孔深(shēn)度為 . mm,第三次鑽孔深度(dù)為10.1 mm。具體如(rú)圖 所示。

圖5 分層鑽孔工藝示意圖

該工藝有效(xiào)解決了(le)傳統測試夾具針(zhēn)板鑽孔工藝的確定,具(jù)有如下優點:

(1)安裝測試針套時,直接將針套敲打至如圖所示D處下端,由於D處以下孔徑(jìng)比針(zhēn)套卡環要小,針套卡環敲打(dǎ)至此處時,阻力變大,隻(zhī)要(yào)不強行敲打,所有的測試針套的高度就會保持一致。

(2)同上(shàng)所述,卡(kǎ)環到達如(rú)圖 所示A處底端後,繼續往下進入如圖 的B處0. mm孔徑時,將變得非常(cháng)困難。因此,在高強度反(fǎn)複使用情況下,測(cè)試針(zhēn)套的高度保持一致。

(3)該工藝鑽出來的孔,安裝完測試針套後,如圖 的Z處測(cè)試針套下(xià)端與孔(kǒng)壁之(zhī)間沒有縫隙,大(dà)大增加了測試針套(tào)的受力麵積,完全避免測試針套(tào)不垂直和晃動,也(yě)進一步地提高了測試(shì)針(zhēn)套的穩固性,防止高強度長時間使用後測試針(zhēn)套下移。

(4)同一孔徑采用多次(cì)步進式(shì)鑽孔,可以有效降低孔內殘留物和孔徑誤差(chà)以及鑽頭磨(mó)損。

3 、結論

傳(chuán)統(tǒng)的測試夾具(jù)針板鑽孔工藝(yì)對於測(cè)試點焊盤及間距較大的PCBA板,使用安全間距在2. mm以上的(de)測試探針的(de)對(duì)位精度要(yào)求不高的測試夾具針板(bǎn)短時間使用沒有太大的影響。隨著PCBA的設計越來越小型化、模塊化,相應(yīng)的PCBA設計預留的測試點和間(jiān)距也越來(lái)越小(xiǎo),測試(shì)探針的安全間距也縮小到1.0 mm,此時傳統的鑽孔工藝就不能滿足精度需求。針對上述目前測試夾具(jù)針板存在的問題及PCBA設(shè)計的發展,提出了一種分層多(duō)次步進式鑽孔的工藝,該工(gōng)藝有效解決了測試針(zhēn)套(tào)下移、晃動問(wèn)題,顯著提(tí)高了(le)測(cè)試夾具(jù)的穩定性。該工藝不需任(rèn)何投入,很容易實施,極具(jù)推廣應用意義。

如(rú)果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷(xiāo)量(liàng)情況(kuàng)

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據(jù)

- 2024年10月(yuè) 金(jīn)屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械(xiè)加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發(fā)展趨勢

- 國產數控係統(tǒng)和數控機床何去何(hé)從(cóng)?

- 中國的技術工人都(dōu)去哪裏了?

- 機(jī)械老板做(zuò)了(le)十多年,為何(hé)還是小作坊?

- 機械行業最新自殺性(xìng)營銷,害人害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製(zhì)造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車(chē)床加工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統(tǒng)鑽削(xuē)與螺旋(xuán)銑孔加工(gōng)工(gōng)藝的區別