摘要:通過對主動端耳軸深孔孔係結構特點進行分析,製訂可行的加工方案,安排各(gè)深孔加工順序。在實際深孔加工中控製深孔走偏趨勢、解決了(le)軸向與徑向深孔的(de)接通(tōng)問題。

關鍵詞:主動端耳軸;測厚儀;深(shēn)孔加(jiā)工;走偏

1 、工件概述

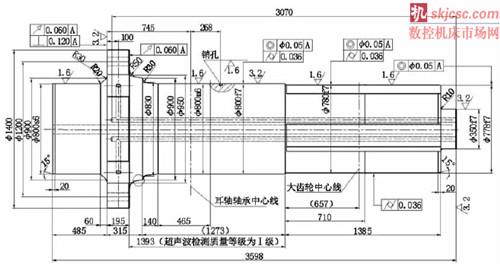

主動端(duān)耳軸與從動端耳軸、托圈、耳軸座等零件構(gòu)成鋼包傾翻(fān)部件。主動端耳(ěr)軸為單法蘭結構,配合麵800s6、直(zhí)徑800m6 安裝耳軸軸承,直徑780f7 /直徑778f7、120° /78. 5 + 0. 30雙鍵槽部位安(ān)裝切向鍵和大齒輪,以傳遞動力和(hé)扭矩。該件精加工成品交貨材料為34CrNi3Mo,淨重約14 600 kg,見圖1 所示。

圖1 主動端耳軸零件圖

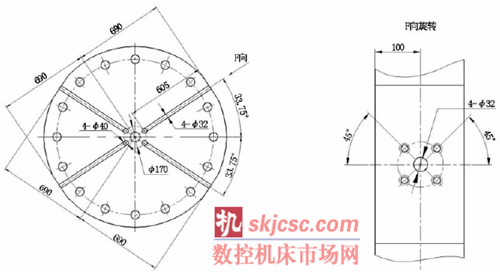

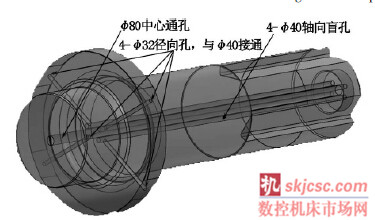

2 、主動端耳軸深(shēn)孔孔(kǒng)係(xì)結(jié)構

深孔孔係的結構見圖2,深(shēn)孔(kǒng)孔係結構空間模擬見圖3。工件回轉中心部位為直徑80 mm 通孔,(直徑40 × 3 070) mm 軸向盲孔隻和(直徑32 ×605)mm( 至直徑40 mm 孔理(lǐ)論中心) 徑向(xiàng)深孔(kǒng)接通。

圖2 深孔孔係結構

圖3 深孔孔(kǒng)係結構(gòu)空間模擬

3 、深(shēn)孔孔係加工工藝流程

(1)車床:留量,加工好深孔架口和找正帶(dài)。

(2)鏜床(chuáng):法蘭端麵預鑽引導孔。

(3)深孔鑽:修(xiū)引導孔,鑽、擴直(zhí)徑80 mm 中心通孔符圖,測厚儀監控和記錄直徑(jìng)80 mm 出口走偏量。

(4)車床:用測厚儀以直徑80 mm 內孔找(zhǎo)正(誤差≤0. 5 mm),留量修(xiū)找正基準圓和檢測帶。

(5)劃:劃軸頭端4-直(zhí)徑170 mm 上直徑40 mm 軸向盲孔加工(gōng)線,並引至工件全長及(jí)對(duì)麵端麵。

(6)鏜床打直徑40 mm 軸向盲孔(kǒng)的引導孔。

(7) 深孔鑽床按線上下和左右找正,鑽4-直徑40 mm 軸向盲(máng)孔符圖,孔深應按入口端餘量相應(yīng)加深,測厚儀檢測並記錄走偏量。

(8)車床:全車各外圓、端麵及溝槽符圖,臨檢形位(wèi)公(gōng)差。

(9)劃線:分別劃出鍵槽、銷孔、法蘭孔、4-690mm 平麵加工線。

(10) 鏜床(chuáng):銑(xǐ)4-690 mm 平麵,臨劃690 mm麵上直徑32 mm 孔及4-M16 mm 加工線。

(11)鏜床(chuáng):分別鑽直(zhí)徑32 mm 徑向孔,與相應方向上的(de)(直徑40 × 3 070)mm 軸向孔接通。

4 、深孔(kǒng)加工難點分析及應對措施

4. 1 軸向盲孔

4. 1. 1 加工難點分析

4 個直(zhí)徑(jìng)170 mm 圓(yuán)周上(shàng)的軸向孔直徑40 mm 要求深度為3 070 mm,加上軸頭端試料區(qū)的長度為180 mm,孔深實際達到了3 250 mm,則軸向盲孔直徑40 mm 的長徑比約為81,屬於特(tè)殊深(shēn)孔,加工(gōng)過(guò)程中和加工後用普通工具都無法準確探測。由於直徑40 mm 孔的中(zhōng)心位置不在工件的回轉中(zhōng)心上,加工時,工件必(bì)須靜止不動,孔的成形(xíng)運動僅依靠鑽杆的高速回轉運動和(hé)進(jìn)給運動來完成,孔的走偏量與孔的加工深度呈非線性關係。加工采用內排屑方式,由於孔徑僅為直徑40 mm,則所選用的(de)鑽杆直(zhí)徑(jìng)小。其強度低,剛性差,在進行(háng)鑽削時,鑽杆受軸(zhóu)向力作用,容易發生(shēng)彎曲變形,隨(suí)著孔的深(shēn)度不斷加深到臨界深度後,刃口非對稱(chēng)磨損和切削力共同(tóng)作用,鑽杆產生的(de)彎曲會使鑽頭發(fā)生微小的偏斜,孔的(de)走偏量將會突然增大(dà),這樣(yàng)一是(shì)增加了後序直徑32 mm 徑向孔(kǒng)找(zhǎo)正找準並正確接通軸(zhóu)向孔的難度; 二是直徑170 mm 上的4 個(直徑40 × 3 070)mm 軸向盲孔與80 mm 中心通孔的壁厚僅為25 mm,如不對軸向盲孔的走偏方向進行控製,則容易使(shǐ)盲孔垂直走偏與直徑80 mm鑽通。

4. 1. 2 應對措(cuò)施

通過對加工難(nán)點的分(fèn)析,我們對精車工序和深孔工序(xù)的定(dìng)位基準預先進行選擇(zé),在鑽(直徑(jìng)40× 3 070)mm 軸向盲孔時,鑽(zuàn)孔深度為3 070 mm+ 端麵餘量,以保證(zhèng)其有效(xiào)深(shēn)度和與直徑32 mm 徑向孔接通的深度。先加工直徑(jìng)80 mm 中心通(tōng)孔,深孔入口端選擇在軸向盲孔的末端(法蘭端),而且精車時以該孔找(zhǎo)正定位(wèi);水平方向按機床導軌嚴格找正,防止切向走偏。加工一引(yǐn)導孔。其長(zhǎng)度與直徑比(bǐ)取0. 8 ~1.2。引導孔為(wéi)(直徑40 + 0.100 × 50)mm,在鏜床上打引導孔找正時,端部高於(yú)500 mm 後的(de)外(wài)圓母線0.20 mm,使引導方向略背離工件中心線;前(qián)後找正應保證在同一母線上,以避免深(shēn)孔的切向走偏。

4. 2 法蘭外圓上的直徑32 mm 徑向孔

4. 2. 1 加工難(nán)點分(fèn)析

該徑向孔的長徑比為605 /32,根據圖紙的設計要求(qiú),分別與相(xiàng)應的軸向孔接通,但是軸向孔到一定的深度後,可能會產生垂直和切向偏移,而走偏量數據無法直接觀察到,也無法用普(pǔ)通的(de)測量工具進行測(cè)量。

由於該(gāi)孔的理論深度需達到620 mm 時才完全鑽透,鑽頭散熱條件差,排屑難,易發(fā)生鑽頭卡死和(hé)折斷現象。

4. 2. 2 應對措(cuò)施(shī)

我們采(cǎi)用先麵後孔的加工方法。在鏜床加工該(gāi)孔(kǒng)前,先加工出690 mm 平麵,平(píng)麵+ 凸麵組合比凸圓弧+ 凸圓弧組合更有利於測厚儀接收更多的反(fǎn)射信號,所測得的數(shù)據更(gèng)準確。

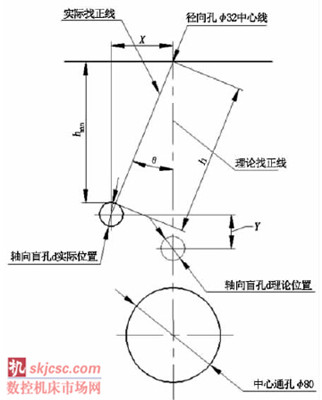

利用測(cè)厚儀,間接測量計算出軸向孔走偏量。在徑向孔中心(xīn)所在橫(héng)截麵上,直徑40mm軸向孔實際中(zhōng)心相對其理論中心有(yǒu)一(yī)個切向偏移x 和垂直偏移y(如圖4),用測厚儀通過對hmin的搜(sōu)索來間接得到(dào)軸向孔的偏移x 和y。

圖4 徑向孔找正加(jiā)工

加工直徑32 mm 徑向孔時,首先銑法蘭外圓上的平麵符圖(tú),然後再(zài)按圖劃出直徑32 mm 徑向孔(kǒng)加工線和中心線,並引至法蘭外(wài)圓平麵上,以利測厚儀按線測量;然後,用測厚儀沿著法蘭切(qiē)向方向和直徑32 mm 徑向孔中心線測厚,測得最小壁(bì)厚值hmin和實際切向偏移x(在測量之前對測厚儀器進行實際工件尺寸校核和波形(xíng)校核(hé),測量(liàng)時應采用大的增益值,一(yī)般在50 dB 以上);最(zuì)後,根(gēn)據測得的hmin和x 值推算出需(xū)要的最小鑽通深度h 和實際找正線,鏜床根據計算出的實際找(zhǎo)正線找正,進行徑向孔的加(jiā)工。

在加工徑向(xiàng)孔的時候,應分步鑽進、退出清理鐵屑,注意排(pái)屑和散熱。

4. 3 采取措施後的效果

(1)加工第一個(gè)軸向盲孔時,我們用測厚儀在孔(kǒng)的引出母線上每隔300 mm 測量一個數據。以孔的入口端為基準(zhǔn)點,壁厚值逐漸增大,反映出該孔中心的走偏方向向下( 向工(gōng)件中心靠(kào)攏,有垂(chuí)直偏移) 及向(xiàng)右( 有切向偏移)。因此,在鑽完第一個孔後,通過對測量數據的分析和找正情況進行檢查,采取左右(yòu)嚴格(gé)按母(mǔ)線找正、上(shàng)下進行調(diào)整的策略,使工件的法蘭端(duān)中心低於鼓形卡盤中心4 mm。再重新刃磨單刃鑽(zuàn),調整單刃鑽與引導孔的配(pèi)合間隙。觀(guān)察(chá)鐵屑形狀大小、鑽杆振動、聽(tīng)聲音(yīn)、油壓變化等(děng)對加工情況進行判斷。在鑽第二個孔(kǒng)時,用儀器監測壁厚,由測量的數據發現向下和切向走偏得到了有效地控製。

(2)4 個直徑32 mm 徑向孔的加工,第一組直徑32mm 與直(zhí)徑40 mm 約1 /2 接通,後增加測厚儀增益,後三(sān)個孔分別為3 /4、4 /5 和完全接通。

5 、結論

通過對(duì)工件深孔孔係特(tè)殊結構和要求(qiú)進行分析(xī),采取測厚儀間接測(cè)量推算方法成功(gōng)地解決了超深軸向盲孔走偏並隻(zhī)與徑向孔接通的加工難點,滿足了精加工圖紙的技(jì)術要(yào)求。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源(yuán)汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產(chǎn)量數據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據