ANSYS高速切削加(jiā)工技術的發展對機床電主軸的性能提出了越來越高的要求。電主軸技術繼續向高速度、高剛度、高精度、高速大功率、低速大轉(zhuǎn)矩、快速啟停等方向發展。目前(qián)代表(biǎo)高(gāo)速電主軸(zhóu)先進技術水平的公司主要有德國GMN、西門子、瑞士IBAG、美國Setco、意大利Omlet、Faemat、Gamfior、日本(běn)大隈等。例如(rú), IBAG 公司生產的電主軸最大轉速可(kě)達140 000 r /min,直徑範圍(wéi)33 ~ 300 mm,功率範圍0 . 125 ~ 80 kW,扭矩範圍0. 02 ~ 300 N·m。德(dé)國CYTEC 公司生產的數控銑床(chuáng)和車床用電主軸(zhóu)的最大扭矩達到了630 N·m; 機床電主軸的啟、停加(jiā)速(sù)度可達到lg 以(yǐ)上,全速啟、停時間在l s 以(yǐ)內。國內生產的加工中心用電主軸轉速大多集中在15 000 ~ 25 000 r /min,功率(lǜ)一般都低於50 kW,靜動態(tài)性能與國際先進水平相比也相差較大[1]。提高電主軸性能需要從主軸、軸承、電動機、潤滑、控製等多方麵(miàn)技術入手(shǒu),其中提高主軸的剛度、減輕其質量都有助於提高(gāo)電主軸的(de)靜動態性能。國內外也嚐試采用工(gōng)程陶瓷等新型材料製造高(gāo)速主軸,但仍(réng)處(chù)於研究探索階段。工(gōng)程陶瓷具有密度小、彈性模量大、膨脹(zhàng)係數小、阻尼(ní)係數較(jiào)大等優良特性。本研究采用工程(chéng)陶瓷作為高速電主軸材(cái)料,對其設計及動靜態性能進(jìn)行了研究。

1 高速陶瓷電主軸的結構設(shè)計(jì)

1. 1 陶瓷電主軸材料的選擇

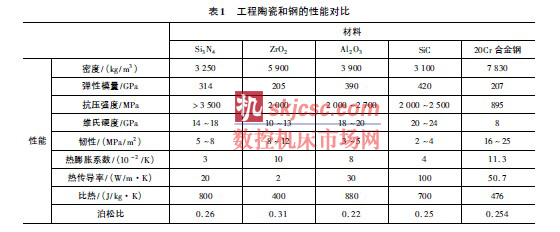

為了減小(xiǎo)主(zhǔ)軸質量和(hé)轉動(dòng)慣量、提高主軸係統的靜剛度、動剛度、熱剛度以及定向停急停功能(néng),主(zhǔ)軸材料盡可能(néng)具有彈(dàn)性模量大、阻尼係數大、密度小、熱容量大(dà)、熱脹係數小以及加工(gōng)性能好等特點。通(tōng)過表1中各種材料的分析比較,本設計選用熱壓Si3N4作為(wéi)主軸材料。熱壓Si3N4具有良好的綜合機械性能,在各種應用中已證明其(qí)強度(dù)及抗疲勞的可靠性[2]。

1. 2 陶(táo)瓷電主軸的結構設計

目前高速(sù)電主軸廣泛采用混合陶瓷球軸承。混合陶瓷(cí)球(qiú)軸承(chéng)分為(wéi)兩類(lèi): 一類是滾動體用(yòng)陶瓷材料(liào)( 熱等靜壓Si3 N4) 製成,而(ér)內外圈仍用軸承鋼製造; 另一類為滾動體和內圈用陶瓷材料(liào)製造,而外圈仍用軸承鋼。軸承鋼和陶(táo)瓷材料的膨脹係數不一樣,為使陶瓷主軸和軸承內圈相互匹配,本設計采用內圈和滾珠都為陶瓷材料而(ér)外圈為軸承鋼的角接觸混合(hé)陶瓷球軸承。混合陶瓷球軸承(chéng)接(jiē)觸角為18°,背對背配置形式。根據高速電主(zhǔ)軸設計資料確定主軸直徑、軸端懸(xuán)伸、主(zhǔ)軸跨距(jù)等結構參數[3]。該電主軸采用HSK 無鍵(jiàn)高速刀柄,適於高速輕載(zǎi)加工。

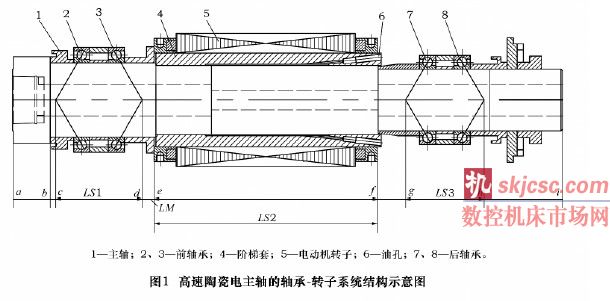

高速陶瓷電主軸結構示意圖如圖1 所示。設計實例(lì)參數: 主軸電動機: W13 /17. 5 - 4 - 155e 型變頻調速(sù)電動機,電動機額定功率80 kW,額定轉矩229 N·m;主軸最高轉(zhuǎn)速30 000 r /min; 額定轉速3 000 r /min; 主軸軸承類(lèi)型,前軸承SKF C71912FB /P7,後軸承SKFC71910FB / P7 ; 主(zhǔ)軸跨距L為280 mm; 主軸懸伸量a為70 mm; 主軸前端直(zhí)徑D 為70 mm。電動(dòng)機轉子(zǐ)的長度為145 mm,階梯套與主軸前後配合麵長度均為40 mm,轉(zhuǎn)子外徑為108 mm。前後支(zhī)撐處主軸內孔直(zhí)徑(jìng)均為26 mm。階梯套4 與主軸為(wéi)可拆卸過盈聯接,采取油浴熱壓裝配。為了(le)更換前軸承,階梯套應方便拆卸,階梯套上有2 個對稱(chēng)油孔,通過向(xiàng)小孔(kǒng)中注入壓力油使階梯套內凹處前後端麵產生壓力差而卸下階梯套[4]。

2 陶瓷主軸靜態性能分析

利用ANSYS 軟件對所設(shè)計陶瓷(cí)電主軸進行分析(xī),選用SOLID45 三維實(shí)體結構單元對主軸進行網格劃分。電動機轉子(zǐ)與階梯過盈套筒視為一整體。軸承被視為彈簧- 阻尼單元,將每個軸承用4 個沿圓周均勻分布的彈簧等效[4]。每(měi)個均布(bù)的彈簧都用1 個彈簧(huáng)-阻尼單元COMBIN14 模擬(nǐ)。根(gēn)據所選用軸承得到前軸承剛(gāng)度為272. 6 N/μm,後軸承剛度為201. 3 N/μm。在建立模型約束時,根據軸承(chéng)受力情況,限製(zhì)彈簧- 阻

尼單元外部節點自由度。前端軸承限製主軸的軸向位移,故前支承2 個(gè)軸承內部8 個節點添加軸向自由度(dù)的約束; 後軸承為軸(zhóu)向自由(yóu)端(duān),內部節點不限製自由度。主軸邊界條件的(de)設定為(wéi)在主軸前端麵處施加徑向力Fr = 4 386. 3 N( 按典型加(jiā)工參數確(què)定) 。經過(guò)網格(gé)劃分(fèn)、定義約束(shù),並加入負載後便得到有限元模型,如圖(tú)2 所示。

陶瓷主軸變形雲圖如圖3 所示( 鋼(gāng)主軸略) ,主軸靜態變形為17. 9 μm,計算得到靜(jìng)剛度為245 N/μm。陶瓷主軸的靜態變(biàn)形和靜剛度與鋼主軸(zhóu)對比如表2 所示。

的靜剛度,提高幅度較大。陶瓷電主軸靜剛度較高的原因是(shì)熱壓Si3N4陶瓷的(de)彈性模量較高所致。

3 高速陶瓷電主軸動態性(xìng)能分析

3. 1 高(gāo)速陶(táo)瓷電主軸(zhóu)的模態分(fèn)析

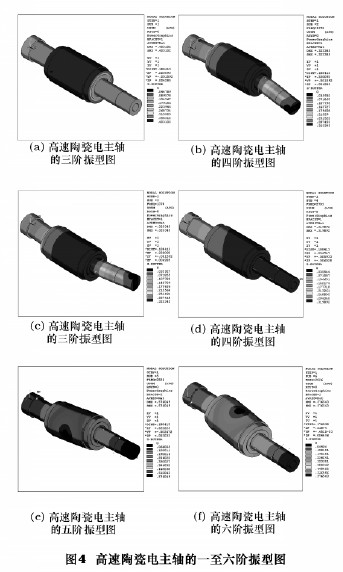

對陶瓷主軸係統(tǒng)有限元(yuán)模型采(cǎi)用ANSYS 中的(de)Block Latnczos 模態提取法,模態分析計算後得到六階振動(dòng)特性雲圖( 固有頻率與振型) ,如圖4 所(suǒ)示。圖4a所(suǒ)示陶瓷主軸的一階固有頻率為零,對應的主振型為主(zhǔ)軸(zhóu)的剛體位移。由圖4b ~ f 可以看出,由於二、三階的固有振動頻率很接近,近(jìn)似相等,而且其振型表現為(wéi)正交,因此可將其視(shì)為重根; 同(tóng)理(lǐ)五、六階同(tóng)樣也可以看作重根。

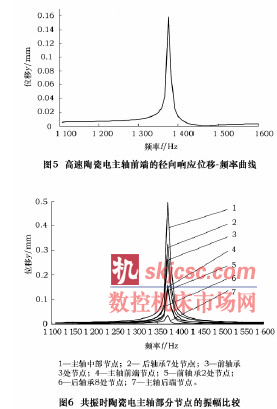

根據模態分析得到的各階固有頻率,由轉速和頻率之間的關係n = 60f( n 為轉速,r /min; f 為頻率,Hz) ,便求得陶瓷主(zhǔ)軸和鋼主軸的臨界轉速如(rú)表3 所(suǒ)示。由表3 可以看出,陶瓷主軸的各階臨界轉速都高於同尺寸鋼主軸的對應階次臨界轉速,因此陶瓷主軸(zhóu)能(néng)夠得到更高的臨界轉速。陶瓷主軸的臨界轉速明顯提(tí)高的原因是陶瓷材料的彈性模(mó)量大和密度小。

3. 2 高速陶瓷電主軸的諧響應(yīng)分析

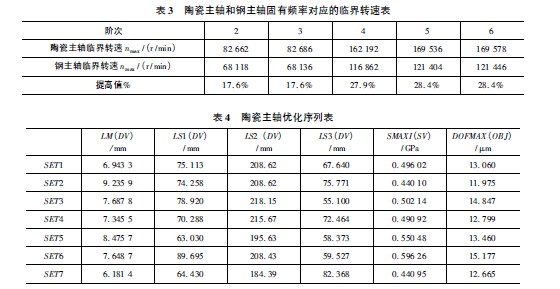

圖5 所示為陶瓷電主軸(zhóu)前端的徑向響應位移- 頻(pín)率曲線。陶瓷主軸設計實(shí)例設定主軸最高(gāo)工作轉速為30 000 r /min,其工作頻率最高為500 Hz,由圖5 可見陶瓷主軸能有(yǒu)效避開共振區,而不會產生共振。由圖6 可知,曲線1( 即陶瓷主軸的中部節點位置) 所代表的徑向響應位移最大,即當陶瓷主軸發生共振時(shí),軸的(de)中部容易(yì)產生(shēng)破壞。

4 高速陶瓷電主軸(zhóu)的結構優(yōu)化

提高陶瓷主軸靜剛度可以提高其(qí)動態性能,以靜剛度為目標對(duì)陶瓷主軸做進一步優化[5]。根據陶瓷

電主軸的結構特點,主軸前端懸伸量(liàng)決定於電主軸軸端的結構形式,故設為(wéi)定值。前後(hòu)軸承和電動機(jī)轉(zhuǎn)子的安裝位置對主軸剛度和動態特性影響較大。將(jiāng)圖(tú)1中cd 設為參數LS1,ef 為參數LS2,gh 為參數LS3,並將電動機轉子左端麵e 與前支承點d 之(zhī)間的距離設(shè)為參數LM。其他各關鍵點處的尺寸都可由這(zhè)4 個參數確定,電主軸的有限(xiàn)元分析幾何模型如圖1 所(suǒ)示。陶瓷主軸前端的橫(héng)向位移,設為參數DOFMAX; 使用(yòng)ANSYS優化模塊讀取整個主軸的應力最大值(zhí),設為參數SMAXI。優化(huà)序(xù)列如表4 所示。

由表4 可見,在第2 次迭代(dài)後得到最優化參數。當LS1 = 74. 258 mm、LS2 = 208. 620 mm、LS3 = 75. 771mm、LM = 9. 235 9 mm 時(shí),Min[DOFMXA] = 11. 975μm,此時,主軸(zhóu)的徑向靜剛度達到最大,為4 386. 3 /11. 975 = 366. 288 N/μm,陶瓷主軸總長度比初始設計長度減小了4 mm。

5 結語

通過陶瓷電主(zhǔ)軸(zhóu)的動靜態性能分(fèn)析,得出以下結論:

( 1) 陶瓷主軸(zhóu)比同尺寸鋼主軸具有更高的靜態剛度,提高36. 3%。靜剛度的提高主要與主軸材(cái)料的彈性模量有關。

( 2) 陶瓷(cí)主軸的動態特性明顯(xiǎn)優於鋼主軸,臨界轉速較(jiào)鋼電主軸提高了17. 6% ~ 28. 4%,陶瓷主軸的臨界轉速明顯提高主要歸因於陶瓷材料的彈性模量大和(hé)密度小。由(yóu)諧(xié)響應分析可以得出,陶瓷主軸能有效避開共振區,有(yǒu)利於實(shí)現更高(gāo)速加工。

( 3) 高(gāo)速陶瓷電主軸主要應用於高速輕載加工,因其材料特征不適於衝擊較(jiào)大的低速大轉矩場合

如果(guǒ)您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com