0 引言(yán)

在現代金屬切(qiē)削加工中,加工中心占有非常重要(yào)的地位。近二十多年來,為了適應社(shè)會生產力發展的需求,加工中(zhōng)心的設計製造在結構、性能、功效以及其對環境的影響等方麵都有了巨(jù)大的進步。就加工中心基本結構(gòu)而言,我們常將加工中心分為立式( 主軸垂直布置) 和臥式(shì)( 主軸水平布置) 兩大(dà)類(lèi),它們的加工特點也(yě)因此而有較大的區別。一(yī)般而言,臥式加工中(zhōng)心具有較多的優點,如結構剛性較高、加工時易於排屑(xiè)、有利於實現多(duō)麵加工和加工自動化(huà)等等[1-3]。因此,臥式加工中心越來越受到使用者的重(chóng)視。

然而,臥式加工中心的設計製造(zào)相對於立式加工中心來(lái)說也具有更高的(de)技術要求和難(nán)度。從加工中心發展曆史來看,臥式加工中心的問世和普(pǔ)及應用(yòng)也(yě)較之立式加工中心晚許多,這正是兩者技術要求(qiú)的差異所決定的。雖然我國加工中心生產廠商數量龐大(dà),人們對臥式加工中心的研發也在日益重視[4-7],但是真正能夠成(chéng)熟(shú)生產臥式加工中心的廠家卻為數(shù)不多。

在臥式(shì)加工中心的開發、設計、生產和技術進步方麵,德國機床製造(zào)行業一直走(zǒu)在全(quán)世界的最前列。其對技術的精益求精和勇於革新的實踐,為國際機床業的發展做出了重要的貢獻。例如,德國SW 公司在上世紀80 年代初期即專(zhuān)注於臥式加工中心(xīn)的研發和生產(chǎn)。不僅如此,為了(le)能夠在臥式加工中心一係列優越性的基礎上進一步大幅度提高單機的生產效率,SW公司在1985 年即推出了世界上第一台多(duō)主軸雙工作台臥(wò)式加工中心,用於高質量零件的大批量高效生產。時至今日(rì),德國SW 公司為臥式加(jiā)工中(zhōng)心的技術進步不斷做出具有重大意義的革新,成為世界多主軸(zhóu)臥式加工中心技術發展的引領者。SW 公司的一句名(míng)言對我們業內人(rén)士很有啟發:“最重要的是為客戶的加工需求提供最經濟的和長期有效的解決方案,為此,做好工(gōng)藝技術專家,這比製造機床本身還重要(yào)。”正是(shì)這一理念,形成了SW 公司不斷(duàn)革新的基礎和動力。這種理念也非常值(zhí)得我國業內人士借鑒和深思。

1 多主軸(zhóu)臥式加工中(zhōng)心的結構特點

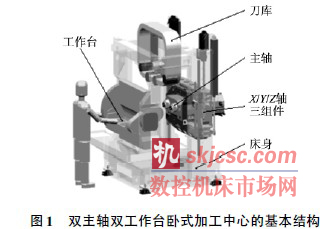

多主軸臥式加工中心的優越性是由其結構特點所決定的(de)。床身、立柱、主軸、工作台、刀庫、冷卻和潤(rùn)滑係統以及它們之間的結構聯係,加之各數控軸的驅(qū)動和控製,這構成了(le)一台加工中心的(de)主要結構。我不妨以(yǐ)一台代表國際先進水平的SW 機床來(lái)分析高(gāo)性能(néng)多主軸臥式加(jiā)工中心的結構特點,參(cān)見圖1。

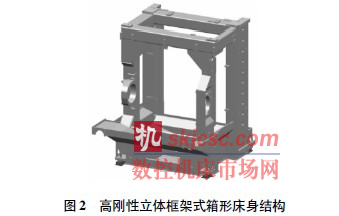

為了(le)提高機(jī)床的整體剛性,設(shè)計突破了傳統(tǒng)的 “床身-立柱”式方案(àn),發明(míng)了如圖2 所示具有專利技術的“立體框架(jià)式箱形(xíng)床身結構”。該床身的特點是由梁柱構成一個封閉式的立體框架,並與傳統意(yì)義上的“床身”連為一體,形成了一個高剛(gāng)性的箱形結構(gòu)。

X,Y,Z 三個數控軸集成為一個結構緊湊的組件,如圖3 所示。其中(zhōng),主軸( 可以是2 個也可以是4個) 安裝在一個主軸座(zuò)內,主軸座則置於一個高剛性的框架內,並可以實(shí)現X 和Z 向(xiàng)的運動; 載有主軸的框(kuàng)架通過導軌安裝在床身後側,並可上下運(yùn)動構成機床的Y 軸。

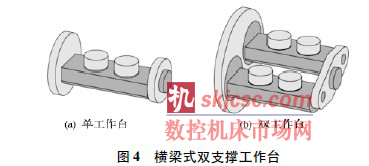

機床的工作台為橫梁式結構(gòu),兩端支撐(chēng)並可液壓鎖緊,因而實(shí)現很高的剛(gāng)度。該工作台的Y 向尺寸比Z 向尺(chǐ)寸明顯大,以(yǐ)便同時安(ān)裝多個被加工工件。橫梁式雙支(zhī)撐工作台(tái)可繞其自身水平軸線轉動,形成一個數控(kòng)轉動軸(zhóu)。根據加工節拍的要求,工作台可設置為單雙兩種形式,如圖4a 和4b 所示。通常情況下,當工件(jiàn)的加(jiā)工時間較長(zhǎng),可選擇單工作台; 反之,則選用雙工作台(tái)。雙工作(zuò)台的優點是: 當位於機床加工空(kōng)間內的工作台處於加工狀態時(shí),位(wèi)於機床加工空(kōng)間外的工作台(tái)可同時(shí)進行工件的裝卸,從而(ér)明顯減少機床的輔助時間,大大提高其有效使用率(lǜ)。兩工(gōng)作台可繞其對稱軸翻(fān)轉(zhuǎn),實現位置交換。

由於工作台和X /Y /Z 組件分別(bié)安裝在剛性極高的床身箱(xiāng)形(xíng)結構兩側,故可(kě)以有效地承受加工(gōng)過程中產生的切削力和(hé)力矩,使得(dé)工(gōng)作台和主軸之(zhī)間由此(cǐ)產生的相對(duì)變形得到了有效的控(kòng)製,保證了機床具有很好的力學性能。

該機床的刀庫(kù)置於機(jī)床的上方( 參見圖1) ,節省了機床的(de)占地麵積(jī)。此外,刀庫為模(mó)塊式結構,可以根據需(xū)要而增減其刀庫容量(liàng)。圖5 所示為多個模塊(kuài)組成的刀庫(kù)結(jié)構。

從上麵的描述可以看出,該機床的方案設(shè)計非常合理(lǐ),具有(yǒu)結構緊湊、高剛性的(de)突出優點。其特點表現在床身(shēn)的(de)優化設計、移動軸的集成、工作台的構造和刀庫的模塊化等各方麵。正是這些結構上的特點,構成了實現其工藝優越性的基礎。

2 多主軸臥式加工(gōng)中心的工藝優越(yuè)性

多主(zhǔ)軸臥式加工中心除具備單(dān)主軸加工中心所具備的一般優越性以外(wài),還具備以下突出優點:

( 1) 可以實現極高(gāo)產能

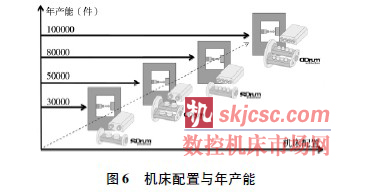

能夠實現極高產能是多主軸臥式加工中心區別於其它類型加(jiā)工中心最(zuì)突出的優點之(zhī)一。例(lì)如一台四主(zhǔ)軸雙工作台臥式加工中心可以同步加工四個工件,而與此同時,機床操作人員可以為另一個工作台裝夾待(dài)加工工(gōng)件。當機床(chuáng)加工空間內的工件被加工完畢後,兩個工作台繞其對稱軸線翻轉,實現兩個工作台的位置互換。機床執行新一(yī)輪的加(jiā)工過程,操作人員則同時實施工(gōng)件(jiàn)的裝卸。此過程周而複始(shǐ)。由此可(kě)見,在加工節拍與工件裝卸時間相互配合很好的情況下,機床幾(jǐ)乎可以(yǐ)實(shí)現連續性生產。使用這種機床對於有些零件的加工(gōng)甚至可以達到年產十萬件以上。圖6 示意了多主軸臥式加工中心在(zài)不同的主軸和(hé)工作(zuò)台配置的情況下,其年產能的經驗數據。當然,對於具體零(líng)件(jiàn)加工的年產能與其具體加工內容和要求密切相關,不可一(yī)概而論。

( 2) 有利於優化(huà)加(jiā)工工(gōng)藝

橫梁式工(gōng)作台不僅本身是一個數控轉動軸,而且可(kě)以根據加工需(xū)要在任意角度位置將(jiāng)其兩(liǎng)端(duān)液壓鎖緊,體現出極高的剛性。工作台上下(xià)兩麵均可裝夾工件,每麵(miàn)均備(bèi)有多個液壓油(yóu)和壓力氣體接口,為自動工(gōng)裝夾具提供動力。這種機床(chuáng)還可采用框架機器人直接從機床的上方送料,實現無人化自動生產。值得指出的是,為(wéi)了進一步優化加工時的排屑性能,常可采用工件倒置的方式進行加工,這是一般回轉工作台式(shì)加(jiā)工中心所難以(yǐ)實現的。

此外,橫梁式工(gōng)作台上還可以橫向布置安裝多個第5 軸,以實現多工件同步五(wǔ)軸聯動加工。

( 3) 優良的人機交互性能

工作台高(gāo)度符合人機工程學原理,操作人員以(yǐ)普通站立姿勢裝(zhuāng)夾工件(jiàn)。此外,在裝夾工件時,可將工作台麵置於水平向上的位置,易(yì)於裝夾操作,克服了用工裝塔側麵裝夾工件費力費時的缺點。刀庫裝刀可(kě)在機(jī)床側麵進行,充分考慮到了操作的便捷性。為了便於機床的維護保養,機床的絕(jué)大(dà)多(duō)數核(hé)心(xīn)部(bù)位都置於(yú)維修人(rén)員容易達(dá)到的位(wèi)置(zhì)。如機床的核(hé)心X /Y /Z 組(zǔ)件就可以方便地調至適當的高度,維修人員可以從機床的後側方便地對其(qí)進(jìn)行維護。

( 4) 有利於降低生產成本

多主軸(zhóu)臥式加工中心雖然單(dān)機價(jià)格比普通加工(gōng)中(zhōng)心高,但由於其單位時間產出(chū)量極高,因而能夠(gòu)明顯降低工件加工的單件成本。此外,這種(zhǒng)機床占地麵積小,節能減(jiǎn)排(pái)效果顯著。例如,一台4 主軸臥式加工中心的產能相當於4 台普通加工中心。但其隻需一個冷卻潤滑係統、一個液壓係統、一個(gè)刀(dāo)庫、一(yī)個控製係統等等,而且隻需一個機(jī)床操作人員。其極高的經濟效益(yì)不言而喻。

( 5) 精度標準

此類機床的位移測量(liàng)均采用直(zhí)接測量方法。在用戶沒有特殊要求的(de)情況下,精度通常執行DIN-ISO230-2 標準(zhǔn)。

3 應用舉例

這裏以幾個汽車零件的加工為(wéi)例介紹多(duō)主軸臥式(shì)加工(gōng)中心的實際應用[8-9]。

如圖7 所(suǒ)示為一汽(qì)車的轉向節,材料是球墨(mò)鑄鐵。使用BA600-2 型雙主軸雙工作台臥式加(jiā)工中心,通過兩次夾緊完成所有加工。在(zài)橫梁(liáng)式工作台上四個工件(jiàn)( 其中兩個(gè)左(zuǒ)轉向節和兩個右轉向節) 按 “左-右-左-右”的順序安放,在一(yī)次(cì)夾緊的狀態下,完成兩對轉向節的(de)加工。單件加工時間(jiān)為1. 72min。

圖8 所(suǒ)示的零件是(shì)汽車刹車係統防抱死裝(zhuāng)置中液壓控製(zhì)閥的閥體。該(gāi)零件除六麵均需進行銑削加工外,還有大量的孔需要加工。這種閥體(tǐ)分為鑄鐵件和鋁件兩種形式。對於鑄鐵件閥體的加工,通常選用由絲杠驅動直線軸的BA400-4 型四主軸雙工作台臥式加工(gōng)中心; 而對於鋁件閥體的加工,則選用由(yóu)直線電機驅動的BAW04-42 型四主軸雙工作台臥式加工中(zhōng)心(xīn)。橫梁式工(gōng)作台采用矩形截麵,在每個工(gōng)作台的4 個側麵(miàn)上各安裝4 個(gè)工件(jiàn)。通過(guò)兩次裝夾完成全部加(jiā)工。對於鑄鐵件閥體(tǐ)加工總時間為2. 24min; 而對於鋁件閥體加(jiā)工總時間僅為47s。

渦輪增壓器(qì)葉(yè)輪為帶(dài)有空間曲(qǔ)麵的複雜形狀零件,如圖9 所示。由於該零件的切削加工時間較(jiào)長,工件裝夾又(yòu)能夠很快完成,故(gù)隻需(xū)一個工(gōng)作台即(jí)可。這裏采用(yòng)BA321 型雙主軸單工作台臥式加工中(zhōng)心。為了加工空間曲麵,在橫梁式工(gōng)作台上(shàng)設置兩個第5軸,實現五軸聯動加工。主軸轉速40000r /min,兩個工件同時加工完成,加工(gōng)時(shí)間為(wéi)3. 6min。

圖(tú)10 為(wéi)一體(tǐ)積較大的(de)汽(qì)車變速箱殼體,其特點是壁厚(hòu)較薄,且為鋁件,加工時容易變形。為了加工該零件,采用BAW06-22 型雙主(zhǔ)軸(zhóu)雙工作台臥式加工中心。每個工作台安裝兩個(gè)工件,采用液壓夾緊裝置夾緊工件。通過兩次裝(zhuāng)夾完成(chéng)所有加工(gōng),單件加(jiā)工時間為3. 46min。

由上述應用舉例可以看(kàn)出多主軸臥式加工中心具有極高的生產效率。

4 結束語(yǔ)

多主軸臥(wò)式加工中心展示了高產能機(jī)床的發展方向,其生(shēng)產效率可(kě)以與一些高產能專(zhuān)用機床(chuáng)相比。但與(yǔ)專(zhuān)用機床不(bú)同,它同時具備加工中心的高柔性,適用於不同(tóng)工件的加工,為金(jīn)屬切削(xuē)加工提供了一種經濟高效的加工手段。這類機床特別適用於中等(děng)批量(liàng)或者(zhě)大批量生產,即便是較小批量的加工情況,隻(zhī)要加工(gōng)節拍和工(gōng)件裝夾(jiá)時間配合恰當,也常常可(kě)以實現很好(hǎo)的經濟效益。多(duō)主軸(zhóu)臥式加(jiā)工中心在汽車零部件、液壓氣動件、工程機械等(děng)許多領域都具有廣泛的應用前景。

如果您有機(jī)床行(háng)業(yè)、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com