角接觸(chù)球軸承(chéng)高速精密加工技術是未來20 年中國裝(zhuāng)備製造業發展趨勢之一[1]。機床的高(gāo)效和高精度要求受製於主軸軸承係(xì)統的轉速和剛度。目前(qián),機床主軸軸承主要采用高速精(jīng)密角接觸球軸承。主軸(zhóu)的高速性能受到多種(zhǒng)因素的影響,其中,軸承(chéng)的高速性能是主要(yào)影響因素(sù)之一。主軸軸承的速度性能常用速度指標dmn 值來評定。dmn 值用軸承的節圓直(zhí)徑或內徑乘以軸承極限轉速來表示,單位為mm·r /min。dmn 值超過0. 6 × 106 稱為高速,超過1. 8 ×106 稱為超高速[2]。在高速(sù)情況下,由(yóu)於慣性載(zǎi)荷增加,離心力增大使(shǐ)內外圈接觸載荷增加,同時溝道接觸區繞接觸法線的自旋滑動和差動滑動會(huì)產生大量的(de)摩擦熱,從而造成軸承燒傷和(hé)熱咬合。摩(mó)擦熱使得軸(zhóu)承溫升嚴重,熱膨脹會使軸承軸向移動、徑向伸長,改變了主軸軸(zhóu)承係統的剛度,進而會影(yǐng)響(xiǎng)主軸(zhóu)精度及機(jī)床加工質(zhì)量,嚴重情況下會使軸承損壞,機床無法正常(cháng)工作。從軸承動力學角(jiǎo)度研究高速主軸(zhóu)軸承的摩擦熱計(jì)算是普遍研究的重點[3 - 4],而(ér)本文在(zài)主軸軸承溫度實驗的基礎上,通過BP 神經網絡建立主軸軸承溫度預測模(mó)型,根據主軸(zhóu)轉(zhuǎn)速(sù)等條件進行軸承溫度預測和分析。

BP 神經(jīng)網絡能學習和存儲大量的輸入—輸(shū)出模式映射關係,通過誤差反向傳播來(lái)不斷調整網絡的權值和閾值,使網絡的(de)誤差平方和最(zuì)小。BP 神經網絡的信息是(shì)分(fèn)布存儲和並行處理的,所以它具有很強(qiáng)的容錯性和很快的處(chù)理速(sù)度,通過訓(xùn)練網絡的逼近函數可對現象進行(háng)識別(bié),適合求解內部(bù)機製(zhì)的(de)複雜(zá)問題(tí),如本文的主軸軸承的溫度分布預測。

1 主軸軸承溫度測試

圖(tú)1 是(shì)主軸軸承空載運轉和(hé)溫度測試實驗台。

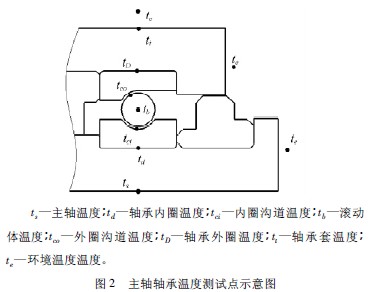

在溫度測試過程(chéng)中利用了熱電偶、點溫計和(hé)TI55FT- 3L 熱成像儀,分別測得了主軸溫度ts、軸承內圈溫度td、內圈溝道溫度tci、滾動體溫度tb、外圈溝道溫度tco、軸(zhóu)承外圈溫度tD、軸承套溫度tt和(hé)環境溫度te共8 個測試點溫度。圖2 是溫(wēn)度測試點示意圖,表明了各個(gè)溫度(dù)測試點的位置。

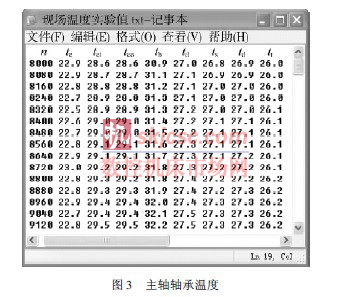

測試(shì)時,通過(guò)改變電主軸轉速(sù)n ( 單位為r /min) 測量得到了係統在不同的(de)摩擦熱下的151 組溫度值數據。測(cè)試的起(qǐ)始轉速為8 000 r /min,以80r /min 為間隔,記錄(lù)在每個速度下(xià)的最高溫度,直到(dào)最終轉速20 000 r /min 為止,如圖3 所示。

2 主(zhǔ)軸軸承溫度預測模型

根據圖3 中的(de)測(cè)試數據確定2 個輸入單元數,編號為0、1,參數分別為n、te; 而(ér)輸出層選擇(zé)主軸—軸承(chéng)—軸承套係統的7 個參數,分別為tci、tco、tb、td、ts、tD、tt。對每個測試溫度,選用(yòng)測試數據的前100個(gè)溫度值用於構建網絡,後51 個(gè)用於測試網(wǎng)絡的泛化能力。

2. 1 BP 神經網絡模型的建立

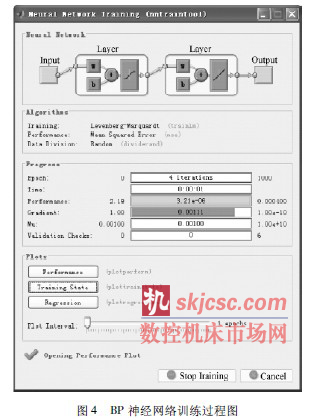

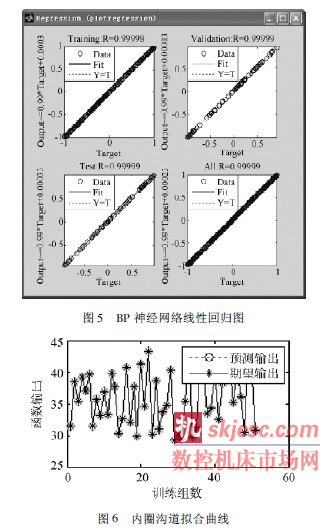

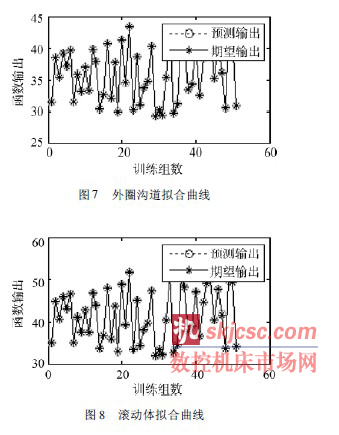

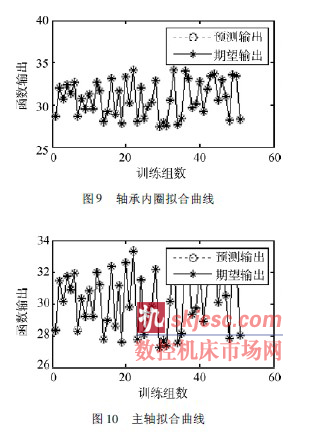

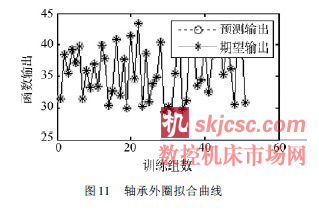

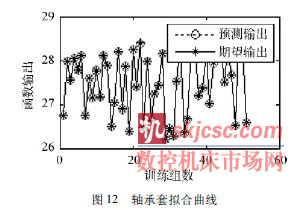

用Matlab 軟件[5]中BP 神經網絡newff( ) 函數構建一個前向BP 神經網絡(luò),在設定訓練次數為1 000、學習(xí)率為0. 001、訓練目標(biāo)為0. 000 4 之後,應用train( ) 對網絡進行訓練,並用預測函數sim( ) 對訓(xùn)練的(de)函數進行預測,驗(yàn)證網絡的泛化能力。圖4 是BP 網(wǎng)絡訓練過程圖。在達到設定網絡精(jīng)度0. 0004時,網絡訓練4 步停止。圖5 為網絡的線性回歸(guī)圖。圖6—12 為網絡的擬合曲線圖(tú)。

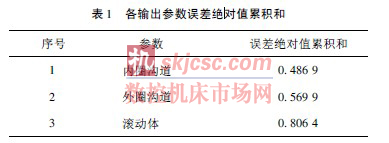

在BP 神經(jīng)網絡構建和訓練(liàn)的基礎上,利用後51 個溫度值和神經網(wǎng)絡分別求解了各輸出參數誤差(chà)絕對值的累積和,見表1。

由圖5 的線性回歸圖線及相關係數R 值 ( 0. 999 99) 、圖6—12 的網絡擬合(hé)曲(qǔ)線以及表(biǎo)1 的網絡累積誤差值可知,所建立的網絡泛化能力強。下(xià)麵就利用該網絡進行軸承溫度預測。

2. 2 主軸軸承溫度預測

根(gēn)據所構建的BP 神(shén)經網絡,輸入主軸轉速和(hé)環境溫度(dù),對各個測試點輸出參數( 溫度) 進行預測。溫度預測結(jié)果見表2。

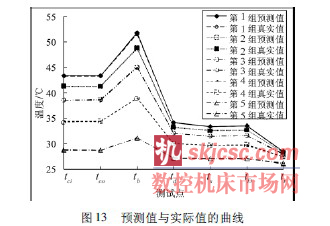

圖13 是(shì)每個工況( 輸入參數為主軸轉數和環境溫度) 下(xià),各(gè)個輸出溫度參數的預(yù)測值與(yǔ)真實值曲線。從圖中可以看出,每組預測值與實際(jì)值的擬合度較高。由表2 可知,預測值與實際值的誤差的絕對值很小( 誤差絕對值最大為0. 172 9) ; 因此,用BP 神經網絡建立(lì)的溫度(dù)預測模型預測在一定轉速和環境溫度下的主(zhǔ)軸軸承各(gè)測點溫度的精確度較高,符合現場(chǎng)溫度測試(shì)數據的規律和(hé)特(tè)點。

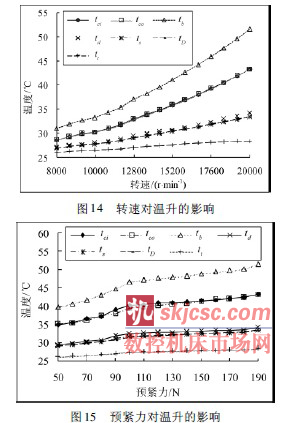

3 主軸軸承(chéng)溫升的影響因素

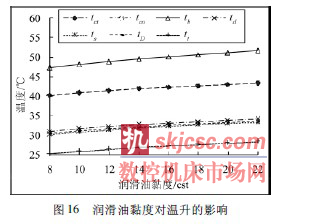

高速電主軸軸承溫升受多種因(yīn)素的影響,如主軸轉(zhuǎn)速、軸(zhóu)承預緊力、軸承的潤滑方(fāng)式、冷卻油(yóu)量、潤滑油量等[6 - 7]。根據圖3 中數據,繪製了軸承各測試點在(zài)不同(tóng)轉速下的溫升曲線圖( 圖14) ; 並且運用同樣的(de)實驗裝(zhuāng)置( 圖1) ,在軸承預緊力(lì)和潤滑油黏度不同的條件下,得到軸承在各測試點的溫(wēn)升曲線(xiàn),見圖15 和圖16。

由(yóu)圖14 可知: 隨主軸轉速增加,軸承係統摩擦生熱越多,溫(wēn)升曲線上升越明顯; 滾動體(tǐ)的溫度最高,軸承內外(wài)圈溝道(dào)( 及內外圈) 的溫度次之,軸承套的溫度影響最小,因為軸承生熱是滾動(dòng)體與溝道的(de)摩擦產生的,遠離滾動體處溫度較低。

由圖15 可知(zhī),預緊力增大也會使軸(zhóu)承的溫升增高,因為預緊力增大使滾動體與滾道間的(de)摩擦增加,但是增加的幅度不明顯,曲線較平滑。

由圖16 可知,隨著黏度的增加,係統各節點的溫度也會上(shàng)升,但是潤滑油的黏度對係統的溫度影響較低,溫度上升的幅度不是(shì)很大。

綜上所述(shù),轉速對軸承係統的溫度影響最大,轉速的(de)增加溫度急劇上升。

4 結論

在(zài)溫(wēn)度測試的基礎上,重點利用BP 神經網絡進行溫度預(yù)測,同時還分析了(le)軸承溫(wēn)升的影響因素。1) 用BP 神經網絡建立了主軸軸承溫度預測模型。由仿真曲線(xiàn)、相關係數和累積誤差表明,所建的BP 神經網絡模型泛化能力強。同時利用網絡進行了實(shí)際的預測,由預測值與實際值(zhí)的曲線(xiàn)圖(tú)及所求的(de)誤差絕對值可知,所建的模型精度較高。2) 利用實驗(yàn)裝置分別測試了(le)在轉速、預緊力以及(jí)潤滑(huá)油黏度不同時軸承(chéng)各(gè)測(cè)試點的溫(wēn)升情況。其結果表明轉速對主軸軸承的溫度影響最為明顯,預緊力次之,潤滑油的黏度影響不大(dà)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本(běn)網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com