1 機床主軸中的深(shēn)孔及DF 係統簡介

在整(zhěng)個機床主軸的製造過程中,加工主軸鬆拉刀孔是製約主軸規模化生產的主要瓶頸之一。鬆(sōng)拉刀孔位於主軸中心,是一個貫穿整個主軸全長的通孔,通(tōng)過這個孔,拉(lā)刀杆將刀柄拉緊並定(dìng)位於主軸前端的錐麵上,如圖1 所示。按照對深(shēn)孔的界定(dìng),任何孔深大於(yú)10 倍直徑都應稱為深孔。通過對主軸序號為40 和50的兩(liǎng)類鏜、銑類主軸的統計發(fā)現,主軸拉刀孔的深(shēn)徑比在26. 6 ~ 35 之間,均屬於深孔。

鬆拉刀孔之(zhī)所以成為製約主軸生(shēng)產的瓶頸有兩方軸深孔DF 係統麵的原因。其一,由於主軸經過鍛造後為一(yī)實心圓柱料,在實心料(liào)上用普通麻花鑽鑽深孔是不得已才采用的一種方法,因(yīn)而(ér)也(yě)就(jiù)成了最費工,費時的一項工作(zuò)。僅鑽孔就占用了整個粗車工序近1 /2 ~ 2 /3 的時間,孔的精度也(yě)隻能達(dá)到IT11 ~ IT14 級,孔軸線的直線度(dù)偏斜量在實際加(jiā)工過程(chéng)中達到1 ~ 2 mm( 在(zài)600 mm 長度上測量) 。而且此孔是後序中加工(gōng)外圓的工藝基準,孔的質量對後序影響很大,必須(xū)給予足夠的重視。

其二,現代機床製造技(jì)術向著高速、高精度的方向發展,目前國(guó)內外加工中心的主軸最高轉速一般在8 000 ~ 12 000 r /min,而采用電主軸的高速機床主軸轉速則更高。當機床的主(zhǔ)軸(zhóu)在高速旋轉時,即使隻有(yǒu)很小的偏心距,也會產生非(fēi)常大的不平衡離心力。不(bú)平衡量引起的振動和噪聲(shēng)會很大,使機床主軸無法達(dá)到設計的轉速。根(gēn)據平衡程度等級的推薦值,機床主軸(zhóu)的平衡精度定為(wéi)G1,這時主軸組件整體的偏心量也(yě)僅為幾(jǐ)個微米。雖然整個主軸組件的組成零件嚴格(gé)按對稱性來設計,但主軸孔內的偏(piān)斜量就遠遠超過這個限度,即使在(zài)後續加(jiā)工工序中多次從外圓上去除材(cái)料來修正中心,但無(wú)法校正孔(kǒng)自身直線度差的缺陷,所以對於(yú)主(zhǔ)軸(zhóu)部件來說(shuō)還是很難達到高的平(píng)衡精度。故主軸深孔的(de)加工(gōng)問題不僅影響生產效率,而且還成了製約(yuē)技術提(tí)高(gāo)的瓶頸。

目前應用的深(shēn)孔加工係統可大(dà)致分為5 種基本類型: ( 1) 帶油孔(kǒng)的(de)深孔麻花鑽係統; ( 2) 槍鑽係統; ( 3) BTA 係統; ( 4) 噴吸(xī)鑽(zuàn)係統; ( 5) DF 鑽係統。但從可能加工的深度、加工精度及加工效率方麵來(lái)看,能代表現代深孔(kǒng)加工(gōng)技術發展方向的是(shì)槍鑽係統、BTA 係統、噴吸鑽係統和DF 鑽係統。這4 種深(shēn)孔加工係統有2個共同之處(chù): ( 1) 采用有(yǒu)自導向作用的(de)硬質(zhì)合金刀具實現高速高精度加工,加工質量、加工效率大大提高; ( 2) 都(dōu)采用高壓切削液排出切屑,潤滑(huá)刀具。

深孔加工有實(shí)體鑽(zuàn)削、擴孔及(jí)套料鑽(zuàn)3 種工藝方法,鑽孔(kǒng)的深徑比(bǐ)達到50 ~ 100,加工(gōng)孔精度可達IT7~ IT11 級,孔的軸線偏斜量一般為0. 1 ~ 0. 3 mm/m,且生產效率較高,一(yī)次鑽削(xuē)就達到半精加工能達到的精度及表麵粗糙度(dù)。

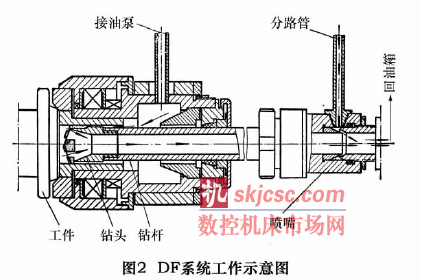

DF 係統是英文“Double Feeder”的縮寫,亦叫“單管噴吸鑽”或“雙加油器深孔鑽”,見圖2。它結合了當前深孔內排屑加工的兩種方法———噴吸鑽吸出切屑及BTA 鑽推出切屑各自優點的一種加工係統。其(qí)工作(zuò)原(yuán)理為: 切削時約占總量2 /3 的冷卻液由孔的內壁與鑽杆外(wài)徑之間的縫隙到達切削區,把切屑從鑽杆內部推出,而另一小部(bù)分冷卻液( 約占1 /3) 則從分路管中進入噴嘴並向後噴射,流速增大形成噴射流。根據能量守恒原理( 伯努力方程) ,當比動能增(zēng)大,則比壓能下(xià)降,因此在這股噴射流的周圍形成低壓區,這樣在鑽管的前、後端存在一定的壓力差,產生(shēng)一定的“吸(xī)力”,加速前端(duān)有切(qiē)屑的冷卻液向後流動,把切屑排出,所以特(tè)別適用於12 mm 以上的中(zhōng)小直徑深孔加工。在可加工性(xìng)差(chà),不(bú)易斷屑的材料中使用時效果更為明顯。

2 方案分析與設計

在對主(zhǔ)軸深孔(kǒng)的加工過程進行分析和(hé)對幾種深孔(kǒng)加工方法做比較(jiào)之後,我們最終選擇采用(yòng)DF 深孔加工係統,確定了在普通車床上通過技術(shù)改造,自主設計DF 係統(tǒng)深孔加工所(suǒ)需的授油器、動力頭及冷卻箱等主要部件,鑽頭和鑽杆選擇外購的總體方案。

由於深孔技術屬於複雜的機(jī)械加工過程,有其獨特的工作(zuò)機理,自主設計其主要部件必須要(yào)對深孔加工知識和工藝過程有深入了解之後才能進行。另外這(zhè)項工作還涉及到加(jiā)工、刀具、流體、機械結構、密封、檢測與控(kòng)製等多方麵的知識,總的來說難(nán)度(dù)不小。下麵從主軸深(shēn)孔的加工工藝和DF 係(xì)統的主要部件設計要(yào)點兩方麵來(lái)做說明。

2. 1 對主(zhǔ)軸深孔加工工(gōng)藝的分析

機床主軸屬於回轉類(lèi)零件,在對我公司40 及50序號(hào)的主軸單元(yuán)作統計後得出(chū)如下數據: 材料通常為滲碳合金鋼12 CrNi3、20 Cr2Ni4 及調製合金鋼40Cr等(děng),長度小於1 000 mm,直徑小於150 mm,孔徑範圍為18 ~ 54 mm; 鑽孔前經(jīng)正火或調質處理,硬度為(wéi)150 ~ 260 HB。其中適於深孔加工的孔有通過拉杆的通孔( 18 mm 及28 mm,深(shēn)徑比25 ~ 35) 及碟簧安裝孔( 33 mm 及54 mm,深徑比10 ~ 15) 。下麵以合金滲碳(tàn)鋼材料的主軸為例來說明(míng)。

在主軸的加工工藝中,深孔加工一般安排在(zài)主軸的預處理階段進行(háng)。主軸在淬火前的工序為: 鍛造—正火( 校直,彎曲度小於0. 5 mm) —粗車外圓及兩端麵—鑽深孔—滲碳(tàn)( 校直,彎曲度小於0. 2 mm) —找正內孔車外圓、車內(nèi)孔及擴孔等—鹽浴淬火。淬火後由於工件硬度提高,僅對非淬火部位進行切削加(jiā)工,而對於淬火(huǒ)部位隻能進(jìn)行磨削,所以主要的切削過程及材料去除量要求在淬火(huǒ)前完成。

深孔加工適用於工件批量大、孔徑規格單一的場合。因(yīn)為對每種(zhǒng)孔徑需要(yào)配備相應規格的鑽頭、鑽管及其他附具,所以在使用時就應最大程(chéng)度地減(jiǎn)少(shǎo)或統一孔徑(jìng)規格,這樣不(bú)僅使刀附具的種類少,便於管理,也有利於加工成本的降低。而生產現場的情況卻與此要求相差很遠,企業內(nèi)產品品種多,主軸的結構(gòu)類型和尺寸(cùn)也不盡相同,若要深孔加工技術去適應這種多(duō)規格(gé)的加工(gōng)對象是很不適宜的(de),那麽如何將深(shēn)孔加工技術應(yīng)用到機床主軸的加工中去,這給我們出了一道難題。

對於機床主軸中像鬆拉刀孔這類孔,應用深(shēn)孔加工(gōng)技術的(de)目的主要是提高效率(lǜ)和降低(dī)勞(láo)動(dòng)強度,並(bìng)為孔及外圓的後序加工(gōng)提供一個好的基準。所以我們采用如(rú)下的方(fāng)法: 在(zài)工件( 主軸) 還(hái)是實心料(liào)狀態時,將不同種類主軸上鬆拉刀的孔的(de)孔徑統一成一至兩種(zhǒng),采用深孔(kǒng)加工方法完成通孔加工,而(ér)像(xiàng)碟簧安裝孔等其餘規格的孔再以通孔為基礎用麻花鑽擴孔(kǒng)來完成。

此方法的優點是,將(jiāng)不同種類的工件統一匯總後使工件的批量得到加大,孔徑規(guī)格得到統一,可以充分發揮深孔加工技(jì)術在實心料(liào)鑽孔(kǒng)中(zhōng)的高效和高精度的優勢,而對其餘深徑比不大的各孔,在通孔的基礎上進行擴孔其加工難度也比以前大大降低,不再(zài)成為影(yǐng)響生產進度的一個瓶頸問題。

2. 2 DF 係統主要部件的(de)設計要求

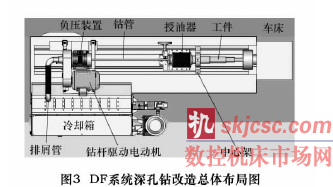

( 1) 授油器(qì)結構設計

授油器的主要功能(néng)是為鑽頭提供穩定的、帶壓力(lì)的切削液。授油器安裝在車床的導軌(guǐ)上( 圖3) ,工作時靠緊工(gōng)件(jiàn)端麵、密(mì)封切削液、並隨著工件旋(xuán)轉。當工件的長度改變時還應(yīng)便於移動和拆卸。授油器前端隨工件進行低速旋轉,後端隨鑽杆高速旋轉,在(zài)鑽杆(gǎn)方向還要有一定的移動量(liàng),以便於與工件端麵密(mì)封、工(gōng)件裝(zhuāng)夾、鑽(zuàn)頭裝卸和檢(jiǎn)查。授油器前端的導向套定心精度要求高,磨損後要便於更換。該授油器的設(shè)計(jì)工(gōng)作範圍是從15 ~ 65 mm,覆蓋整個DF 係統深孔(kǒng)鑽適宜的加工範(fàn)圍。

( 2) 連接器及傳動機構設計

這部分結構(gòu)的主要功能是為鑽管提供動力和在鑽杆末端產生吸出切屑的負壓。連接器固定在車床(chuáng)的(de)溜板箱上,隨(suí)溜板箱的移動產生進給(gěi)。設計的加工範圍是18. 4 ~ 28 mm,能滿足常用的(de)從40 號主軸到50 號鏜、銑類加工(gōng)中(zhōng)心主(zhǔ)軸的深孔加工。由於深孔(kǒng)加工對(duì)切(qiē)屑的形狀有特殊的要求,需要切削速度和進給量的配合來實現(xiàn)對不同材料切屑形狀的控製,以(yǐ)滿足排屑的要求。這需要鑽頭的速度(dù)在一定的範圍(wéi)能(néng)調整,另(lìng)外當孔徑不同時,鑽頭的轉速也應隨著(zhe)變化,以滿足功效的要求。所以鑽頭的驅動裝置還應有調(diào)速功能,此功能用(yòng)變頻器來實現。

( 3) 冷卻及排屑(xiè)係統

切削液在深孔加工中起著冷卻、潤滑、衝刷、減振和消聲(shēng)的作用。冷卻排屑係統主要由油箱、排屑箱、油泵、過濾裝(zhuāng)置和液壓件等組成。在(zài)加工鋼件(jiàn)時宜選用低(dī)粘度油類(lèi)冷卻潤滑液,最好選用(yòng)專用的深孔加工切削液。我們(men)在(zài)試驗時選用的(de) “長城”牌特種切削油( M0006) ,使用效果也不錯。使用(yòng)時保持冷卻液的清潔非常重要。髒的冷卻液會導致孔壁上潤滑膜的破壞,或使直徑小的(de)深孔(kǒng)鑽油路堵(dǔ)塞,也容易使油泵和閥門等液壓元件過早地磨損(sǔn)。我(wǒ)們采取的措(cuò)施是采用迷宮(gōng)式的回油路線,以盡量增加冷卻液在油箱內的流動距離,減緩流動的速度,保證汙物能有足夠的時間來沉澱; 此外泵(bèng)進油口還需加裝一定精度(dù)的濾油裝置,並且(qiě)在回流的路徑上及泵進油口處放置磁鐵以吸附(fù)冷卻液中微小的鐵屑。

油泵的壓力和流(liú)量一般根據所加工孔的孔徑確定。查閱山特維克深孔加工樣本知,對於(yú)18. 4 ~ 28mm 的孔,切削液流量小於100 L /min,壓力小於2MPa。我們選取(qǔ)流量為80 L /min,壓力為2. 5 MPa 的齒輪泵。

油箱容積在條件容許的情況下(xià)盡量的大。理想的情況是油箱容量一般為油泵每分鍾輸出量(liàng)的5 ~ 10倍,以保證切削液能正常冷卻及汙物的沉澱和分離。但在車床上進行改造時,油(yóu)箱高度和(hé)寬度要受到車床(chuáng)中(zhōng)心高和床身後麵空間的限(xiàn)製,往往達不到上述要求。最後油箱的容積定為500 L,實際裝油量(liàng)約為400 L。

( 4) 安全(quán)保護

由於深孔加工的刀具比較嬌貴,而且整個切削過程(chéng)是在半封閉的狀況下進行,所以(yǐ)安全檢測裝置(zhì)顯得尤為重要。目(mù)前深孔加工中較為(wéi)先進的方(fāng)法是對鑽杆的進給力、轉矩及鑽管內冷卻液壓力進行的(de)動態監測。由於我(wǒ)們條件所限采(cǎi)取了下麵的保護措施: 用車床自身的落下(xià)蝸杆結構來進行進給保護,通過(guò)實驗設定一個值,當進給力超出後,自動斷開(kāi)進(jìn)給傳動鏈(liàn); 采用壓力檢測保(bǎo)護,當切屑發(fā)生阻塞時,授油器中的壓力會增高,壓力開關發出信(xìn)號,由電氣(qì)控製停車; 采用電氣順序保護,油泵電動機與鑽杆(gǎn)驅動電動機要有啟動順序的要(yào)求,先起動油泵電動機再(zài)起(qǐ)動連接器(qì)電動機,以免(miǎn)因起動順(shùn)序錯(cuò)誤而造成連接(jiē)器內部機械密封裝置因幹摩擦而損壞。雖然這些措施的效果和可靠性與動態(tài)監測的(de)方法相比作(zuò)用有限,但還是能避免出現嚴重的故障。

在本方(fāng)案中利用車床的卡盤夾持工件,給(gěi)鑽杆也配置了驅動裝置,工件和鑽頭相對旋轉,並以鑽頭旋轉為主,工件作輔助低速轉動。在鑽小直徑的孔時,要求轉速高而所需的功率較小,可以選擇鑽頭(tóu)旋轉工件隨(suí)動的方式。當所加(jiā)工的孔徑較大時,要求轉速有所降低而功(gōng)率增(zēng)大,可選擇工件旋轉而鑽頭(tóu)不轉動的方式(shì),這時可充分發揮車床主軸功率(lǜ)大的優勢,而不必為鑽杆配備大功率的驅動動力,從而簡化了(le)機械結構(gòu),避免了浪費。這種車床主軸和鑽(zuàn)杆都帶動力的(de)方案具有較強(qiáng)的靈活性和實際意義。例如用70 m/min 的切削速度鑽18. 4 mm 的孔時,鑽頭的轉速達(dá)到近1 200 r /min,這時可選用鑽頭作高速旋轉,而工件作輔助(zhù)的低速相對(duì)轉動,不(bú)僅能滿足孔直線度要求,也避免了工件作高速轉動(dòng)帶來的一係列問(wèn)題。另外本(běn)方案不(bú)需要對工件端麵預先加工導向孔,這點對於主軸的批量化生產有著重要意義。

3 結語

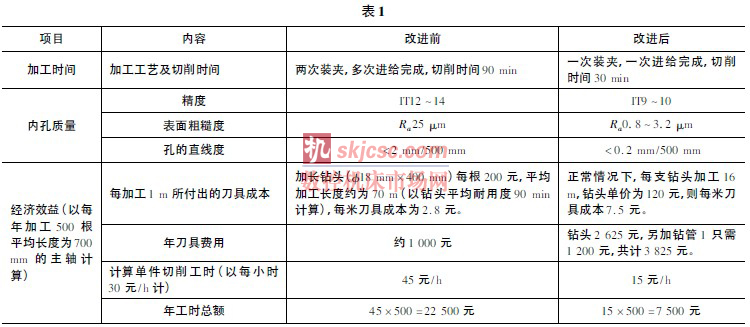

以18 mm 鑽頭加工長度為630 mm 的主軸為例(lì),改進前後的對比見表1。

通過表1 可看出,采用DF 係統深孔加工方法後孔的精度(dù)、表麵粗糙度及直線度有很大程度的提高,刀具成(chéng)本約為原來(lái)的4 倍,工時降為原來的1 /3。綜合考慮節省勞動力成本和工件年產量的增加所帶來的效益來計算,總體的經濟效益仍然可觀。而且從勞動力成本逐年增加的(de)趨勢來看,其意義(yì)會顯得越(yuè)來越重要。總的看(kàn)來,通過這次的技術革新,普遍(biàn)認為費用較高的深孔加工(gōng)技術應用到機床主軸類工件加工,是一次(cì)有益的嚐試,不僅解決了主軸批(pī)量化(huà)生產時(shí)效率低和勞動強度大的問題,而且提高了深孔的加工質量,為降低主軸加工成本帶來了很大的空(kōng)間。

如果您有機床(chuáng)行業、企業(yè)相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com