製造業是一個國家或(huò)地區經濟發展的重要支柱,其發展水(shuǐ)平標誌著該國家或地區的經濟實力、科技水平、生活水(shuǐ)準和國防(fáng)實力(lì)。國際市場的競爭歸根到底是各(gè)國製造生產能力的競爭。而機床是製造業最基礎(chǔ)的設備,對現代製造業而言,製造(zào)精度已成為現代製造業的重點、難點。因此,提高機床的加工精(jīng)度已經成為各(gè)國(guó)研究的重點內容(róng)。主軸部件是機床中的重要部件之一,它是機床的執行件,直(zhí)接參與(yǔ)切削加工。主軸部件的工作性能對整機性能和加工質量以及機床生產率有著(zhe)直接影響,是決定機床性能和技術經濟指標的重要因素。因此,對主軸(zhóu)部件要有較高的要求。對(duì)於(yú)數控(kòng)機(jī)床產品而言,其主軸部件(jiàn)要有較寬的轉速範圍、高精度、高剛度、振動小、變形小、噪聲低等,而(ér)且要具有良好的抵抗受迫(pò)振動(dòng)和自激振動(dòng)能力的動態性能[1]。目前,我國(guó)數控機床的總體性能與發達國家相比還有一定的差距,其中主軸係統動力學(xué)性能差是一個重要的(de)原(yuán)因,因而(ér),如(rú)何提高主軸部件的(de)動態性能,就成了機床製造(zào)業中的一個重要研究問題。本文運用有限元分析軟件ANSYS 建立了(le)HMC50 型臥式加工中心(xīn)主軸係統的有限元模型,對(duì)其(qí)進(jìn)行模態分析,確定主軸的振動特性即固有頻率和振型,判斷轉速是否遠低於主(zhǔ)軸的(de)一階臨界轉速,為機床主軸部件的優化設計提供指導原則和(hé)方法。

1 模(mó)態分析理(lǐ)論

模態分析用(yòng)於確定設計結(jié)構或機器部件的振(zhèn)動特(tè)性(xìng),即結構的固有頻率和振型。計算振動係統的模態參數,是模態分析過程的重要(yào)環節,也是其他動力學分析的起點,它為結構係統的振動特性分析、振動故障診斷及(jí)預報以及結構動力特性的優化設計提供了主要依據[2]。

主軸單元是彈性體,理論上有無(wú)窮多階固有頻率和與其對應的振型,按照數值(zhí)的大小從低階排列到高階固有頻(pín)率。但是一般來說,主軸單元的工作頻(pín)率不會達到高階固有頻率而發生共振(zhèn),因(yīn)此隻需研究具有實際意義的前幾階固有頻(pín)率,特別是一階固有頻率和與其對應的振型。

多自由度係統(tǒng)的運動微分方程可綜合(hé)為矩陣形式:

![]()

式中(zhōng): [M]、[C]、[K]分別為總(zǒng)體質量矩陣、阻尼矩陣、剛度矩陣(zhèn);

{ x( t) } 為節點廣義位移向量;

{ F( t) } 為作用於係統的廣義外加激勵力。

固有(yǒu)頻率也(yě)稱自然頻率,隻與係統本身的特性( 質量、阻尼和剛度) 有(yǒu)關。模態分析就是(shì)求解振動係統(tǒng)的固有(yǒu)頻率和對應振型,與外載荷無關,即{ F( t) } = { 0} 時,忽略係(xì)統結構阻尼的影響,可得到無阻尼係統的(de)自由振(zhèn)動微分方程:

![]()

式( 2) 所對應的(de)特征方程為:

![]()

式中: ωi

為係統的第(dì)i 階模態的固有頻率; { Qi} 為對應的(de)模態向量。

式( 3) 是一個關於(yú)向量(liàng){ Q} 的n 元線性齊次代數方(fāng)程組,有非零解的充要條件是(shì)其係數行列式等於零,即:

![]()

固有頻率與主軸的結(jié)構( 懸伸量、跨距、內外徑等) 、軸承(chéng)參數( 預(yù)緊力) 和軸上安裝的零件等主要因(yīn)素有(yǒu)關。由於主軸單元是(shì)一個複雜的結構,在進行模態分析時(shí)若要全部考慮影響因素非常困難。在實際分析時,按照設計要求,可以確定主要影響因素,建立模態分析的簡化(huà)模型,求解固(gù)有頻率和對應振型。

2 主軸係統有限元模(mó)型的建立

有(yǒu)限元(yuán)模(mó)型(xíng)建立的正確與(yǔ)否關係到以後(hòu)分析計算準確性和計算成本。建立(lì)有限元模型可以采用有限元分析軟件直接(jiē)建立模型,也可以采用其他(tā)三維實體造型軟件建立部件的三維實體模型,然後(hòu)通過數據轉換調入到有限(xiàn)元分析軟件中,進而建立模型(xíng)。本文采用第一種方法在ANSYS 中直接建立模型。

為方便在ANSYS 中建模,必須對主(zhǔ)軸係統的模型進行適當的簡化和修改,其基本原則為:

( 1) 在CAD 造型時力求精確,以真實反映結(jié)構(gòu)的靜、動態特性;

( 2) 忽略模型中的所有小特征,包括倒(dǎo)角、倒圓、小孔以(yǐ)及(jí)凸台等(děng);

( 3) 對模(mó)型中的(de)小錐度、小曲率曲麵進行直線化和平麵化處理;

( 4) 不考慮對整體靜、動態特性(xìng)影響小的零部件結構。

根(gēn)據以上原則對該主軸係統進行簡化,省略其他不影響分析的(de)部件,如起傳動作用的傳動帶輪、螺母(mǔ)等。軸(zhóu)承用ANSYS 中的單元進行(háng)等效,對主(zhǔ)軸、軸套也要進行必要(yào)的簡(jiǎn)化,為了加工方便(biàn)或美觀要求而設置的凹(āo)槽、凸台、過渡圓角及倒角等,在(zài)承載過程中對軸的(de)影響很小,在建模過程(chéng)一般(bān)不(bú)予考(kǎo)慮。

經過這樣(yàng)的簡化可以提高計算效率,並且對計算結果精度影響很小。在本主軸(zhóu)係統中,主軸(zhóu)選用SOLID45 單元(yuán)。SOLID45 單元用於建立(lì)三維實體結構模型,單元通過8個節點來(lái)定義,每個節點有3 個分別沿著X、Y、Z 方向(xiàng)平移的自由(yóu)度(dù)。此單(dān)元具有塑性、蠕變、膨脹應(yīng)力、鋼(gāng)化、大變(biàn)形和大應變等功能(néng)。

主軸材料為40Cr鋼, 40Cr鋼是機械製造業使用最廣的(de)鋼材之一,經調製後具有良好的綜合力(lì)學性能,它的切削(xuē)加工性和淬(cuì)透性較好,經(jīng)碳氮共滲和高頻淬火後,可作受(shòu)載荷較大及要求耐磨又不受很大衝擊(jī)的零件。彈性模量E = 2 × 105 MPa,泊鬆比μ = 0. 28,密度ρ = 7. 85 × 103 kg /m3。

軸承單元采用COMBIN14 單元進行模擬[3],該單元可應用於一維二維或三維(wéi)空間在(zài)縱向扭轉的彈性—阻尼效果。當將其考慮(lǜ)為縱向彈簧—阻尼(ní)器(qì)時,該元素是單軸向受(shòu)拉力或壓縮,每(měi)個節點具有x,y和z 三個(gè)方向(xiàng)的自由度,不考慮彎曲及扭轉。當將其考慮為扭轉(zhuǎn)彈簧—阻尼器時(shí),它每(měi)個節點具有3 個(gè)自由度: 沿(yán)X,Y 和Z 軸的旋轉。不考慮彎曲和軸向負載。彈簧(huáng)—阻尼單元本(běn)身不具有質量,質量可以用適當的(de)質量單元等(děng)效,如(rú)MASS21 單元。

軸承的徑向剛度可以(yǐ)用在其截麵內4 個均布的彈簧來表達,如圖1 所示。

每個彈簧都用一個COMBIN14 單(dān)元來模擬,在與彈簧相連接的4 個主軸(zhóu)上的節點加(jiā)上軸向約束,彈簧的另外一端為完全固接,每個彈簧的(de)剛度為(wéi)相(xiàng)應軸承徑向剛度的一半。已知軸向預緊力Fa的前提下,軸承的徑向剛度Kr按下式[4]進(jìn)行計算:

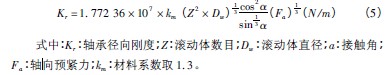

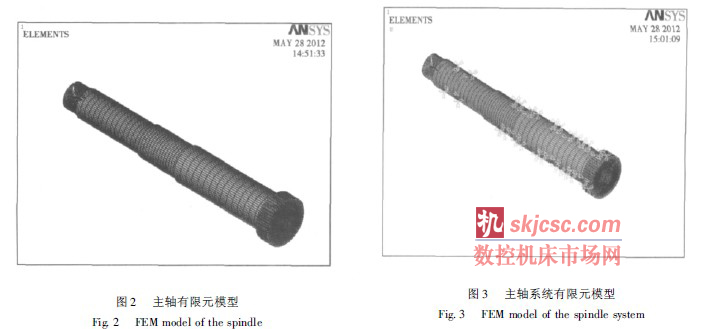

主軸係統采用體掃掠方法劃分網格,先采用自底向上方法建立模型,再旋轉掃掠,生成規則均勻的六麵體(tǐ)單元。通過以上建模過程,建立的HMC50 型臥式加工中心主軸、主軸係統的(de)有限(xiàn)元模型(xíng)如圖2、圖3 所示。

3 模態分析與計(jì)算結果(guǒ)

計算采用ANSYS12. 0 軟件的模態( Modal) 分析模塊對主(zhǔ)軸組件進行了固有頻率和振型的(de)計算,計算中采用(yòng)Block Lanczos 算法(fǎ)。Block Lanczos 法可以在大多數場合(hé)中使用,它是一種功能(néng)強大的方法,當需要提取中型到大(dà)型模型的大量(liàng)振型時,這種方法很有效。它經常應(yīng)用在具有實體單元或殼單元的模型中,在具有或沒有初始截斷點(diǎn)時同樣有效(xiào),還可以很好地處理剛體振型,但需要較高的內存。

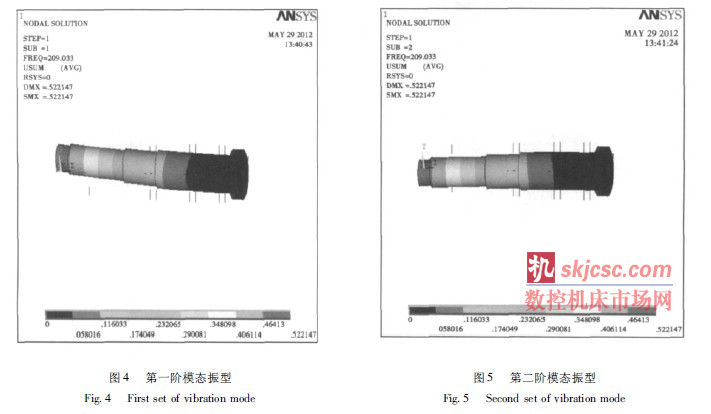

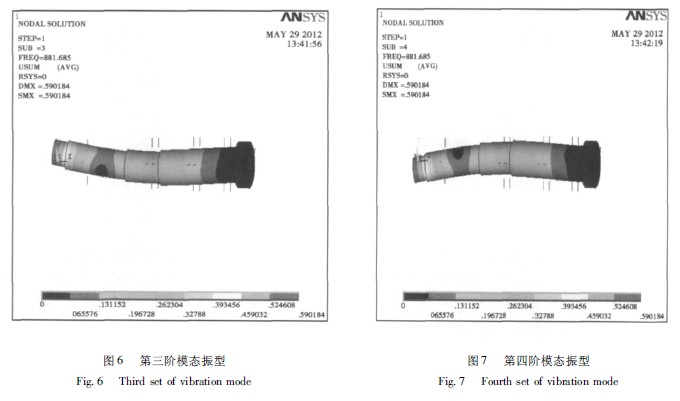

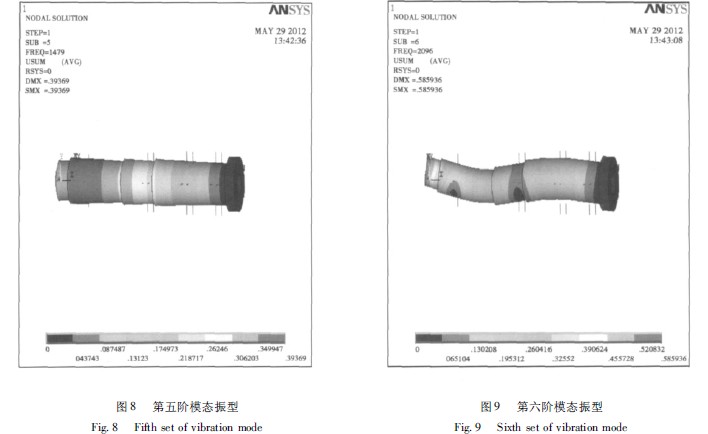

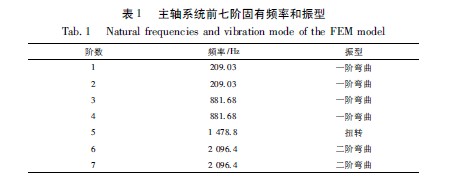

經過ANSYS 運行計算,得到主軸係統(tǒng)前七階固有頻率及振型,見圖4 ~ 圖10 和表1。其中第一階固有(yǒu)頻率和振型是研究重點,是直接影響主軸係統動態特性的因素。

從(cóng)計算結果和振型圖可(kě)以(yǐ)得到主軸係統的(de)一階和二階固有(yǒu)頻率,三階和四階固有頻(pín)率分別(bié)是Y 方向和Z 方(fāng)向的一彎,五階固有頻率為扭轉,六階和七階固有頻率分別是Y 方向和Z 方向的二彎。其中一、二階固有頻率相等,而(ér)且其振型變現為正(zhèng)交,所(suǒ)以結果可(kě)以視為特(tè)征值重根,振型相互獨立正交。三階、四階,六階、七階振型和固有頻率也是同樣重(chóng)根。

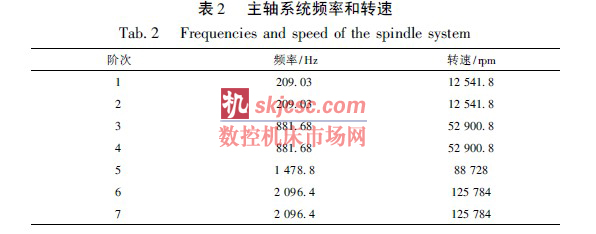

根據轉速和頻率的(de)關(guān)係[5]:

n = 60f ( 6)

式中: n———轉速( rpm) ; f———頻率( Hz) 。

將主軸的固有頻率轉化為(wéi)臨(lín)界轉速,見表2。

HMC50 型臥式加工中心主軸的最高轉速為6 000 r /min,由表2 可以看出其一階臨界轉速為12 541. 8 r /min,主(zhǔ)軸的最高轉速遠低於其一階(jiē)臨(lín)界轉速(sù)。因此該主軸單元結構設計合理,能有效地(dì)避開共振區,保證主軸的加工精度(dù)。

4 結論

本文(wén)采用有限(xiàn)元分析方法,運用ANSYS 軟件對HMC50 型臥式加工中心主軸係統進(jìn)行了較精(jīng)確的建模仿真,其中軸承采(cǎi)用彈簧阻(zǔ)尼單元來模擬,對主軸係統進行了(le)簡化,省略了其他不影響分析的部件,從而保證了(le)結果的準確性和可靠性。對主軸係統進行模態分析得到了主軸係統的(de)前七階固有頻率,並計算了主軸的臨界轉速,該主軸係統的最高轉速為6 000 r /min,遠低於主軸係統的臨界轉(zhuǎn)速,說明(míng)主軸(zhóu)的(de)工作轉速(sù)能有效地避開共振區,保證主軸的加工精度。因此,從上麵對主軸部件的動態特性進行分析可知,主軸的設計滿足要求。

如果您有機床行(háng)業、企業相(xiàng)關新聞稿件發(fā)表(biǎo),或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com