車銑切削力對機械加工的影響

2021-1-7 來源:山西省機(jī)電設計研究(jiū)院 作者(zhě):程聯斌

摘要:為進一步提升車銑複合(hé)加工中心對產品(pǐn)的加工(gōng)精度(dù),在對車(chē)銑加(jiā)工理論研(yán)究的基礎上,重點分析了(le)車銑(xǐ)加工(gōng)技術影響(xiǎng)產(chǎn)品加工精度的關鍵因素,並以曲軸加工為(wéi)例研(yán)究了車銑切削力對機械加工精度的影響機理,為提升車銑加工(gōng)精度提供(gòng)了參考。

關鍵詞:車銑;切削力;機(jī)械加工

0 引言

機械加工是基於機械加工設備對機械零件進(jìn)行加工處理得到滿足要求產品的過程(chéng)。機械加工主要包括車、銑、刨、磨等工種。自20世紀80年代以來,新興的車(chē)銑加工(gōng)技術已被廣泛應用(yòng)於機(jī)械加工行業。車銑加工技術並不是簡單的將車削和銑削(xuē)兩種工種合並於一個機床上,而(ér)是基於車銑合成運動對原材(cái)料表麵進行加(jiā)工處理,使得所得產品(pǐn)的(de)形狀、位置精度以及表麵粗糙度等均滿(mǎn)足(zú)要求。

但是,對於結構相對複雜的零件而言,由於其結(jié)構的複雜性導致其受力情況複雜,使得采用車銑技術加工時常發生零(líng)件變形、產品不合(hé)格等問題。經研究可知,采用車銑技術時影響機械加(jiā)工

精度的(de)因素主要包括車床的幾何(hé)誤差、加工過程(chéng)中車銑切削力以及工件裝夾條件(jiàn)等。本(běn)文將著重研究車(chē)銑切削力對機械加工(gōng)零件精度的影響。

1 、車(chē)銑加工的(de)概述

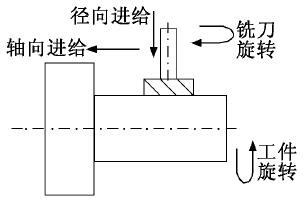

簡單的說,車銑技術是基於工件旋轉和銑刀旋轉的合成運動完成對工(gōng)件的(de)加工,使所(suǒ)得產品在位置、形狀以(yǐ)及表麵粗糙度方(fāng)麵滿足要求的先(xiān)進機械加工(gōng)方法。車銑加工針對零件的加工過程主要包括 4 種運動,分別為銑刀旋轉、工件旋轉、銑刀軸向進給和銑刀徑向進給。

其(qí)中,銑(xǐ)刀旋轉為車銑加工的主(zhǔ)要運動,根據所加工工件的不同特征可對不同零件采取軸向車銑、正交車銑以及(jí)一般車銑(xǐ)等加工工藝。與傳統零件切削加工工藝相比,車銑加工技術具有如下特點:

(1)車銑加工過程主要(yào)為間斷切削,該切削更方便於切屑的排出(chū),並有(yǒu)利於零件在加(jiā)工過程中冷卻,使零件(jiàn)的加工溫度較低。

(2)車銑(xǐ)加工過程中僅需對零件一次裝夾即可完成整個零(líng)件所有工序(xù)或者大部分工序的加工,大大提高了零件的加工效率;同時,一次裝夾也大大避(bì)免了多次裝夾(jiá)所累積的安裝定位誤差,

間接提高了零件加工精度。

(3)車銑加工(gōng)在高速加工過程中對零件的切(qiē)削力僅(jǐn)為傳統加工手段的30%,大大降低了由(yóu)於切削力導致的零件變形的(de)概率;同時,較小的切削力對車床的衝擊力小,保證(zhèng)了(le)車床的精度要求。

(4)車銑加(jiā)工中的車(chē)刀(dāo)和(hé)銑刀均為多刃刀具。多刃刀具的應用一方麵提高了刀具的使用壽命,另(lìng)一方麵在加工過(guò)程中(zhōng)保證了零(líng)件處於相對平(píng)穩的狀(zhuàng)態,進(jìn)而使得所加工零件的表麵粗糙度滿足要求(qiú)。

(5)車銑加工過程中的切削速度是(shì)工件旋轉和刀具旋轉合(hé)成(chéng)的速度,因此,在高速(sù)切削過程中,即使是工件以超低速運行也可保證高速(sù)切削。對於超薄壁零件而言,可確保其在(zài)超低速情況下完成加工任(rèn)務,避免了超薄壁零件在高速旋轉下產生變形。

(6)車 銑(xǐ) 加工對零件 的切(qiē)削變 形 主 要 為 絕(jué) 熱 剪(jiǎn)切,因此,實際加工過程中所產生的(de)絕(jué)大部分熱(rè)量由刀具(jù)帶走,留在工件上的溫度較低,從而減小了待加工零件的熱變形。

2 、影響工件加(jiā)工精度的因(yīn)素分析

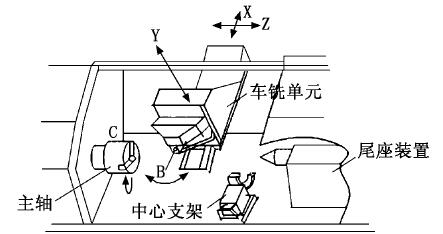

車銑複合加工中心是車銑加工技術的集中體現,也是當今順應時代發展(zhǎn)要求的加工中。車銑複合加工中心結(jié)構如圖(tú)1所示。

圖1 車銑複合加工中心(xīn)結構示意圖

車銑複(fù)合加工中心所加工零件的精度主要由刀具相對於工件的實時位置精度所決定。影響車銑複合加工零件加工精度的因素主要包括機床幾何誤差、切削力、控製係統、加工環境以及熱變形等。

2.1 機床幾何誤差對加工精(jīng)度的影(yǐng)響

機床的幾何誤差(chà)主(zhǔ)要是(shì)由(yóu)機床導軌的誤差、機床主軸的誤差、機床移動部件相互間的垂直誤差以及傳動鏈之間的誤差所累積而成(chéng)的誤差。機床幾何誤差可根據所加工產品的形態對其進行調整或(huò)者(zhě)更換零部件(jiàn)等措施消除。

2.2 切削力對產品加工精度的影響

在實際加(jiā)工過程中,刀具、夾(jiá)具以及工件等均會(huì)受(shòu)到(dào)切削力(lì)、夾緊力(lì)以及傳動力的影(yǐng)響,進而使得工件與刀具之間的相對位置被破壞,從而導致(zhì)產品的加工誤差針(zhēn)對車銑複合加工中心,切削力影(yǐng)響產品(pǐn)加工(gōng)精度的主要原因是切削力會導致機床主軸、尾座以及刀塔(tǎ)變形。

2.3 控製係統對產品加工精度的(de)影響

車銑複合加工中心控製係統由於其算法、靈敏度等因素導致其在實際加工過程(chéng)中存在(zài)零點飄(piāo)移、穩定誤差等問(wèn)題(tí),從而(ér)影響產品的加工精度。

2.4 熱變形(xíng)對產品加工精度(dù)的影響

在(zài)實際加工過程中,機床電機(jī)所發出的熱量(liàng)、各個零部件摩擦所發出熱(rè)量以(yǐ)及工件與刀具在切削過程(chéng)中產生的熱量等(děng)均會導致機床無法按照實際指令完成其相對應的(de)動作或者動作不到位,

導致所加工工件的精度不滿足要(yào)求。

3 、實例分析

在影響工(gōng)件加工精度的眾多(duō)因素(sù)中,切削力對(duì)工件精度影響的比重最大。本文以曲軸的加工為例著重探討車銑切削力(lì)對工件(jiàn)加工精度的影響機理。由於正(zhèng)交(jiāo)車銑(xǐ)主要適用於複雜回轉體的加工和長軸類零件的(de)加工,因此,對(duì)於曲(qǔ)軸的(de)加工而言,采用正交車銑的方式完成。

正交車銑的工作示意圖如圖2所示。

圖(tú)2 正交車銑加工示意圖

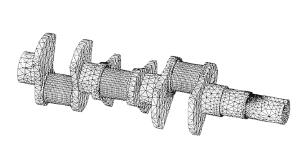

本文采用 ANSYS建模仿真(zhēn)分析的手段研究切削力對工件加工精度的影響。本文所研究(jiū)曲(qǔ)軸共有3個連杆頸和5個主軸頸,連杆頸的直徑為Φ24mm;主軸頸的直徑為Φ25mm;曲軸的(de)連(lián)杆臂長為15mm;曲軸的總長為212mm。曲軸的三維結構如圖3所(suǒ)示。

圖3 曲軸三(sān)維結構

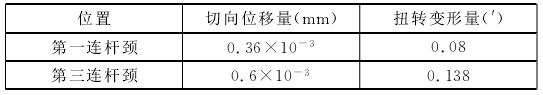

具體仿真結果(guǒ)如下:車銑複合加工中心對(duì)曲軸第一連杆頸加工時,第一(yī)連杆頸處的最大變形(xíng)量為1.028×10-3 mm,第一連杆頸平均切向位移量為3.8×10-4 mm,扭轉變形量為0.087′。對應得出,加工第(dì)一連杆頸時,其餘兩個連杆(gǎn)頸的變形量如(rú)表1所示(shì)。

表1 加工第一連杆頸時其餘(yú)兩個(gè)連杆頸的變形量

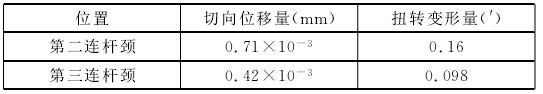

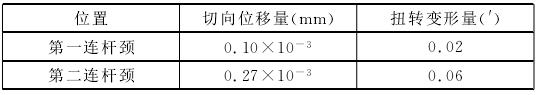

車銑複合加工中心對曲軸第二連杆頸加(jiā)工時,第二連杆頸的最(zuì)大變形量為1.7×10-3 mm,切向平均位移量為9.4×10-4 mm,扭轉變形量為0.215′。對應得出,

加工(gōng)第二(èr)連杆頸時,其餘兩個連杆頸的變形量如表2所示。

表2 加工第二連杆(gǎn)頸時其餘兩個連杆頸的(de)變形量

車銑複合加工中心對曲軸第三連杆頸加工時,第三連杆(gǎn)頸最大變形量為2.6×10-3 mm,平均切向位(wèi)移量為1.27×10-3 mm,扭轉變形量為0.291′。對應得出

,加工第三連杆頸時,其餘(yú)兩個連杆頸的變形(xíng)量如(rú)表(biǎo)3所示。

表3 加工第三(sān)連杆頸時其餘兩個連杆頸的變形量

綜(zōng)上所述(shù):根據工藝要求對第一、第二、第三連杆頸進行加工時,其對應的扭轉變形量(liàng)逐漸增大,且最終扭轉變形(xíng)量為0.291′。經仿真分析(xī)可知:切削力導致曲軸加(jiā)工(gōng)相位角(jiǎo)的誤差為0.291′。

4 、結(jié)語

車銑加工(gōng)作為當前機械加工中相對先進(jìn)的加工技術被(bèi)廣泛應用於零部件的加工中,車銑複合加工中心作為車銑加工技術的集中體現是未來機械加工設備的發展方向(xiàng)。為進一步提升車銑加工技術的(de)加工精,需準確掌握影(yǐng)響產品加工精度的因素(sù),分析各類因素影響(xiǎng)產品加工精(jīng)度的(de)機理。經研究,切削力對車銑(xǐ)加工產品的加工誤(wù)差會不斷累加,進而影響產(chǎn)品的加工精度。

投稿箱:

如(rú)果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一(yī)台加工(gōng)中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何(hé)去何從?

- 中國的技術(shù)工人都去哪裏了?

- 機械老板做(zuò)了十(shí)多年,為何還是小(xiǎo)作坊?

- 機械行業最新自殺性營銷,害人害己!不(bú)倒閉才

- 製造業大逃亡(wáng)

- 智能時代(dài),少談點智造,多談點製(zhì)造

- 現(xiàn)實麵前,國(guó)人沉(chén)默。製造業的騰飛,要從機床

- 一文搞懂數控(kòng)車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳(chuán)統鑽削與(yǔ)螺旋銑孔加工工藝的區(qū)別