論單(dān)刃螺紋銑刀銑削螺紋(wén)的加工(gōng)方法及編(biān)程

2018-3-23 來源:雲南能源職業技術學院 作者:崔亞(yà)軍(jun1)

摘要:在加工中心、數控銑機床上,使用螺(luó)紋銑刀銑削(xuē)螺紋已逐步(bù)成為一種重要的螺紋加工方法,在理解、掌握螺紋銑刀銑削螺紋原理的基礎上,合理的選(xuǎn)用單(dān)刃(rèn)螺(luó)紋銑刀及使用數控係統的特(tè)殊功能和宏指令,編製科學、高效的加工程序,可充分發揮數控機床、數控(kòng)係統的應用潛力,提高螺紋的(de)加工精度(dù)及(jí)加工效率,降低零件的加工成本。

關鍵(jiàn)詞:單刃(rèn)螺紋(wén)銑刀;加工方(fāng)法(fǎ);編程

0、引言

在機械製造業及其他行(háng)業中,螺紋聯接方(fāng)式被廣泛應用,由(yóu)於使用場合的不同,螺紋的形式也各不相同,從外觀上看,主(zhǔ)要(yào)有內、外兩種形式,按牙型截麵形狀看,主要有三角形、梯形、矩形(xíng)和鋸齒形等形式,其中,以牙(yá)型為三角形的螺紋最為(wéi)常見,也應用得最為普遍(biàn)。

現代的螺紋加工方法主要有非切削加工和切削加工(gōng)兩大類(lèi):非切削加工就是采用與被加工(gōng)螺紋(wén)牙型相同的滾壓模具與工件同步旋轉(或移動),使工件產生塑性變形,以得到所需螺紋的加工方法,主(zhǔ)要用在大批量的標準件加工中(zhōng);切削加工(gōng)就是通過車、銑、攻絲、磨等切削(xuē)機床加(jiā)工,獲得螺(luó)紋的加工方法。目(mù)前,在機械製造業中,切削加工(gōng)仍然(rán)是螺(luó)紋加工的主要的(de)方法,隨著數控技術發展和數控機床的普及,在數控機床上,銑削螺紋正在成為一種新的螺(luó)紋加工方法,由於數控機床具有(yǒu)較高柔性、高精度和高效率等特點,在(zài)螺紋的銑削過程中,對(duì)螺紋的旋向、直徑和螺距調整極為方便,這是傳統采用絲錐、板牙等加工方法所不能達到的,因此(cǐ),螺紋銑削加工正逐步成為螺紋切削(xuē)加工中重要的加工方法。

1、單刃螺紋銑刀螺(luó)紋銑削的加工

1.1 螺紋銑削的原理。

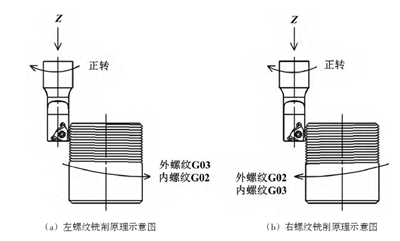

采用與被加工螺紋相同齒形的刀刃的螺紋(wén)銑刀,刀具在水平平麵上每運動一(yī)周,垂直平麵直線移動一個屍(導程),重(chóng)複這個加(jiā)工過程就完成了(le)螺紋的加工。在實際加工中,螺紋銑刀在主軸(zhóu)的帶動下作螺(luó)旋銑削加工,每螺旋(xuán)銑削(xuē)一周,刀具的Z軸方向移(yí)動一個(gè)下刀高度(導程)。

圖1 螺紋銑削原理示意(yì)圖

1.2 螺(luó)紋銑刀

隨著刀具(jù)製造業的發展,新(xīn)的刀具材料、工藝廣泛(fàn)的應用,螺紋銑刀也由原來的高速鋼、硬質合金整體(tǐ)式銑刀,發展到帶塗層的可更換刀片的機夾式銑(xǐ)刀,目前,使用最多的有:單刃可(kě)轉位(wèi)螺紋銑刀,多刃可更換刀片螺紋銑刀和多刃多頭螺紋銑刀三(sān)大類。

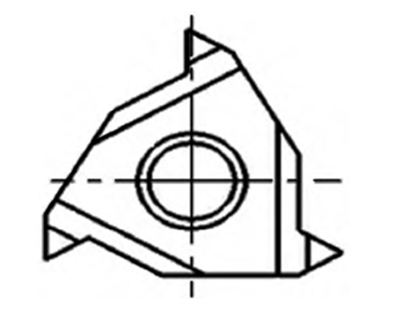

(1) 單刃可轉位螺紋銑刀:如圖2所示,螺紋銑(xǐ)刀的螺距不固定,可(kě)加工任意螺距(jù)的螺紋。結構像內螺紋刀(dāo),優點是(shì),刀片可以與(yǔ)螺紋車刀通用,每次加工隻(zhī)用一(yī)個螺紋加工齒,當(dāng)一個加工齒磨損後,還可以更換其餘(yú)兩個齒使(shǐ)用,使用成本低,且規格齊全,價格低廉,容易(yì)購買;缺點是,加工效率較低,不(bú)適宜大批量生產。

圖2 單刃可轉位螺紋銑刀

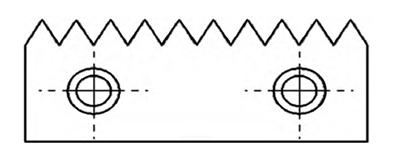

(2) 多(duō)刃可更換刀片螺紋銑刀:如圖3所示,是一種定螺距(jù)螺紋銑刀,刀片(piàn)上刀齒(chǐ)間距是固定的,隻能加工與之對應螺距的螺紋,加工時,刀具上所有(yǒu)的(de)刀齒均(jun1)參與切削,效率較高,如果其中一個加工齒磨(mó)損或損壞時,將影響與之對(duì)應的那段螺紋的加工質量(liàng)。優點是,刀片更換(huàn)方便,加工效率高,適宜大批量生產(chǎn);缺點是,通用性差,隻能加工特定螺距的螺紋,使用成本較高。

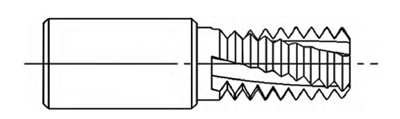

(3) 多刃多頭螺紋銑刀:如(rú)圖4所示,也是一種定螺距螺銑刀,和(hé)多刃可更換(huàn)刀片螺紋銑刀一樣,刀片上刀(dāo)齒間距是固定的,隻能加工與之對應螺距的螺紋,但因其是整體製造,且(qiě)具有(yǒu)多排多齒(chǐ)螺旋切削刃,在加工時,切削更平穩,效率更高,優(yōu)點是,可實現大批量螺紋的高速加工;缺點是,隻能加工特定螺距的螺紋,刀具價格昂貴,使(shǐ)用(yòng)成本非常高。在實際生產中,除特殊行業有(yǒu)大批量進行螺紋銑削需要外,絕大多數的中、小企業對螺紋的銑削都是單件和小(xiǎo)批量生產,因此(cǐ),出(chū)於生產成本及通用性考慮,本文僅以單刃螺紋(wén)銑刀銑削螺紋展開討論。

圖3 多刃可更換刀片(piàn)螺紋銑刀

圖4 多刃多頭螺紋銑刀(dāo)

1.3 單刃螺紋(wén)銑刀的加工優點

(1) 刀具的通用性好

一把刀具可加工與刀具相同(tóng)齒形的任意直徑的內、外螺(luó)紋,且沒有(yǒu)旋向限製。省去了加工不同螺距螺紋,需使用大量(liàng)不同螺距螺紋銑刀的麻煩,減少了加工中刀具的使用。

(2) 加(jiā)工精(jīng)度高

采用單刃螺紋銑刀銑削螺紋,可獲得較小的表麵粗糙(cāo)度(dù),通過刀具半徑補償和修改程序來控製螺紋加工精度,可(kě)加工出任意中徑公差的螺(luó)紋。

(3) 加工效率高

螺紋銑刀大多使用硬質合金製造,能采用較(jiào)高的切削速度和進(jìn)給(gěi)率,且切(qiē)削(xuē)力小,效率高。

(4) 可加工至(zhì)整個螺紋深度

在加工盲孔螺紋時,銑螺紋可將螺紋加工(gōng)至孔底部,加工出整個螺紋深度,無螺紋導向錐。

2、單刃(rèn)螺紋銑刀銑削(xuē)螺紋的(de)編程

2.1 編程的方法

根據螺紋的結構和形成原理,分析(xī)可知,隻(zhī)要保證螺紋銑刀在作整圓銑削的過程中(zhōng),每圈Z向進給(gěi)的距離固定(dìng)不變(螺(luó)距),且每次都從一個固定(dìng)的Z點進刀,就可以加工出所需(xū)的螺距的螺紋。

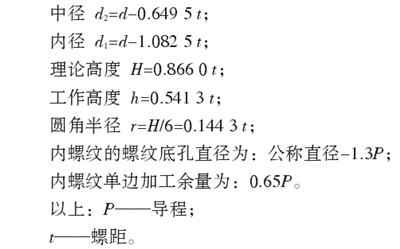

2.2 普通螺紋計算公式:

2.3 程序編製

以在FANUC- Oi數控係統數控(kòng)銑設備(bèi)上,用 一個符號 20 mm的單線螺紋刀加工(gōng)M43x 1.5-7H的非(fēi)標螺紋,深度為30 mm的內螺(luó)紋(wén)為例,程序編寫如下:(外螺紋加工程序,隻需改動(dòng)進退刀點和子程序中的圓弧銑(xǐ)削方向指令即(jí)可)

(1)簡單編程

程序編(biān)寫的(de)思路,就是將一個下刀高度作為螺旋線高度編成一個子(zǐ)程序,通過用戶參數設置G10指(zhǐ)令改變(biàn)刀具半徑補償值,重複調用螺旋加工子程序,實現自動加工。

01000;程(chéng)序名

G40 G49 G80; 初始(shǐ)化

M03 52000; 主軸(zhóu)正轉

G00 G90 G54 XO YO; 快速定位到坐標係(xì)原點

G43 Z10 H1 M08; Z軸下刀,長度(dù)補償,切削液開

G10 L12 P1 R10.975 設定DO1初始(shǐ)值

M98 P2000 L3 調(diào)用子程序

G00 Z 100; 快速提(tí)刀,取(qǔ)消長度補償

MOS 主軸停止

M09 切削液關

M30 程(chéng)序(xù)結束

子程序1

02000

GO 1 G90 Z 1.5 F200 ; Z軸(zhóu)進刀

G42 DO1 X21.5 YO 進給到螺紋起點,刀具半(bàn)徑左補償

M98 P3000 L22 調用子(zǐ)程序

GO1 G90 G40 XO YO; 絕對方式,退刀到0點,取消半(bàn)徑補償(cháng)

Z1.5 F500; Z軸退刀

G91 G10 L12 P1 R-0.325 改變DO1刀具半徑值

M99 子程序返回

子程序2

03000

G91 G03 Z-1.5 I-21.5 ;螺旋銑(xǐ)削螺紋1周,螺距(jù)1.5

M99 子程序返回(huí)

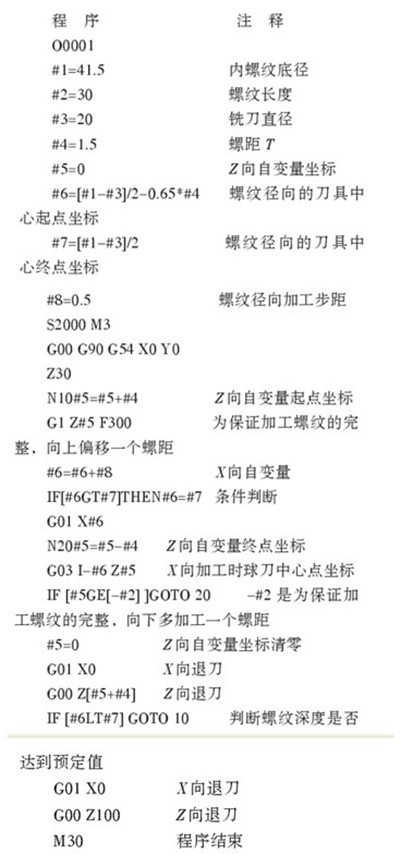

(2) 采用宏指令(lìng)方式編程

通用內螺紋加工程序,通過預(yù)設定內螺紋底徑、長度、銑刀直徑、螺距(jù)等值,實現任(rèn)意國標(biāo)內螺紋的自動加工。

經在生產實際中加工驗證,采用單刃螺紋銑刀和上述加工(gōng)程序進行螺紋加工時,程序運行時(shí)間短,隻需(xū)8分鍾;表麵質量好(hǎo),表麵(miàn)粗糙度可達Ra1.6;螺紋中徑控製精確(què)、一致性好(hǎo),連續加工4個螺紋孔,螺(luó)紋中徑均無變化;刀具耐用度高,連續(xù)加工4個螺紋孔後,刀具無任何磨(mó)損痕跡,並且不需要到專業廠家定製非標專用絲錐,大大降低了購置專用刀具的成本。

3、結束語

在實際生產(chǎn)中,在滿足使用要求和加工精度(dù)的前題條件下,盡可能采用單刃螺紋銑削加工方式加工螺紋,可擴大數控設備的加工範圍,減少生產投入,提高零件加(jiā)工效率,且具有加(jiā)工精度高、並對大直徑及非(fēi)標準螺紋的加工非常方便等諸多優勢(shì),因以,在加工中心、數控銑螺紋加工中采用單刃螺紋加工方式有非常重要的意義。

投稿箱:

如果您有機床行(háng)業、企業相關(guān)新聞稿件發表,或(huò)進行資訊合作(zuò),歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關(guān)新聞稿件發表,或(huò)進行資訊合作(zuò),歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年(nián)11月 基本(běn)型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年(nián)8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據