論單刃螺紋銑刀銑削螺紋的加工方法及編程(chéng)

2016-8-31 來源:雲南能源職(zhí)業技術(shù)學院 作者:崔亞軍

摘要:在加工中心、數控銑機床上,使用螺紋銑刀銑削螺紋已逐(zhú)步成為一種重要的螺紋加工方法,在理(lǐ)解、掌握(wò)螺紋銑刀銑削螺紋原理的基礎上,合理的(de)選用單刃螺紋銑刀及使用數控係統的特殊功能和宏指令,編製科學、高效的(de)加工程序,可充分發揮數控機床、數控係統的應用潛力,提高螺紋的加工精(jīng)度及(jí)加工效率,降低零件的加工成本。

關鍵詞:單刃(rèn)螺紋銑(xǐ)刀;加工方法;編程

0、引言

在機械製造業及其他行業中,螺紋聯接方式(shì)被廣泛應用(yòng),由於使用場合的不同,螺紋的形式也各不相(xiàng)同(tóng),從外觀上看,主要有內、外兩種形式,按牙型截麵形狀看,主要有三角形、梯形、矩(jǔ)形和鋸齒形等(děng)形式,其中,以牙型為三角形的螺紋最為常見,也應用得(dé)最為普遍(biàn)。

現代的螺紋(wén)加工方法(fǎ)主要有非切削加工和切(qiē)削加工兩大類:非(fēi)切削加工就是(shì)采用與(yǔ)被加工螺紋牙型相同的滾壓模具與工件(jiàn)同(tóng)步旋轉(或移動),使工件產生塑性變形,以得到所需螺紋的加工方(fāng)法,主要用在大批量的(de)標準(zhǔn)件加工中;切削加工就是通(tōng)過車、銑、攻絲、磨等切削機床(chuáng)加工,獲得螺紋的加工方法。目前,在機械(xiè)製造業中,切削加工(gōng)仍然是螺紋加工的主要的方法,隨著數控技術發(fā)展和數控機床(chuáng)的普及,在數控機床上,銑削螺紋正在成為一種新(xīn)的螺紋加工方法,由於數控機床具(jù)有較高柔性、高精度(dù)和高效率等特點,在螺紋的銑削過程中,對螺紋(wén)的旋向、直徑和螺距調(diào)整極為方便,這是傳統采(cǎi)用絲錐、板牙等加(jiā)工方法所不能達到的,因此(cǐ),螺紋(wén)銑削加(jiā)工正逐步成為螺紋切削加工中重要(yào)的加工(gōng)方法[1-2]。

1、單刃螺紋(wén)銑刀螺紋銑(xǐ)削的(de)加工(gōng)

1.1螺紋(wén)銑削的(de)原理

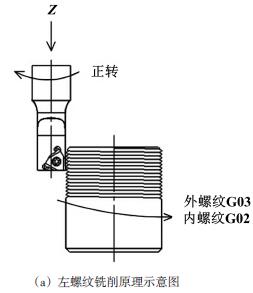

采用與被加工螺紋(wén)相同齒形的刀刃(rèn)的螺紋銑刀,刀具在水平平麵上每運動一周,垂直平麵直線移動一(yī)個P (導程),重複這個加工過程就完成了螺紋的加工(gōng)。在實際加工中,螺紋銑刀在主軸的帶動下作螺旋銑削加工,每螺旋銑(xǐ)削一(yī)周,刀具的Z軸方(fāng)向移動一個下刀高度(導程)。

圖1 螺紋銑削原理示意圖

1.2螺(luó)紋銑刀

隨著刀具製造業的發展(zhǎn),新(xīn)的刀具材料、工藝廣(guǎng)泛的(de)應用,螺紋銑刀也由原來的高速鋼、硬質合金整體(tǐ)式銑刀(dāo),發展到(dào)帶塗層的(de)可(kě)更換刀片的機夾式銑刀,目前,使(shǐ)用最多的有:單刃可(kě)轉位螺紋銑刀,多刃可更換(huàn)刀片(piàn)螺紋銑刀和多刃多頭螺紋銑刀三大類。

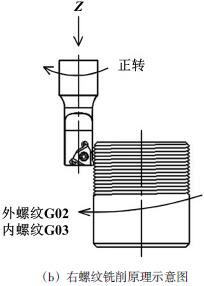

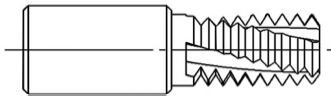

圖2 單刃可轉(zhuǎn)位螺紋銑刀

(1) 單刃可轉位螺紋銑刀:如圖2所示,螺紋(wén)銑刀的螺(luó)距不固定,可加工任意螺距(jù)的螺紋。結構像內(nèi)螺紋車刀,優點是(shì),刀片可以與螺紋車刀通用,每次加工隻用一個螺紋加工齒,當一個加工齒磨損後,還可以更換其餘兩個齒使用(yòng),使用成本低,且規格齊全,價格(gé)低廉,容易購買;缺點是,加工效率(lǜ)較低,不適宜大批(pī)量生產。

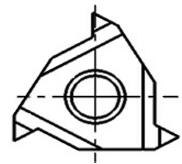

(2) 多刃可更換刀片螺紋銑刀(dāo):如(rú)圖3 所示,是一種定螺距螺紋銑刀,刀片上刀齒間距是固定的,隻能加工與之對應螺距的螺紋,加工時,刀具(jù)上(shàng)所有的刀齒均參與切(qiē)削,效率(lǜ)較高,如果其中一個加工齒磨損或損(sǔn)壞時,將影響與之對應(yīng)的那段螺紋的加工(gōng)質(zhì)量。優點是,刀片(piàn)更換方便,加工效(xiào)率高(gāo),適宜大批(pī)量生產;缺點是,通用(yòng)性(xìng)差,隻能加工特定螺距的螺紋,使用成本較高(gāo)。

圖3 多刃可更換刀片螺紋銑刀

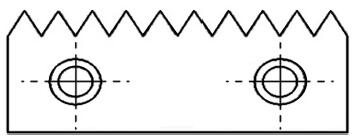

(3) 多刃多頭螺紋銑刀(dāo):如圖4所(suǒ)示,也是(shì)一種定螺距螺紋銑刀,和多刃可更換刀片螺紋銑刀(dāo)一樣,刀片上刀齒間距是固定的,隻能加工(gōng)與之對應螺距的螺紋,但因其是整體製造,且具有多排多齒螺旋切削(xuē)刃, 在加工時,切削更平穩,效率更高,優點是(shì),可實現大批量螺紋的高速加工;缺點是,隻能加工特定螺(luó)距的螺紋,刀具價(jià)格昂貴(guì),使用成本非常高。

圖4 多刃多頭螺紋銑刀

在實際生(shēng)產中,除特殊行業有大批量進行螺紋銑削需要外,絕(jué)大多數的(de)中、小企(qǐ)業對(duì)螺紋的銑削都是單件和小批量生產,因此,出於生產成本及通用性考慮,本文僅以單刃螺紋銑刀銑(xǐ)削螺紋展開討論。

1.3單刃螺紋銑(xǐ)刀(dāo)的加(jiā)工優點

(1) 刀具的通用(yòng)性好

一(yī)把刀具可加工與刀具相同齒(chǐ)形(xíng)的任(rèn)意直徑的內、外螺紋,且沒有(yǒu)旋向限製。省去了加工不同螺距螺紋,需使(shǐ)用大量(liàng)不同螺距螺紋銑刀的麻煩,減少了加工中刀(dāo)具的使用。

(2) 加工精(jīng)度高

采用單刃螺紋銑刀銑削螺紋,可獲得較小的表麵粗糙度,通過刀具半徑補償和修改程序來控製螺紋(wén)加工精(jīng)度,可加工出任意中(zhōng)徑公(gōng)差的螺紋。

(3) 加(jiā)工效率高

螺紋銑(xǐ)刀大多使用硬(yìng)質合(hé)金製造,能采用較高的切削速度和進給率(lǜ),且(qiě)切削力(lì)小,效率(lǜ)高。

(4) 可加工至整個螺紋深度

在加工盲孔螺紋時,銑(xǐ)螺紋可將螺紋加工至孔(kǒng)底部,加(jiā)工出整個螺紋深度,無螺紋導向錐。

2、單(dān)刃螺紋銑刀銑削螺紋的編程

2.1編程的方法

根據螺(luó)紋的結構和形成原理,分析可知(zhī),隻要保證螺紋銑刀在作整圓銑削的過(guò)程中,每圈Z向(xiàng)進給的距(jù)離固定不變(螺距),且每次都從一個固定(dìng)的Z 點進刀,就可以(yǐ)加工出所(suǒ)需的螺(luó)距的螺紋。

2.2普通螺紋計算公式:

中徑d2=d-0.649 5 t;

內徑d1=d-1.082 5 t;

理論高度H=0.866 0 t;

工作高(gāo)度h=0.541 3 t;

圓(yuán)角半徑r=H/6=0.144 3 t;

內螺(luó)紋的螺紋底孔直徑為:公稱直徑-1.3P;

內螺紋單邊加工餘(yú)量(liàng)為:0.65P。

以上:P——導程;

t——螺距。

2.3程序編製

以(yǐ)在(zài)FANUC- 0i數控係統數控銑設備上,用 20 mm的單線(xiàn)螺(luó)紋刀加工M43×1.5-7H的非標螺紋,深(shēn)度為30 mm 的內螺紋為例,程(chéng)序編寫如下(xià):(外螺紋加(jiā)工程序,隻需改(gǎi)動進退刀點和子(zǐ)程(chéng)序中的圓弧銑削方向指令即可)

(1) 簡單編程

程序編寫的思路,就是將一個下(xià)刀高度作為螺旋(xuán)線高度編(biān)成(chéng)一個子程序,通過用(yòng)戶參數設置G10指令[3]改變刀具半徑補償值,重複調用螺旋加工子(zǐ)程序,實現自動加工。

O1000; 程序名

G40 G49 G80; 初始化

M03 S2000; 主軸正轉

G00 G90 G54 X0 Y0;快速定位到坐標係原點

G43 Z10 H1 M08; Z 軸下刀,長度補償,切削液開

G10 L12 P1 R10.975 設定D01初始值

M98 P2000 L3 調用子程序

G00 Z100; 快速提刀,取消長度補償(cháng)

M05 主軸停止

M09 切削液關

M30 程序結束

子程序(xù)1

O2000

G01 G90 Z1.5 F200; Z軸進刀

G42 D01 X21.5 Y0 進給(gěi)到螺紋起點,刀具半徑左(zuǒ)補償

M98 P3000 L22 調用子程序

G01 G90 G40 X0 Y0;絕(jué)對方式,退刀到O點,取消(xiāo)半徑補(bǔ)償

Z1.5 F500; Z軸退刀

G91 G10 L12 P1 R-0.325 改變D01 刀具半徑值

M99 子程序(xù)返回子程序2

O3000

G91 G03 Z-1.5 I-21.5; 螺旋銑(xǐ)削螺紋1周,螺距1.5

M99 子程序返回

(2) 采用宏(hóng)指令方式編程[3-4]通用內螺(luó)紋加(jiā)工程(chéng)序,通過預設定內螺紋底徑、長度(dù)、銑刀直徑、螺(luó)距等值,實現任意國標內螺紋的自動加工。

程序注釋

O0001

#1=41.5 內螺紋底徑(jìng)

#2=30 螺紋長度

#3=20 銑(xǐ)刀直徑

#4=1.5 螺距T

#5=0 Z向自變量坐標

#6=[#1-#3]/2-0.65*#4 螺紋徑向的刀具中心起點(diǎn)坐標

#7=[#1-#3]/2 螺紋(wén)徑向的刀具中心終點坐標

#8=0.5 螺紋徑向加工步距

S2000 M3

G00 G90 G54 X0 Y0

Z30

N10#5=#5+#4 Z向自變(biàn)量起點坐標(biāo)

G1 Z#5 F300 為保證加工螺紋的完整,向上偏移一(yī)個螺距

#6=#6+#8 X向(xiàng)自變量(liàng)

IF[#6GT#7]THEN#6=#7 條件判斷(duàn)

G01 X#6

N20#5=#5-#4 Z向自變量終點坐標

G03 I-#6 Z#5 X向加工時球(qiú)刀中心點坐標

IF [#5GE[-#2] ]GOTO 20 -#2 是為保證加(jiā)工螺紋的(de)完整,向下(xià)多加工一個螺距

#5=0 Z向自變量坐標清(qīng)零

G01 X0 X向(xiàng)退刀

G00 Z[#5+#4] Z向退刀

IF [#6LT#7] GOTO 10 判斷螺紋深度是否(fǒu)達到預定(dìng)值

G01 X0 X向退刀

G00 Z100 Z向退刀

M30 程序(xù)結束

經在生產實際(jì)中加工驗證,采用單刃螺紋銑刀和上述加工程序進(jìn)行螺紋加工時,程序運行時間短,隻需8分鍾;表麵質量(liàng)好,表麵粗糙度可達Ra1.6;螺紋中徑控製精確、一致性好,連續加工4個螺紋孔,螺紋(wén)中徑均無變化;刀具耐用度高,連續加工4個螺紋孔後,刀具無任(rèn)何磨損(sǔn)痕跡,並且不需要到專業廠家定製非標專用絲錐,大大降低了購置專用刀具的成(chéng)本。

3、結束語

在實際(jì)生產中,在滿足使用要(yào)求和加工精度的前題條件(jiàn)下,盡可能采用單刃螺紋銑削加工方式加(jiā)工螺紋,可擴(kuò)大(dà)數控設備的(de)加工範圍,減少生產投入,提高零件加工效率,且具有加工精(jīng)度高、並對大直徑及非標準螺紋(wén)的加工非常方便等諸多優勢(shì),因以,在(zài)加工中心、數控銑螺紋加工中采用(yòng)單(dān)刃(rèn)螺紋加工方式(shì)有非常重(chóng)要的意義。

參考文獻:

[1] 張寧菊. 基於宏程序的(de)內(nèi)外螺紋的數(shù)控銑削加工[J] . 機電工程技術,2013(11):25-27.

[2] 徐卿. 基於係統變量(liàng)寫入刀補的螺紋銑削編程[J] .機電工程技術,2012(12):69-73.

[3] 錢紅,崔亞軍,楊興國. 數控加(jiā)工工藝與編程[M] .北京(jīng):北京理工大學(xué)出版社,2012.

[4] FANUC Series 0i-MC 加工中(zhōng)心操作說明書[M] . 北京:發那科機電有限公(gōng)司,2003.

投稿箱:

如果您有(yǒu)機床行(háng)業、企業相關新聞稿件發表(biǎo),或(huò)進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行(háng)業、企業相關新聞稿件發表(biǎo),或(huò)進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新(xīn)能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年(nián)8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多(duō)