複(fù)雜截麵螺杆數(shù)控銑床包絡法(fǎ)加工研究

2016-8-12 來源:五邑大學機電工程學院 作者:譚偉強,楊鐵(tiě)牛

摘要:針對成形法(fǎ)在加工一些(xiē)變螺距、變(biàn)深度、變螺棱等複雜的螺杆時存在加工精度低、加工效率不高的缺(quē)陷,提出了複雜截麵螺杆的包絡加工方法.文章從數控包絡原理出發推導出了(le)變深變螺距螺旋麵方程,並將此方程編入數控程序當中(zhōng),通(tōng)過加工實例論證其可行(háng)性.結果表明:在加工參數(shù)相同的條(tiáo)件下,原來的銑床加工600 mm的螺旋槽至少需要(yào)50 min。運用包(bāo)絡法原理加(jiā)工需要45 min。且加工精(jīng)度明顯高於(yú)前(qián)者.

關鍵詞:包絡(luò)法;螺杆(gǎn)加工;數控銑床;空問螺旋麵

作為注塑擠出工藝的核(hé)心部件,螺杆的加(jiā)工精(jīng)度將(jiāng)直接影響注塑產品(pǐn)的質量,而螺杆形狀的多樣性和複雜性決定了它的加(jiā)工難度.注塑行業一(yī)般用成形法在改進(jìn)的機械式專用螺杆機床上加(jiā)工螺杆,但由於不同規格的螺旋麵需要(yào)相應的配套刀具和刃磨設備,導致企業生產成本投入大、加工效(xiào)率低(dī).文獻【l-2】分(fèn)別介紹了銑切法、刀具變速(sù)移動(dòng)法、改造數控(kòng)車床法、分段加工法、分層加工法等以獲得理想(xiǎng)的變螺距螺杆,這些方法在一定程度上提高了變螺(luó)距螺杆的加工精度,但對於一些更為複雜的螺(luó)杆(gǎn)截麵和(hé)空(kōng)間曲麵,其(qí)加工精度低、加工效率不高的缺陷仍舊存在.對(duì)於變螺棱、變螺(luó)距、變深度等複(fù)雜廓(kuò)形螺(luó)杆的數控銑床加工,本文提出包絡加工法.與成形法加工相比,包絡法加工具(jù)有(yǒu)很多(duō)優點,如加工時多軸聯動,控製精度和加工效率高;可采用標準刀具,刀具成本低、磨損易更換;適用於多種(zhǒng)規格(gé)的螺杆加工,運(yùn)用範(fàn)圍廣.由於雙銑頭數控銑床具有2個獨立運動的大拖板,本研究在其上安(ān)裝兩把銑刀(dāo)(均含圓頭銑刀、圓錐銑刀(dāo)、圓柱銑刀等3種刀(dāo)型),以對不同段的螺距包絡加工(gōng),並以此提高加工效率【3】.

1、數控銑床包絡(luò)加工(gōng)概述

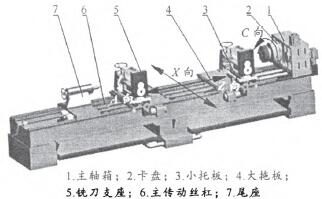

在進行包絡法數學建模前,需明確(què)工件和刀具的運動關係.以圖1雙銑頭數控螺杆銑床結構示意圖為例(lì),銑刀在電機帶動下繞軸線旋轉為爿軸,伺(sì)服電機通(tōng)過(guò)主軸箱帶(dài)動絲杠傳動完成大拖板的軸向運動為z軸,小托板位於大拖板上通(tōng)過電機帶動小絲杠完成(chéng)銑刀的徑(jìng)向進給運動為X軸,工件繞主軸(z軸)旋轉為C軸.

圖1 雙銑頭數控螺杆銑床(chuáng)結構示意圖

螺旋麵的包絡運動可(kě)拆分為2個(gè)插補運(yùn)動:主5銑刀支座;6.主傳動絲杠;7.尾座(zuò)圖1 雙銑頭數控螺杆銑(xǐ)床結(jié)構示意圖軸帶動工件沿c向旋轉,同時(shí)主傳動絲杠轉動帶動大拖板沿工件z向直線運動,即C、z軸聯動完成銑刀z向螺(luó)旋運動(dòng);銑刀、工件旋轉,同時電機帶動小托板垂直於工件軸線運動,即爿、C、爿聯(lián)動完成工件截麵包絡(luò)運動.按照齧合理論,刀具圓弧刀刃與工件螺旋(xuán)麵接觸時,接觸點即為切削點.在數控程序控(kòng)製下(xià),隨著銑刀和工件的轉(zhuǎn)動(dòng),若銑刀隨大小托板同時沿Z向和x向運動,則2個插補運動(dòng)協同加(jiā)T即可包絡出空間螺旋(xuán)麵.

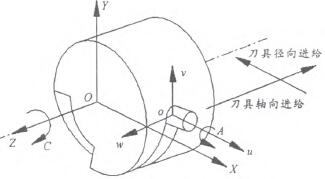

圖2 刀(dāo)具坐標係和工件坐標係

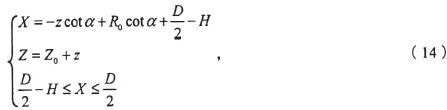

為了描述(shù)刀具和工件間的運動包絡(luò)狀態,需建立工件坐標係和刀具坐標係間的關係(xì).數控機床坐標軸的名稱及(jí)運動方(fāng)向ISO有統一的規定,具體見文獻[4].如圖2所示,工件坐標係D-朋億固定在工件端麵(miàn)上,規定工件軸線為z軸,與(yǔ)刀具(jù)軸線平行的為x軸(zhóu),根據笛卡爾右手法則可確定(dìng)l,軸的方向,繞工件軸線旋轉為c軸.刀具坐標係D.zn,¨,固定在刀具端麵上,為減少預算,可(kě)設刀具坐標軸與工件對應坐標軸平行,繞刀具軸線旋轉為A軸,由兩坐標係相應軸平(píng)行可得到刀具坐標和工作坐(zuò)標間的轉換公式:

其中,x、y、Z為工件坐標係下的(de)坐標,托、K、Zo為刀具坐標原點在工件坐標係下(xià)的坐標,甜、v、w是刀具(jù)坐標係下的坐標.

2、螺杆包絡螺旋麵方程的(de)建立

根據銑床包絡原理可知(zhī),工件(jiàn)包絡(luò)螺旋麵的形(xíng)成既與刀具的運動狀態(tài)有關,又與螺杆的幾(jǐ)何形狀有關.由於刀具運動引起切屑點的變化,而(ér)切屑點又與刀具的廓形有關,因此要建(jiàn)立包絡螺旋麵方程需(xū)清楚刀具的廓(kuò)形方程;而(ér)不同的螺杆幾何形狀(等深變(biàn)深、恒螺距變螺(luó)距)也將影響包絡麵的形成,所以建立包絡(luò)螺旋麵(miàn)方(fāng)程也需考慮螺杆的幾(jǐ)何參數.

2.1 刀具(jù)模型的簡化及刀具廓形方程的建立

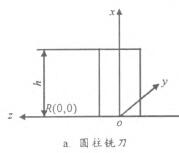

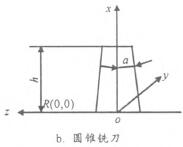

為使刀具掃描體的計算不局限於(yú)某(mǒu)種特殊形狀,考慮到刀具的旋轉速度比進給速度大(dà)很多,若不計退屑需要采(cǎi)取的實際刀(dāo)刃的螺旋形狀,刀具體可以用一係列(liè)相連的直線或曲線的回轉麵來(lái)表示,其模型參見文(wén)獻【5】.

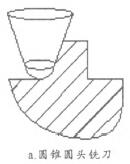

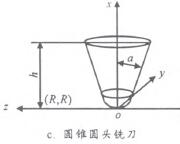

刀具切削工件時首先是刀(dāo)具圓(yuán)弧刀刃與(yǔ)工件接觸,此時的接觸點即切削點,隨著刀具的(de)轉動,當前接觸點移(yí)出(chū),下一接觸點進入.因此,刀具模型可簡化為將同(tóng)一截(jié)麵(miàn)的係列接觸點連接起來(lái)的輪廓(kuò),此時的接觸線既(jì)是刀具廓形(xíng)又是螺棱軸向截麵(miàn)的邊(biān)界(jiè).根(gēn)據螺杆(gǎn)螺棱的截麵形狀,包絡加工(gōng)可選擇3種刀型:初次切削螺旋槽時(shí),可選用圓柱形銑刀包絡加工(可切削大量金屬),直至接近(jìn)槽寬(優點是加工效率高、刀(dāo)具易更換);當槽(cáo)寬接近設計(jì)值時,換用圓錐銑刀或圓錐圓頭銑刀來修(xiū)正螺紋形狀.圓錐銑刀(dāo)可包絡加(jiā)工凹螺旋麵,當螺棱截麵有一定角度時,可選擇圓錐圓頭銑刀包絡加(jiā)工圓角.3種簡化刀形及其(qí)加工螺棱軸截麵的形狀如圖3所示.

圖3 簡化的刀形和工件軸截麵(miàn)圖

刀具進行包絡加工時,接觸線在刀(dāo)具回轉麵和工件螺旋麵的公切(qiē)麵上,若它沿軸向做空間螺旋運動即可(kě)得到包絡麵,此時加工出來的即為螺(luó)旋麵,刀具回轉(zhuǎn)麵模型如圖4所示.

圖4刀具回轉(zhuǎn)麵模型

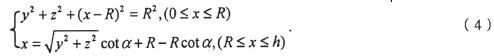

根據刀具回轉麵模(mó)型,求(qiú)出刀(dāo)具坐標係下的刀具廓形方程.以較複(fù)雜的圓錐圓頭銑刀廓形為例(lì),民為刀具半徑,^為切屑刃高,口為圓錐半角,在xDz平麵內設半圓(yuán)圓心坐標為(O,尺),則刀刃廓形圓弧方(fāng)程為:z2+@一尺)2=尺2(0≤x≤JR,0≤z≤JR);其直線方程(chéng)為:

由式(1)、式(2)得到圓錐圓頭銑(xǐ)刀的廓形方程如下:

刀具廓形方程繞x軸旋轉可得到圓錐麵方程,用√y2十z2代替式(3)中的z有:

類似地可以(yǐ)得到圓(yuán)柱銑刀、圓錐銑刀的(de)廓形方程,這裏不詳述.

2.2工件螺旋麵方程的建立

螺(luó)杆螺(luó)槽容積由左右螺旋麵和底部輪(lún)廓(kuò)組成的包容空間構成.實際加工時,三把刀具主要完成容積主體切(qiē)削,形成螺旋槽(cáo),故工件螺(luó)旋麵可以看作是它的端截麵、軸向、偏軸截(jié)麵或法截麵的截形作螺旋運動而形成的【61.本文以軸截麵截形的右旋螺旋麵為例進(jìn)行論述.

設一固(gù)定的工件坐標係D-z億,如圖5所(suǒ)示,它(tā)的3個坐標軸方向的單位(wèi)矢量分(fèn)別為f,.『,露,刀具坐標係o.護對應(yīng)軸與(yǔ)工(gōng)件坐標係(xì)相互平行,坐標原點(diǎn)為(K,0,z。),則空間曲線廠的方程可(kě)以描(miáo)述為(wéi):

圖5工件坐標係及截形

曲線廠繞z軸等速旋轉同時沿z軸勻加(jiā)速(sù)移動所形成的曲麵F即為變螺距圓柱螺旋麵,這裏的(de)變螺距部分采用勻加速曲(qǔ)線模型【71,F方程為:

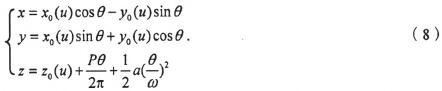

將式(6)展開,得到:

用直角坐標係可表示為:

其中,θ為角度參變量,它表示(shì)母線從開始位置繞Z軸轉過的角度。順著Z軸(zhóu)看,順時針方向轉動為正;∞為主軸(zhóu)轉速;口為z向加(jiā)速度;屍為導程(chéng).對於左旋螺旋(xuán)麵,隻(zhī)需把式中屍(shī)前的正號改為負號即可.

主軸轉速∞不變,其轉一圈時(shí)刀具沿軸(zhóu)向運動一個螺距,即可得到等(děng)螺距(jù)z向運動速度:

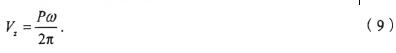

根據切削的連續性可知,等螺距加工的z向速度t也是變螺距的(de)z向初速度圪,由勻加速運動規律(lǜ)可知,相同的時間段內銑刀z向位移(yí)變化量均相等,即主軸(zhóu)每轉(zhuǎn)一圈時銑刀z向移(yí)動的螺距為(wéi)等差數列,如圖6所示.其中,K為初速度,f為變(biàn)螺距旋轉圈數,隻、隻(zhī)為等螺(luó)距,主軸轉一(yī)圈丁的時間段與速度圍成的四邊形麵(miàn)積就是刀具沿z向移動的螺距,直(zhí)線的斜(xié)率就是2向的加速度口,設變螺距部分總長度為£,則變螺距部分的位移方程為:

圖6 螺(luó)距z向速度礦-f關係

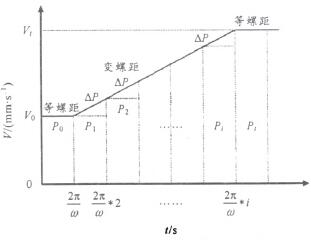

根據等(děng)差數列(liè)有(yǒu)以下(xià)關係:

由(11)可以推(tuī)導出:

代人式(8)得:

由式(3)可看出等螺距是變螺(luó)距的特例,當隻=R時即為等(děng)螺距部分.

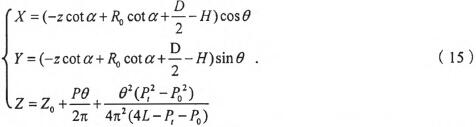

2.3包(bāo)絡螺旋麵方程

綜合刀具(jù)廓(kuò)形方程、工件螺旋(xuán)麵方程和螺距等差數列規律(lǜ),可得到基(jī)於銑刀廓形所形(xíng)成的空間螺旋麵方程.下麵以圓錐銑刀廓形為例,其切削深度為何、棒料直徑為D,刀具坐標係原點在工件坐標係下(xià)為(wéi)(D/2一Ⅳ,0,Z0),則工(gōng)件坐標係(xì)下(xià)銑(xǐ)刀廓形方程為:

該廓形繞Z軸(zhóu)等速旋轉同時沿Z軸移動即司形成空I司螺旋麵.

將式(8)中的%(“)替換為K(z):一zc。t口+R c。td+罷一Ⅳ(刀具(jù)廓形方程),z似平麵內兒(甜)=0,Z0為初始值,則圓錐銑刀廓形所形成的空間螺旋麵(miàn)方程為:

數控係統采用位(wèi)置控製模式,反映到方程裏麵就(jiù)是運動參數(shù)角位移口,加工變螺距時通過主軸的旋轉角度來(lái)控製z軸的聯動,R、隻、三、D、日均為螺杆的幾何參(cān)數,式(15)是根據(jù)刀具廓形方程推導出的螺旋麵方程.若D、日值不(bú)變,當加工變深螺杆(gǎn)時,深度發生(shēng)變化意味(wèi)著螺旋麵寬度變化,刀具原點坐標向垂直於工件軸線方向運動,沿工件(jiàn)軸向方向上的運動不(bú)影響空間螺(luó)旋麵的形成,此時日=風+日(曰), Ⅳ(目)=型警盟(méng),塒為螺杆深度變化量,其為。時即(jí)為等深(shēn)螺杆加工,風為初始切削深度,臼為當前主軸轉過的角度值,鼠為加工段變深時主軸需要轉過的相對角度.

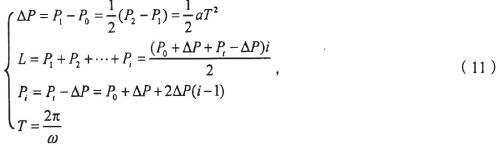

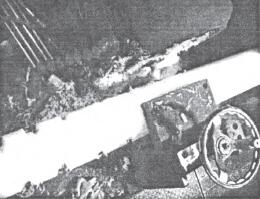

3、加工論證

某公司研發的高效數控螺杆銑床采用LABVIEw語(yǔ)言編程(chéng),將式(15)用LABVlEW編人數控程序的數據中心(xīn),以此控製銑床三(sān)坐標軸的運動(dòng).實驗螺杆材料為尼龍,長度l 000 mm,直徑(jìng)150 nun,數(shù)控係統程序麵板輸入螺杆參數(shù),螺距值從96 lmn變到104咖n,總加工長度600 Im,螺距深度20 nun,主軸C轉速O.8。/s.在螺杆加工參數和主軸轉速同樣的條件(jiàn)下,測得用一般方法(fǎ)加工(gōng)長(zhǎng)600 mm的螺杆耗時50 miIl,用數控包絡法加(jiā)工耗時45 miIl,對於(yú)長3 600 nun的普通螺杆,就加工螺旋槽而言,至少節(jiē)省了半個小時的加工時間,明(míng)顯提高了(le)加工效率,同時測得包絡(luò)法加工的螺杆螺距值誤差o.05 mm,也符合要求.

圖7螺杆加工實例

4、結束語

本(běn)文通過對數控銑床包絡原理的分析和刀具模型的簡化,從刀具廓形和螺杆軸截麵人(rén)手,推導出了刀具廓形方程和螺杆(gǎn)螺旋麵方程,闡述了數控加(jiā)工下包(bāo)絡(luò)法的數學模型和勻加速下變螺距的形(xíng)成(chéng)機(jī)理(lǐ),這為包絡法數值仿真和數控(kòng)程序編寫提(tí)供了重要的借鑒.當然,對於包絡(luò)法(fǎ)加工還需要更深人的(de)研究,本文提及的銑刀(dāo)僅沿軸向徑向和繞自身軸(zhóu)線運動(dòng),而包絡運動是三軸的合成運動,對於更多自由度運動的銑刀,其包絡運動則更為複雜.

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削(xuē)機床(chuáng)產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據(jù)

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽(qì)車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基(jī)本型(xíng)乘用(yòng)車(轎車)產量數據