摘要:在大型螺旋錐齒輪銑削試驗過程中,發現原設計的刀片存在破損、崩(bēng)刃、斷裂等問題。對原結構進行有限元分析,求解出應力集中和(hé)應(yīng)變最大的部位。基於(yú)試驗數據及(jí)有限元理論對刀具的結構提出改進設計。將新結構刀片表麵進行塗層處(chù)理,並提出幾何形狀改進方(fāng)案。根(gēn)據(jù)實驗確定的最合理的切削參數(shù),將載荷加載到新結構刀具進行分析,驗證改進方法。

關鍵詞(cí):螺旋錐齒輪;刀片;銑削;有限元

螺旋錐(zhuī)齒輪與直齒錐齒輪和斜齒錐齒輪相比(bǐ),具有重疊係數大、承載能力高、傳動平(píng)穩、噪聲小等良好性能,被廣泛(fàn)應用於鐵路機車、船舶、汽車、拖拉機等機械產品中,提高了這些(xiē)產(chǎn)品(pǐn)的可靠性和使用壽命。

本文以(yǐ)正在研製中(zhōng)的(de)某大型螺旋錐齒輪數(shù)控銑床(chuáng)為研究對象,針對其銑削時刀片出現的問題進行分析並進行優化改進。圖(tú)1 是現場加(jiā)工時(shí)的具體工況,在三維製圖軟件SolidWorks中建立(lì)刀(dāo)片的幾(jǐ)何模型,導入ANSYS 有限元分析軟件,按照現場實驗得到(dào)的切削(xuē)力(lì)數據,加載求解,得到其應(yīng)力等(děng)值線和應變等值線圖,並根據結果進行刀片結構的優化改進,減少刀片的應力集中和應變,提高刀(dāo)具壽命。

1 、刀片存在的問(wèn)題

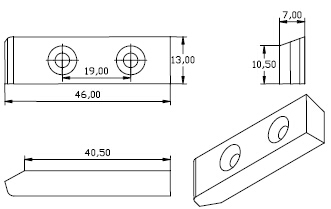

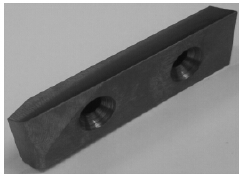

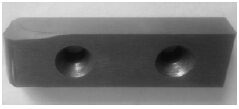

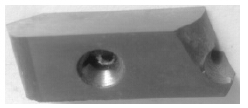

根據原設計製造的刀片幾何結構如圖2 所示,實物照片如圖3 所示。因刀片的幾(jǐ)何結構及材質存在一定的問題,導致刀片的(de)使用壽命(mìng)極短,使用過程中,刀片圓角過小容易造成應力集中,刀片出現的失效情(qíng)況如圖4(崩刃)、由於目前刀片沒有(yǒu)添加鍍(dù)層,刀片會出現失效情況圖5(破損)、偶爾(ěr)故障時(shí)會出現刀具卡斷情況如圖6(斷裂)。

圖 1 銑齒時的加工狀態(刀具結構照片)

圖 2 刀片(piàn)的幾何(hé)模型

圖 3 刀片的實際形狀

圖 4 刀片崩刃

2 、建(jiàn)立有限元模型

2.1 刀片模型的建立以(yǐ)及網格的劃分

在SolidWorks 中建立刀片的幾何(hé)模型(xíng),將其導入(rù)ANSYS 中進行分析(xī)。選擇計算單元Solid Tet 8node 185(Solid 185)。刀片材料為硬質合金(jīn),取其力學性能為:密度ρ=7700kg/m³,彈性模量E=2.1E11 Pa,泊鬆比η=0.25。

圖 5 刀片破損

圖 6 刀片斷裂

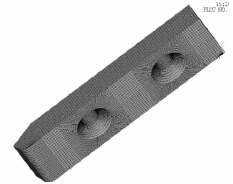

使用自由網(wǎng)格命令劃分網格,對螺栓連接應力(lì)集中處網格細化處理,增(zēng)加結果準確(què)性。所得有限元模(mó)型節點數47104 , 單元數為(wéi)40950,結果(guǒ)如圖(tú)7 所示。

圖 7 刀片的網格劃分

2.2 約束條件

由於刀片在加工過程中,不允許有相對於刀柄的(de)移動,要求刀片裝(zhuāng)夾牢靠,因(yīn)此對刀具裝夾與刀柄接觸的麵(miàn)添(tiān)加位(wèi)移約(yuē)束。刀片與(yǔ)刀柄的實際配合如圖8 所示。

2.3 施加載(zǎi)荷並計算

實驗加(jiā)工(gōng)直徑1540 mm 的錐齒輪齒坯時(shí),利用HEIDENHAIN 數控係統(tǒng)自帶的數據處理軟件TNC scope 對刀具承受載荷的大小進行記錄,得到刀具不同切削過程中所受到的載荷的大小及其變化。通過(guò)使用不同加工參數進行實驗,得到加(jiā)工表麵(miàn)質量最好時對(duì)應的(de)切(qiē)削參數為進給量f=5 mm/min、主軸轉速(sù)n=75.36m/min、吃刀量ap=32 mm。並通過(guò)TNC scope得到其切削力的大小為2844N,將其作為載荷施加到切削刃上進行有限元分析(xī)得到結果如圖9、圖10 所示。

3 、改進方法

為了減少應力集中和應變(biàn),可適當增大圓角,減少其應力集中和應變,對於可能出現的因積屑過多導致的刀具被卡住的問題,可在(zài)刀片上增加排屑槽,改變切屑的尺寸和形式,對(duì)於刀片斷裂可在刀(dāo)片上增加TiAlN 塗層(céng)以增加其強度。刀片(piàn)修(xiū)改(gǎi)後的模型(xíng)劃分(fèn)網格的結果為圖(tú)11,其餘有限元前處理條件與改進前相同。對其加載試驗對應的載荷,進行有(yǒu)限元(yuán)分析計算,得到的應力、應變等值線如圖12 和圖(tú)13。

圖 8 刀片與刀柄部裝實物

圖 9 刀片的應變等值線(xiàn)圖(tú)

圖10 刀(dāo)片的應力等值線(xiàn)圖

圖 11 改進的刀片劃分網(wǎng)格

圖12 應力的等值線圖

圖13 應變的等值線圖

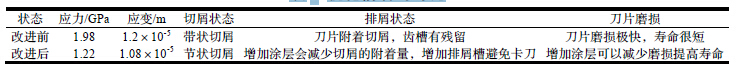

表(biǎo) 1 優化前後(hòu)的對比

4 、結論

經過對原結構刀片的有限(xiàn)元分析與現場實(shí)驗結果的對比,得(dé)到此結構刀片在加工過程的主要問題及誘因,為這類問題的解決提供了可參考的(de)依據(jù)。對刀片改進後的分析結果證明了這種方法的可行(háng)性,刀片的圓角以及排屑槽的添加隻是理論上能(néng)解決這(zhè)些問題(tí),還需要現場實(shí)際實驗的驗證。

如果您有機床行(háng)業、企業相關新(xīn)聞稿件發表,或進行資(zī)訊合作,歡迎聯係(xì)本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況(kuàng)

- 2024年10月 分地區(qū)金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新(xīn)能源汽(qì)車銷(xiāo)量情況(kuàng)

- 2024年(nián)8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據