PLC 在萬(wàn)能銑床電氣控製中的應用

2016-5-16 來源:桂林理工大學 南(nán)寧分校 作者:胡國彪

1 萬能銑床的控製要求及傳統繼電控製的問題

銑床是一種高效率的銑削(xuē)加工機床(chuáng),可用來(lái)加工各種表麵、溝槽和成形麵等;裝上分度頭以後,可以(yǐ)加工直齒(chǐ)輪和螺旋麵;裝上回轉圓(yuán)形工作台則可(kě)以加工凸輪和弧形槽。銑床的應用範圍很廣,在金屬切削機床中銑床的數量僅次(cì)於車床。

1.1 萬能銑床的(de)控(kòng)製(zhì)要求

以 X62W 型臥式萬能銑床(chuáng)為例,其控製要求如下:

1)主運動和進給運動(dòng)之間,沒有速度比例協調的要求,所以主軸與工(gōng)作(zuò)台各自采用單獨的籠型異步電動(dòng)機拖動。

2)主軸電動機是在空載時直接起動,為完成順(shùn)銑和逆銑,要求有正(zhèng)反轉。可根(gēn)據銑刀的種類來選(xuǎn)擇轉向,在加工過程中不必(bì)變(biàn)換轉(zhuǎn)向(xiàng)。

3)為了減小負載波(bō)動對銑刀轉速的影響(xiǎng),以(yǐ)保證加工質量,主軸上裝有飛輪,其轉動(dòng)慣量較大。為提高工(gōng)作效率,要求主軸電動機有(yǒu)停車製動控製。一般采用機械抱閘製動。

4)工作台的縱向、橫向和垂直三個方向的進給運動由一台進給電動機拖動,三(sān)個方向的選擇由(yóu)操縱手柄(bǐng)改變傳動鏈來實(shí)現(xiàn),每個(gè)方向有正反(fǎn)向(xiàng)運動(dòng),要求有正反轉。同一時間隻允許工(gōng)作台向一個方向移動,故三個方向的運動之間應有聯鎖保護。

5)為了縮短調整運動的時間,提高生產率,工作台應有(yǒu)快速移動控製(zhì),X62W 型銑(xǐ)床是采用快速電(diàn)磁鐵(tiě)吸合(hé)來改變傳動鏈的傳(chuán)動比而實現的。

6) 使用回轉工作(zuò)台時,要(yào)求(qiú)回轉工作台旋轉運動與工作台的上下、左右、前後三個方向的運動之間有聯鎖保護控製 ,即回轉工作台旋轉時,工作台不能向其(qí)他方向移(yí)動 。

7) 為適(shì)應加工的需要,主軸轉速與進給速度應有較寬的調節範(fàn)圍(wéi)。X62W 型銑床(chuáng)是采用(yòng)機械變速的方法,改變變速箱(xiāng)傳動比來實現(xiàn)的。為保證變速(sù)時(shí)齒輪易於齧合,減小齒輪槽麵的(de)衝擊,要求變速時有電動機衝動(短時轉(zhuǎn)動控製)。

8)根據工藝要求,主軸旋轉與工作台進給應有聯鎖(suǒ)控製,即進給運動要在銑刀旋轉之後才能進行,加工結束必須在(zài)銑刀停轉前停(tíng)止進給運動。

9) 冷卻(què)泵由一台電動機拖動(dòng) 供給銑削時的冷卻液。

10)為操作方便,應能在兩處控製各部(bù)件的起動停(tíng)止。

上麵的控製要求包含多個基本控製環節,如:正反轉控製、順序控製、兩地控製、衝(chōng)動控製、製(zhì)動控製和聯鎖保護(hù)環節(包含了多個聯鎖)。其中有些(xiē)控製和聯鎖還要配合機械控製才能實現。

1.2 傳統繼電接觸控製的問題

對於萬能銑床如此複雜的控製要求,若采用(yòng)傳統繼電接觸(chù)控製的方法,會碰(pèng)到這麽幾個問題:1)設計難度大;2)控(kòng)製電路接線(xiàn)複雜;3)使用到的元器件多,電路可靠性差;4)初學者不容易理解和掌(zhǎng)握。為此,下麵介紹(shào)采用 PLC 的控製方式來實現(xiàn)上述能銑床電氣控製(zhì)要求,在此基礎上(shàng)還加入了對電路故(gù)障的診斷。

2 PLC 的選擇和硬件電路設計

在設計時選擇(zé)的是日本(běn)三菱公司的 FX2N-48MR-001 型可編程控製器。該控製器有 48 個輸人輸(shū)出口,其中(zhōng)輸入 24 個,輸出 24 個。該控製器的結構為輸入輸(shū)出一體化組件型結(jié)構, 安裝和調試比較方便,且具有較快的輸(shū)入響應速度(dù),並可以進行 I/O 口擴展。

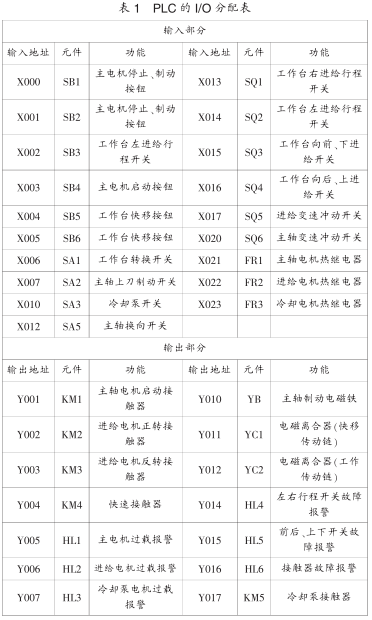

為實現上述(shù)萬能銑床電氣控製及故障診(zhěn)斷要求。需要 PLC 的輸人信(xìn)號包括 6 個按鈕、5 個行程開關、5 個選擇開關(guān)、3 個熱繼電器輸入(rù)信號,共計 19 個。而 PLC 的輸出(chū)控製信號包括 3 個電磁(cí)離合器、5個(gè)繼電(diàn)器、6 個指示燈,共 14 個,具體(tǐ)的 I/O 分配如表 1 所列。

該 PLC 的 I/O 通道分配可根據其控製對象的特點和控製要求,將 I/O 的輸(shū)入輸出口與相應的電氣設備相連,從而達到控製和檢測的目的。完成 I/O 口地址分配後,即可進行 PLC 硬件設計。

3 PLC 梯形圖設(shè)計

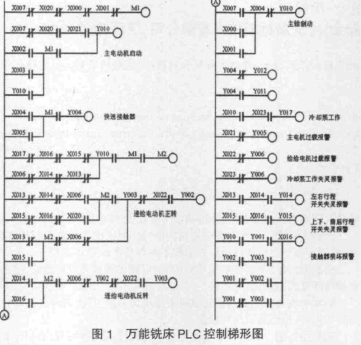

根據 X62W 型臥(wò)式萬(wàn)能銑床控製要求 PLC 梯形圖的設計如圖 1 所(suǒ)示。在用 PLC 進行設計的(de)過程中.運用了 2 個輔助繼電器來簡化梯形(xíng)圖設計。在編製(zhì)程序的過(guò)程中,充分考慮了係統(tǒng)的安(ān)全性(xìng),因而在梯形圖中采用了有互鎖功(gōng)能的設(shè)計,並且在 PLC 外部分別串(chuàn)聯了 KM2、KM3 常閉(bì)觸(chù)點來實現 KM2、KM3 的互(hù)鎖控製,從而提高了整(zhěng)個機(jī)床控製係統運行的(de)可靠性。程序設計(jì)中將不同控製方式的程序分別(bié)編寫,這(zhè)樣可根據工作方式來選擇開關以決(jué)定(dìng)執行哪行程序,從而使程序結構更清晰.編程更方便。

4 故障診斷設計

在被控設備工作正常的情況下,控(kòng)製係統的各個輸入、輸(shū)出信號和內部繼電器的信號之間都會(huì)存在確定的邏輯關係。本控製器使(shǐ) PLC的邏輯功能並(bìng)通過編程(chéng)來實現(xiàn)報(bào)警。硬件中的左右行程開關,如果同時(shí)閉合,就(jiù)會形成(chéng)邏輯錯誤輸出報警.以表示左右行程開關中有需要維修的部件(jiàn)。最終(zhōng)通過邏(luó)輯(jí)運算(suàn)實現行程開關、電機、接(jiē)觸器等故障報警功能。

可編程控製器用於X62W 型臥式萬能銑床控製係(xì)統,既具有微機控製的一係列優點,又能夠克服繼電接觸器(qì)控製的(de)不足之處。表(biǎo)現在:穩定性好,可(kě)靠性高(gāo)。采用高集成度器(qì)件製造的 PLC,它與(yǔ)外部電路(lù)均經過光電隔(gé)離,具有很強的抗幹擾能力;控製靈活(huó)。PLC 采用存儲器邏輯,其(qí)控製邏輯以程序方式存儲在內存(cún)中,要改變控製邏輯,隻需改變程序即可,而且,PLC 中每隻軟繼電器的觸點數無限製(zhì),因(yīn)此具有很強的靈活性和擴展性;PLC 具有自診斷程序,每次使用(yòng)都能(néng)自行檢查,發現故障立即(jí)停機。

5 結束語

實踐證明,通過把 PLC 控製技術應用於各種機床控製係統,大大提高了機床控製係統的可靠性和故障診斷(duàn)的效率,同時也提高了設備的自動(dòng)化水平和產品(pǐn)的質量。PLC 正改變著工廠(chǎng)自(zì)動控製的麵貌,對傳統的技術改造、發展(zhǎn)新型工業具有重大的實際意義。

投稿(gǎo)箱:

如果您有(yǒu)機床行(háng)業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行(háng)業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分(fèn)地區(qū)金屬切削機(jī)床(chuáng)產量數據

- 2024年11月 軸承出口(kǒu)情(qíng)況(kuàng)

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選(xuǎn)萃

| 更多

- 機械加工過(guò)程圖示

- 判斷一台加工中(zhōng)心精度的幾種辦法

- 中走絲(sī)線切割機床的發(fā)展趨勢

- 國產數控(kòng)係統(tǒng)和數控機(jī)床何去何從?

- 中國的技術工(gōng)人都去哪(nǎ)裏了?

- 機械老板(bǎn)做(zuò)了十多年,為何(hé)還是小作坊?

- 機械(xiè)行業最新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造業大(dà)逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國(guó)人沉默(mò)。製(zhì)造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工(gōng)方(fāng)法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別