摘要:對待加工工件進行了工藝分(fèn)析,設計了(le)合理銑(xǐ)削加工的原理方案; 根據(jù)此方案設計了(le)專用(yòng)數控銑(xǐ)床的原(yuán)理方案,並對(duì)整個機床做(zuò)了合理(lǐ)的結構布局(jú); 然(rán)後進行了電機(jī)的選型及計算; 設計了導軌(guǐ)配置方案並進行了導軌的壽命計算。

關鍵詞:專用銑床; 電(diàn)機選型; 導軌壽命計算

高(gāo)新技術武器裝備是國防的物質前提,因此要大(dà)力推進國防(fáng)科技與武器裝備的(de)自主創新[1]。高精尖武(wǔ)器研發十分重要。我(wǒ)國某公司研發出了一款先進的兩棲(qī)裝甲車,在水(shuǐ)中及陸路(lù)都能(néng)快速行駛。該兩棲裝甲車整個車身是由鋁合(hé)金板材焊接而成,用(yòng)以(yǐ)減輕(qīng)整(zhěng)車質量,這就導致了車身某關鍵部位在焊接後產生了(le)較大的焊接變形,達不到設計要求,焊接後必須對該部位再次進行精密(mì)銑削加工[2 - 4]。由於(yú)該加工部位在車身內部,受空間結構限製,傳統加(jiā)工銑床以及加工中心不能對該(gāi)部位進行加工[5 - 6]。因此,設計了(le)一種新型的、能適應(yīng)該車身空間結構的專用精密數控銑床。該(gāi)專用機床是為用戶量身定做的新機床,滿足用(yòng)戶的需要(yào),且比加工中心便宜很多,具有一定優勢,因此對該專用機床的研發具有重要意義。

1 、待加工工件工藝分(fèn)析

1. 1 工藝分析

加工工件示意圖如圖1 所示。待精加工部位(wèi)是2 個橢圓環平麵,位於整個裝甲車殼體內部,是一個與其他結構(gòu)有(yǒu)配合要求的關鍵(jiàn)部位。橢圓環平(píng)麵(miàn)要求加(jiā)工精度為Ra = 0. 4 μm,平麵度要求(qiú)為0. 2 μm。內橢圓長(zhǎng)半軸和短(duǎn)半軸尺寸分別為400mm 和280 mm,外橢圓長(zhǎng)半軸和短半軸尺寸(cùn)分(fèn)別為460 mm 和(hé)340 mm,加工餘量為4 mm。采用一次裝夾,選擇合適的銑刀參數和走刀路徑,一次(cì)走刀完成整圓環平麵加工(gōng)以提(tí)高效率和加工精度,同(tóng)時調(diào)整加工參數完(wán)成(chéng)半精加(jiā)工和精加工。

圖1 工件示意圖

1. 2 加工過程概述

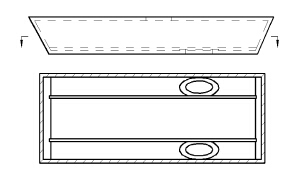

工(gōng)件先進(jìn)行裝夾,通過專用夾具達到工件預(yù)期設定的位置(zhì),然後進行對刀,根據銑削深(shēn)度調整好銑刀位置,工件尺寸(cùn)參(cān)數確定刀具走刀路徑,並通過立柱的左右移動位(wèi)移(yí)量與搖臂的旋轉角度控製(zhì)刀具(jù)走正確的位置。加工過(guò)程如(rú)圖2 所示。

由於受(shòu)空間結構(gòu)限(xiàn)製,工件裝夾前銑(xǐ)床刀具位於O 點,才能使工件安裝(zhuāng)時(shí)避免與銑床發生幹涉。先從O 點到達加工起點A 位置開始進行銑(xǐ)削加工,然(rán)後依次到達(dá)B 位置、C 位置(zhì)、D 位置,最後又回到A 位置,即到達了一次加工的終點,完成了一次銑削加工。整(zhěng)個加工過(guò)程: O - A - B - C - D- A( 半精銑) - B - C - D - A( 精密銑削) - O。

圖2 加工過程

2 、專用數控銑床總體(tǐ)方案(àn)設計

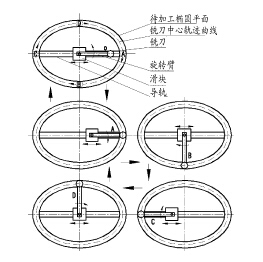

2. 1 機床布局

該機床是一(yī)台結構非常緊湊小巧的(de)專用精密數控銑床(chuáng),主要由3 個方(fāng)向上(shàng)的伺服電動機、床身、滑台、立柱、搖臂以及主軸箱等組(zǔ)成[8]。機床結構簡圖見圖(tú)3。該結構最顯著的特點是能適應狹窄的空間銑削加工,在Z 向采用手動調節(jiē),在簡(jiǎn)化結構的同時節約了成本(běn)。加工時采取的方案是工件不動,刀具做切削運動(dòng)和進給運動,即能完(wán)成刀具繞(rào)Z 軸的旋轉主運動、立(lì)柱沿X 方向(xiàng)的移動、搖(yáo)臂沿X 軸的(de)旋轉運動以及手動調節主軸沿Z 向(xiàng)

移動[9]。

圖3 機床結(jié)構簡圖

1. X 向進給電機(jī); 2. 床身; 3. 絲杠; 4. 導軌; 5. 滑台; 6. 立(lì)柱;7. 控製搖(yáo)臂旋轉齒輪; 8. Z 向旋轉電機; 9. 主軸電機;10. Z 向手動進給進給; 11. 主軸箱; 12. 銑刀

2. 2 銑床主要(yào)元件設計及計(jì)算

2. 2. 1 電機功率計(jì)算及選型

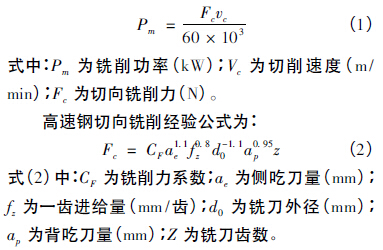

銑床的重要元件包括1 個主軸伺(sì)服電機和2個進(jìn)給伺服電(diàn)機,分別完(wán)成3 個運動方(fāng)向的自動控製。電動機的選型依據是被加工工件材(cái)料(liào)和(hé)銑削參數計算的所(suǒ)需功率。銑削功率計算公式為:

被加工材料為鋁合金,選用(yòng)硬(yìng)質合金銑刀片,取銑削速度為300 m/min。銑刀盤選用R590 -100HA08 - 11M,采用端(duān)麵銑削方式進行銑削加工。查表可知銑削力係數取217,側吃(chī)刀量為(wéi)60 mm,一齒進給量取0. 1 mm/齒,銑刀外(wài)徑為100mm,背吃(chī)刀量為3 mm[10]。

將數(shù)據代入式( 1) 、( 2) 得: Pm = 1. 74 kW。因此,主軸電機選用的主軸伺服電機型號為ZJY208- 2. 2B,額定功率為2. 2 kW。

銑刀主偏角選擇90°。通過各銑削力之間的關係計算出進(jìn)給力約(yuē)為(wéi)120 N、徑向力約為88 N,估算出進給功率約為100 W,因此(cǐ)選擇2 個進給伺服電機均為額定功(gōng)率為(wéi)0. 5 kW 的GSK 80SJT -M024E 型電機。

2. 2. 2 導(dǎo)軌選型與計算

直線導軌采(cǎi)用滾動導引,與滑動導引相(xiàng)比摩擦因數降低為原(yuán)來的1 /50,大大減少了能(néng)量(liàng)消耗,與滾珠(zhū)絲杠(gàng)配(pèi)合能大(dà)幅度提(tí)高設備精度與機械效率。該銑床采(cǎi)用HIWIN 直線(xiàn)導軌,精度高,能同時承受上(shàng)、下、左、右方向的載荷。

根據係統使用條件,本銑床要求滑塊行程為120 mm。結合係統結構、受載荷情況、精度要求以及成本等因素綜合考慮,選(xuǎn)用滑塊型號為HG30A,導軌型號為HGH30R760H。

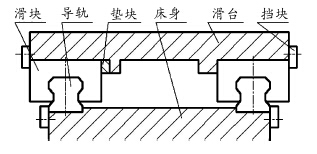

為保(bǎo)證本專用銑床的高剛性和高精度,采用2隻導軌(guǐ),采用全麵固定配置方(fāng)式,如圖4 所示。

圖(tú)4 導軌全固定配(pèi)置

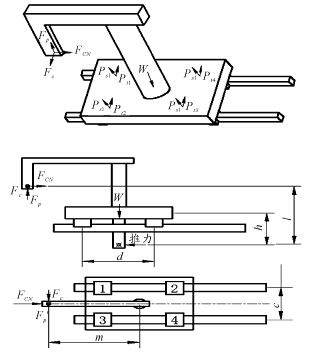

依據導軌型號、規格等(děng)參數,結合(hé)實際使(shǐ)用情況計算出單個滑塊(kuài)的(de)工作負荷,再計算出額定負荷與工作負荷之比(bǐ),並(bìng)由此推算出使用壽命[11]。導軌受力分析見圖5。

圖(tú)5 導軌受力分析

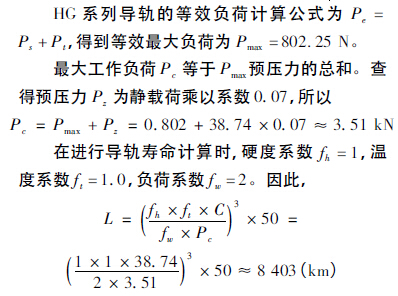

直線導軌的型號為HGH30R 760H,根據(jù)《上銀導軌技術手冊》可知(zhī)其(qí)參數: 基本額定動負荷C = 38. 74 kN; 基本額定靜負荷CO = 52. 19 kN; 預壓為ZA。設備尺寸: d = 300 mm; C = 200 mm,h =200 mm; l = 400 mm; m = 400 mm。滑台立柱自重( W) 為(wéi)2 kN; 銑(xǐ)削作用力(lì)( Fc)為315 N; 垂直銑削力( FcN) 為315 N; 背向作用力( Fp

) 為88 N; 係統溫度為常溫; 負荷(hé)狀態為普通負荷。刀(dāo)具勻速(sù)運動時,根據空間力係受力平衡,列出力和力矩平衡方程,用以獲得各個滑塊的作用(yòng)力。

其中負號表示與圖5 所標力的方(fāng)向相反(fǎn)。

3 、結束語

通過對待加工工件結構和工藝的(de)分析,設計出了新型的專用精密數控(kòng)銑床的總(zǒng)體方案。該專用銑(xǐ)床適應被加工工件狹窄的空間結構,具有高度集成性,大大降低了加工(gōng)者的(de)操作強度和難度。對(duì)關鍵零部件進行設計計算,介紹了電(diàn)機選型計算方法及(jí)導軌壽(shòu)命計算方法,為銑床的設計(jì)提供參考。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源(yuán)汽車(chē)產量數據

- 2024年(nián)10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據