摘要: 采用軸與齒輪聯體設計製造(zào)經高頻調質熱(rè)處理(lǐ)的40CrNi傳動(dòng)齒輪(lún)在服(fú)役期間發(fā)生了提前失效開裂(liè)遙采用金相顯微鏡分析顯微組織袁掃描電鏡觀察斷口袁顯微硬度計測量硬度遙結果表明院齒輪心部顯微組織為塊狀鐵素體+片層珠光體(tǐ)+少量粒狀珠光體遙40CrNi 傳動(dòng)齒輪提前失效開裂的原因是調質處理加熱溫度低(dī)袁冷(lěng)卻速度慢袁齒輪未淬透曰機(jī)加工引起了疲勞裂(liè)紋的萌生袁疲勞源是由(yóu)粗糙機加工引起的應力集中而形成曰熱處理工藝未能使力學(xué)性能(néng)達到良好的抗衝擊性堯抗疲勞性要求(qiú)袁(yuán)最終導致疲勞斷裂。

關鍵詞: 齒輪 斷裂 顯微(wēi)組織 40CrNi 鋼

數控仿形銑床是某機床製造企業的主導產品袁占有國內(nèi)大部分市場袁其中有相當部分出口遙近年來袁使用廠家頻繁反(fǎn)饋傳動齒輪斷齒(chǐ)袁影響使用壽(shòu)命遙該傳(chuán)動齒輪采用(yòng)軸與齒輪整體設(shè)計製造袁材(cái)質40CrNi袁熱處理工藝為整體調質處理袁齒部高頻淬火[1]遙由於數控仿形銑床傳動齒輪在(zài)服役期間(jiān)提前失效袁未到(dào)磨損壽命即發生開裂袁因而袁需要對齒輪進行斷(duàn)裂機(jī)理研究袁查明斷裂原因袁提出改進方法以延長其(qí)使用壽命。

1 、實(shí)驗方法

現場提取斷(duàn)齒齒輪樣品袁用線切割機切取試樣袁分別製備顯微分析樣(yàng)品及SEM 分(fèn)析樣品遙應(yīng)用布魯克X 射線熒光光譜儀S4Explorer 分析(xī)原材料化學成分袁ZEISSAxioVert.Al 金相顯微(wēi)鏡觀察分析齒輪樣品不同部(bù)位的(de)顯微(wēi)組織(zhī)袁HV-1000 顯微維氏硬度計淵試驗力0.2kg冤(yuān)測(cè)量齒輪各顯微組織觀察部位的硬度值袁(yuán)采用捷克TESCAN 公司(sī)VEGA 3EasyProbeSEM 對齒輪(lún)斷口進行形貌觀察並分析斷裂機理。

2 、實驗結果及分析討論

2.1 原材料化學成分

應用X 射線熒光光譜對40CrNi 調質鋼進行成分分析袁(yuán)化學成分(質量分數袁%)分析結(jié)果(guǒ)是院(yuàn)0.39C堯0.27Si堯0.70 Mn堯0.65Cr堯1.24Ni袁該化學成分符合40CrNi 調質鋼標準(zhǔn)要求(qiú)。

2.2 顯微組織

從現場(chǎng)提取的斷齒齒輪上切取完好(hǎo)齒輪(lún)樣品袁鑲樣後的宏觀形貌見圖1袁將齒輪顯微組織觀察分析位置(zhì)標(biāo)注於圖1。

圖1 齒輪宏觀形貌

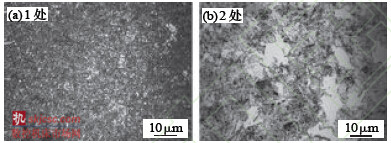

齒頂部邊(biān)沿顯(xiǎn)微組織(zhī)見圖(tú)2(a)(圖1中1 位(wèi)置)袁齒頂表麵層為高頻(pín)淬火(huǒ)層袁顯微組織是隱晶馬氏體遙隱晶馬氏體一般在碳含量不高(gāo)的區(qū)域出(chū)現袁是典型(xíng)的中碳鋼(gāng)快速加熱高頻淬火後所得到的組織遙(yáo)該組織厚度0.6mm 左右袁高頻熱處(chù)理工藝正確。

齒部(bù)中上位置顯(xiǎn)微組織(zhī)見圖2 (b)(圖1 中2 位置(zhì))袁顯微(wēi)組織是院塊狀鐵(tiě)素體+索氏(shì)體+少量片層珠光體。

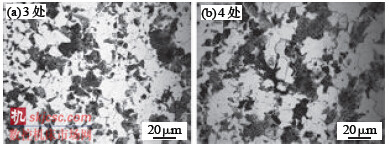

圖2 齒輪顯微組織(1,2 處)

由齒部中上位置顯微組織分析(xī)證明院齒部在前期的調質(zhì)熱處理工藝(yì)中出現了問題遙一(yī)是加熱溫度低袁未達到完全奧氏體化(huà)加熱(rè)溫度袁在兩相(xiàng)區加熱袁未能消除鐵素體袁淬火後組(zǔ)織為鐵素體+馬氏(shì)體袁高溫(wēn)回火時(shí)鐵素體不變袁馬(mǎ)氏體轉(zhuǎn)變為回火索氏體袁最終組織為鐵素體+回火索氏體[2]遙二是淬火速度慢袁齒輪未淬透(tòu)袁心部仍然是鐵素體+層片珠光體(tǐ)[3]遙齒(chǐ)部中心位(wèi)置出現塊狀鐵素體+索氏體+少量片層珠光(guāng)體顯微組織是由上述兩問題同時出現引起的遙齒部中心位(wèi)置顯微組織見圖(tú)3(a)(圖1中3位置)遙顯微組織是院塊(kuài)狀鐵素體+片層珠光體+少量粒狀珠光體袁鐵素體與珠(zhū)光體交替分布袁粒狀珠光體比齒部中上位置少袁而片層珠光體則(zé)更多遙該組(zǔ)織也(yě)是工藝上出現了前述問題的結果袁隻是越往(wǎng)齒中心淬火袁組織中為馬氏體的量越少袁所(suǒ)以回火索氏體量就更少(shǎo)。

圖3 齒輪顯微組織(3,4 處)

齒輪軸(zhóu)中心位置顯微組織見圖3 (b)(圖1 中4位置)遙顯微組織是院鐵素體與珠(zhū)光體交替的均勻分(fèn)布遙此組織說明(míng)袁齒輪軸中心部分淬火(huǒ)未淬(cuì)透袁可(kě)見袁熱處理工藝存在問題。

2.3 硬度

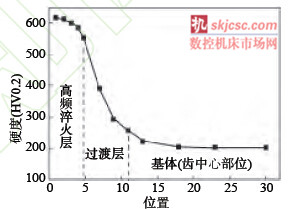

應用HV-1000顯微維氏硬度計(試驗力2N)測量齒輪各顯微觀(guān)察部位的硬(yìng)度值袁將測量(liàng)結果繪製成曲線袁見圖4。

圖4 齒輪硬度(dù)分(fèn)布曲線(xiàn)

齒頂高頻淬火層淵圖4 中1~5 位置點冤平均硬(yìng)度594HV0.2袁高(gāo)頻淬火層組織是細晶(jīng)馬氏體袁硬度值符合馬氏體指標袁工藝正確。

高頻淬火區與基體交界處的過渡層淵圖4 中5~13 位置點冤平均硬度290HV0.2袁硬(yìng)度保持了均勻(yún)過渡。

輪齒心部淵圖4 中18~30 位置點冤平均硬度203HV0.2袁低於40CrNi 鋼調質(zhì)處理後的硬度[4]遙(yáo)齒輪(lún)心部硬度偏低原因是組織中存在塊狀鐵(tiě)素體袁熱處理工藝不正確袁沒有獲得40CrNi 鋼調質(zhì)處理後應該具有的(de)回火索氏體遙由鐵素體與珠光體交替分(fèn)布的中碳鋼組織與調質處理的回火索氏體組織比較袁強度堯硬(yìng)度低(dī)袁塑形堯韌性差袁尤其(qí)抗衝擊韌(rèn)性更低遙可見袁組織未達到要(yào)求袁齒輪心部強度低堯抗衝擊韌性差是斷齒原因之一。

2.4 斷口(kǒu)分析

2.4.1 斷齒(chǐ)宏觀形貌

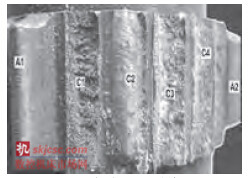

齒輪(lún)斷齒宏觀(guān)形貌及斷齒編號見圖5袁(yuán)圖5 中C1 為(wéi)第(dì)一斷裂齒袁C2 為(wéi)第二斷裂齒袁C3 為第三(sān)斷裂齒遙由圖5 可(kě)看到斷齒(chǐ)均斷裂(liè)於齒根遙由圖5中斷齒的斷口宏觀形貌可見院斷齒(chǐ)C1 的(de)宏觀斷口較粗糙袁屬韌(rèn)性斷裂曰斷(duàn)齒C2 的宏觀斷口較光滑袁(yuán)符合脆性斷裂的宏觀特點袁屬於脆(cuì)性(xìng)斷裂。

圖5 斷齒宏觀形貌

2.4.2 斷裂分(fèn)析

現場(chǎng)提取(qǔ)的斷齒樣品分別切割成用於SEM 斷口觀察分析(xī)的試(shì)樣(yàng)C1堯C2堯C3(C1堯C2堯C3 取樣位置見圖5)袁用(yòng)丙酮堯酒精和超聲清洗袁再應用掃描電鏡進行斷口形貌觀察分析。

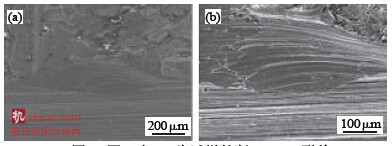

圖6 為第一個斷齒淵(yuān)圖5 中C1 齒冤斷口形貌圖(tú)遙圖6(a)可看見明顯的疲勞斷裂擴展痕跡-疲(pí)勞貝紋線袁由此判定為疲勞開裂遙由圖6(b)可看見(jiàn)疲勞源袁疲勞裂(liè)紋在此產生並開始擴展(zhǎn)遙從斷口形貌還可見到粗糙的機械加工痕(hén)跡袁齒輪構件在服(fú)役過(guò)程中袁在粗糙的機械(xiè)加工(gōng)位置形成了應力集中袁在變動載荷作用下導致裂紋萌生袁疲勞源由此部位形成袁由

於變動載荷的作用促使疲勞裂紋逐漸擴展袁最終導致疲勞斷裂遙該疲勞(láo)失效是齒輪在變動載荷和(hé)應變的(de)長期作用下袁累積損傷而引起的斷裂或破壞現象袁屬於複合疲勞。

圖6 圖5 中C1 齒(chǐ)試樣的斷口SEM形貌

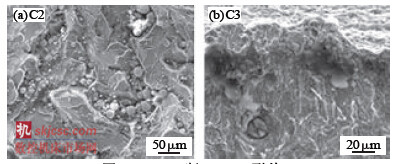

圖7淵a冤為第二個斷齒淵圖5 中C2 齒冤(yuān)的斷口形貌圖遙(yáo)圖中可見解理平麵堯(yáo)解理台階及河流(liú)花樣等脆性斷口微觀特征袁斷口屬脆性解理(lǐ)斷裂遙(yáo)解理斷裂是沿特(tè)定界麵發生的脆(cuì)性穿晶斷裂袁其微觀特征是有平坦的鏡麵(miàn)袁斷口是由許多大致相(xiàng)當(dāng)於晶粒大小的解理麵集合而成袁這種大致以(yǐ)晶粒大小為(wéi)單位的(de)解理麵稱(chēng)為解理刻麵遙解(jiě)理裂紋(wén)擴展(zhǎn)過程中袁在(zài)解理刻麵內部隻從一個解理麵(miàn)發生解(jiě)理破(pò)壞現象是很少(shǎo)見的袁多數情況下袁裂紋要(yào)跨越若幹相互平行而且位於不同高度的解理麵遙從而在同一刻麵內部出現解理台階袁眾多的台階相互(hù)匯合即形成河流花樣袁河(hé)流(liú)花樣的流向就是裂(liè)紋的擴展方向袁是典型脆性斷裂的微觀形貌(mào)特(tè)征。

圖7 (C2,C3)斷口SEM形貌(mào)

第(dì)二個斷(duàn)齒表(biǎo)現出脆性斷裂的(de)典(diǎn)型特征袁說明第二個斷齒是在超負荷(hé)應力作用下發生(shēng)的斷裂遙由斷齒位置分析判斷(duàn)袁齒輪(lún)在服(fú)役過(guò)程中袁第一個齒淵圖5 中C1 齒冤由(yóu)於疲勞斷裂袁導致緊接斷齒的第二個齒淵圖(tú)5 中C2 齒冤不(bú)能(néng)平滑有效(xiào)配合袁受到衝齒力的作用袁發生脆性斷裂[5]。

7淵(yuān)b冤為第三個斷齒淵圖5 中C3 齒冤的斷口形貌圖遙可看到解理平麵袁並且(qiě)整個斷口麵均為解理斷麵遙解理麵同樣分布眾多的河(hé)流花樣遙大量的解理(lǐ)平麵和河流花樣說明第三個斷齒(chǐ)也是受到衝擊力的影響袁發生了脆性斷裂。

綜上袁不正確(què)的熱處理工藝使齒輪沒有獲得預先設計的表層隱晶(jīng)馬氏體堯心部回火索氏(shì)體的組(zǔ)織袁齒輪力學性能(néng)未(wèi)達到良好的抗衝擊性堯抗(kàng)疲勞性的要求袁同時粗糙的機加工引起了疲勞裂紋的萌生袁材料性能降低袁最終導致疲勞斷裂。

2.5 改進方法

一是調質處理時袁減少淬火(huǒ)加熱裝(zhuāng)爐(lú)量袁製作淬火加熱(rè)夾具以保障加熱的均勻性袁控製好加熱溫度與保(bǎo)溫時間袁確保整體齒輪完全淬(cuì)火成為馬氏(shì)體曰二(èr)是提高齒輪機械加工精(jīng)度袁增加表麵(miàn)精磨工(gōng)序(xù)遙采用上述改進方案袁(yuán)通過半年生產應用後袁經檢查(chá)袁齒(chǐ)輪表層為細晶粒(lì)馬氏(shì)體袁心部(bù)為回火索氏體袁強度及抗(kàng)衝擊性能完全滿足服役要求。

3、 結論

(1) 輪齒表層組織為隱晶馬氏體袁(yuán)厚度大約0.6mm袁高(gāo)頻熱處理工藝正確遙齒部中心顯微組織為塊狀鐵素體+片層珠光體+少量粒狀珠光體袁鐵素體與珠光體交替分布袁組(zǔ)織不合理遙調質熱處理工(gōng)藝出現了兩個問(wèn)題院一是加熱溫度低(dī)袁未達到完全奧氏體化加(jiā)熱溫度袁未能消除(chú)鐵素體曰二是淬火速(sù)度慢袁齒輪未淬透。

(2) 輪齒心部硬度203HV0.2袁硬度偏(piān)低遙這是因為組織不合(hé)理袁存(cún)在塊狀鐵素體(tǐ)袁導致(zhì)齒(chǐ)輪心部強度低堯抗衝擊韌性差。

(3) 改進方法院減少淬火加熱裝爐量袁製作淬火加熱夾具以保障加熱的均勻性袁控製好加熱溫度與保溫時間袁確保整體齒輪完(wán)全淬火成為馬氏體曰提高齒輪機械加工精(jīng)度袁增加表麵精磨工(gōng)序。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據(jù)

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能(néng)源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據(jù)