摘要: 通過對進口大(dà)型特種龍門銑床電氣係統的成功升級改造,闡述了改(gǎi)造過程中(zhōng)如何確定改造(zào)方案,如何選擇國產電器元件以及通(tōng)電試(shì)車(chē)中問題的分析解(jiě)決,為其他大型機床的電氣改造提供了較(jiào)好的(de)借鑒和參考。

前蘇(sū)聯明斯克機床廠製造(zào)的MC63033 特種龍門銑床是筆者公司在20 世紀90 年代初引進的一台大型設備,該(gāi)機床(chuáng)工作台行程8 m,台麵寬2 m,具有(yǒu)加工範圍大、加工(gōng)切削量大、機床剛(gāng)性好、加工(gōng)精度高等優點,自引進以來一直是筆者公司關鍵設備(bèi)之一。機床經過多年高效運行,其機械部分性能仍然良好,但電氣係統故(gù)障明(míng)顯上升。由於機(jī)床電器(qì)元件全部是前蘇(sū)聯產品,更換備件非常困難,嚴重影響了正(zhèng)常的生產運行,因此公司決定對其電(diàn)氣係統進行全麵升級改造。

1 、總體改造方案

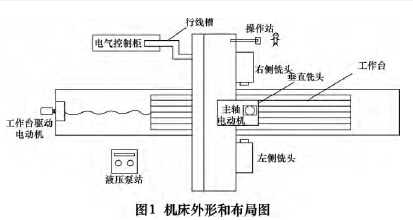

該機床原(yuán)電氣係統複雜龐大,主要包括(kuò)交流控製部分和(hé)晶閘管直流調速部分(fèn)。交流電路控製部分主要控製各部分交流電動機(jī)的正反轉運行、機床複雜(zá)的液壓係統以及冷卻潤滑(huá)等功能,而工作(zuò)台、垂直(zhí)銑頭、左右水平銑頭分別用兩(liǎng)台前蘇聯不同功率的(de)晶閘管直(zhí)流調速裝置控製相(xiàng)對應的直(zhí)流電動機,實(shí)現(xiàn)各種工件的快、慢速進給加(jiā)工。日常維修中發現,電氣故障主要是(shì)由晶閘管直流調速裝置元件和(hé)原蘇聯控製電器老化引起的,更換及維修都入極(jí)其困難,所以(yǐ)決定(dìng)對該機床(chuáng)電氣係統進行(háng)全(quán)麵改造。機床外形和(hé)布局如圖1 所示

1. 1 直流(liú)調速係統電氣控製要求

調速係(xì)統或(huò)調速裝置(zhì)是(shì)現代自動控(kòng)製領域中重要的(de)控製係統(tǒng),而直流調速係統是機床調速係統中廣泛使(shǐ)用的調速係統之一,具有(yǒu)調速範圍寬、調速精度高低速穩定性好的特點,同時具有良好(hǎo)的啟動、製動性(xìng)能,能在(zài)較大範圍內平(píng)滑(huá)調整。該龍門銑床的原直流調速部分(fèn)除具備以上優點外,為滿足特種加工工藝的(de)要求,還(hái)可實現工作台進給運(yùn)行在(zài)大切削量時仍能保持(chí)較好的剛性和速度平穩性,從而保證工件的加(jiā)工精度(dù)和表麵粗糙度,且快慢速響應性好。為方便調整,各刀(dāo)架還能實現微調。

1. 2 直流部分控製方案確定

通過對原直(zhí)流調速係統的控製要(yào)求和機床各部分動作要求進行分析,有(yǒu)以下(xià)改(gǎi)造方案可以使用(yòng):方案1: 使用日本三菱變頻器FR—A540 /15 kW、FR—A540 /7. 5 kW 和(hé)變頻電動機替換原(yuán)蘇聯晶閘管調速部分和直流電動機。這樣改造的優點是: 改(gǎi)造徹底(dǐ),改造後故障率相對較低且便(biàn)於維修(xiū)。缺點是: 改造周期長(zhǎng),變(biàn)頻電動機與機(jī)床接口處需要重新改裝,機械傳動部分也需要改動,且很(hěn)難保證原機床低速加工時(shí)的剛性和穩定性。

方案2: 使用英國歐陸590 + 直流調速裝置替換原(yuán)蘇聯晶(jīng)閘管直流調速部分(fèn),使用日本光洋PLC 作為控製核心,改造交流電路控製部分; 用國產Z4 係列(liè)直(zhí)流(liú)電(diàn)動機替換原蘇聯(lián)直流電動(dòng)機。這樣改造的優點是:連接簡單,機械傳動部(bù)分不用改動,改(gǎi)造周期短(duǎn),性價比相對(duì)較高,改造後故障率低,便於維修(xiū)。改造缺點是: 直流電動機需(xū)要定期保養,而且比交流電動機維修困難。

在綜合考慮改造周期和性價比等(děng)因素(sù)之後,我們決定采用第2 種方案。

1. 3 交流部分控製方案確定

原機床控製電櫃為3 台前後開門的大電(diàn)櫃,所用電器均是前蘇聯產品,市場上根(gēn)本買不到,電(diàn)器排列和布(bù)線方式較亂,結構繁雜,完全不符(fú)合(hé)現代電(diàn)氣控製和電氣(qì)保護標準(zhǔn),所以決定將(jiāng)原控製電櫃全(quán)部棄之不用。經過對(duì)原電氣原(yuán)理圖仔細(xì)分析解讀,決定用PLC( 可編程控製器) 和質量較好(hǎo)的國產電器(qì)對交流部分進行升(shēng)級改造。配電櫃殼體選用兩台本廠(chǎng)立式(shì)車床產品所用電櫃,故(gù)無需另外定(dìng)做,省時省錢。根據測算,在保證原(yuán)機床操作習慣(guàn)的前提下,統計出該機床(chuáng)需要的PLC 輸入點66 個,輸出點51 個,即I /O 總點數共117 個。據此(cǐ),若選用大型PLC 如西門(mén)子S7—300 等固然好,但價格高,改造成本增加。我們對輸入、輸出(chū)點進行分類統計後決定分(fèn)別用兩台64 點的整體式PLC 進行控製,同樣選用

本廠產品上使用的日本光洋PLC SH—64R1( I /O 比例是(shì)32 /32) 和SH—64R2( I /O 比例(lì)是36 /28) 分裝在兩台電櫃裏, SH—64R1 命名為PLC1,主要控製(zhì)3 個銑頭的主軸旋轉、主軸變(biàn)速、刀具夾緊放鬆以及橫梁(liáng)的升降、橫梁的夾緊放鬆等。SH—64R2 命名為PLC2,主(zhǔ)要控製工作台的放鬆、正反向快速運行或進(jìn)給運(yùn)行以及3 個銑頭(tóu)的夾緊(jǐn)放鬆、進給或快速運行等; 由於該銑床工作台為靜壓導軌,靜壓(yā)壓力檢測和流量(liàng)檢測必不可少,此類檢測信號也輸入PLC2 以便於控製。總之,用兩(liǎng)台整體式PLC 分(fèn)裝兩(liǎng)台電(diàn)櫃進行分類控製,再在控製邏輯上加以適(shì)當互鎖,就可實現整台機床的完全(quán)控製。實踐證明,這種方式既(jì)節約了改造成本又有利於電櫃內的走線,電器布局也較合理整(zhěng)齊。

1. 4 改造方案設計與實施

交流(liú)控製部分主要考慮電櫃裏電器(qì)件的排列應合理整齊,器(qì)件容量(liàng)大小、線徑(jìng)大小(xiǎo)以及是否符合國家(jiā)安全標準等方麵,這裏(lǐ)就(jiù)不再熬述。下麵說明直流控製部分(fèn)。

( 1) 直流調速裝置和(hé)直流電(diàn)動機的選用根據電動機功率和控製特性采用歐陸590 的( 590+ /70 A) 與( 590 + /35 A) 直流調速(sù)單元和Z4 型直流電動機,該裝置采用全數字微電(diàn)腦程序控製等先進技術,具有很寬的功率選擇範(fàn)圍。而Z4 係列直流電動機采用先進的(de)高效節能技術與590 + 直流調速裝置(zhì)配合使用,構成非常好(hǎo)的控製係統。根據這台龍(lóng)門銑床原自身結(jié)構的要(yào)求,垂直銑頭、左側銑頭、右側銑頭每次隻能選擇一個(gè)進行進給或快速運動。因此在(zài)設計時要充分考慮模(mó)擬電(diàn)壓的選擇,同時(shí)還要考慮直流電動機(jī)電樞和勵(lì)磁線圈對(duì)切換(huàn)過程的影響。綜合以(yǐ)上(shàng)因素,再(zài)參考原有電動機的參數來選用國產Z4 節能型(xíng)直流電動機。

具體選型如下:

工作台直流(liú)電動(dòng)機Z4—132 /4 - 2 /15 kW 400 V/44. 5 A 1 360 r /min

垂(chuí)直銑頭直流電動機Z4—112 /4 - 2 /7. 5 kW 400V/22. 5 A 1 480 r /min

左側銑頭直流電(diàn)動機(jī)Z4—112 /4 - 2 /7. 5 kW 400V/22. 5 A 1 480 r /min

右側銑頭直流電動(dòng)機Z4—112 /4 - 2 /7. 5 kW 400V/22. 5 A 1 480 r /min

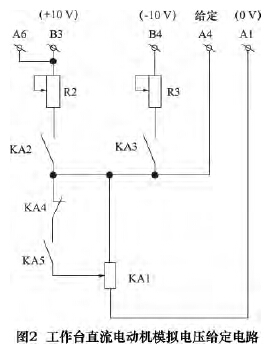

( 2) 控製部分設計,如圖2 所(suǒ)示。

工作(zuò)台驅動模擬電壓給(gěi)定電路,如圖2 所(suǒ)示。進給電壓給定(dìng)由590 + 單元的± 10 V 模擬(nǐ)電壓輸出,通過KA2 、KA3 控製工作台正反轉。由KA5 得電RV1來調節模擬電壓的給定大小。快速模擬電壓給定由KA4 得電打開,通過(guò)KA2、KA3 控製工作台電動機正反轉。此時,模擬給定電壓為最大值,工作台快速運行。

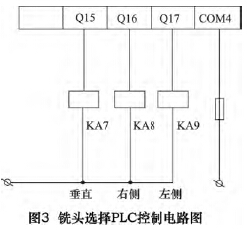

銑頭選擇控製電路如圖3 所示,垂(chuí)直刀架和右側刀架和左側刀架的電動機及測速反(fǎn)饋回路控製特點是: 3 個刀架每次隻能來1 個(gè),通過選擇開關控製PLC的輸出點Q15、Q16、Q17 對應接通KA7、KA8、KA9 來選(xuǎn)擇其中(zhōng)一個刀架運行(háng),其他兩個不工(gōng)作。模擬電壓給定電路和工作台控製相似。這樣就解決了1 台590 + 直流(liú)調速裝置分別控製3 台直流(liú)電動機的問題。直流調速電路設計完成(chéng)後,針對該龍門銑床其他控(kòng)製電路進行設計如圖3 所示的PLC 控製(zhì)電路,接觸器KM7、KM8、KM9 分別由KA7、KA8、KA9 控製,來選(xuǎn)擇(zé)相對應的刀架電動機。

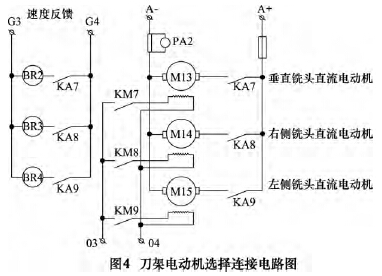

( 3) 直流調速裝置和電動(dòng)機(jī)連接以上電路設計完成後,以3 個刀架為例,說明3 個刀架電動機和直流單元的選擇具體連接如圖4 所示。

具體實施: 所有電路按照(zhào)設計好的圖紙進行硬件連接工作,連接完成並認真檢查後通電試車。以3 個刀架為例,進行試運行。機床上電(diàn),按(àn)下泵站啟動按鈕,PLC1 和PLC2 上電並自檢後交流控製回路通(tōng)電、直流裝置的控製電源上(shàng)電,延時0. 3 s 後( 由PLC 控製) 直(zhí)流裝置(zhì)主回路上電,例如選擇垂直銑(xǐ)頭(tóu)、Q15 輸出、KA7 得電,這時KM7 通(tōng)電,按下正(zhèng)向進給按(àn)鈕,直流裝(zhuāng)置給定(dìng)回路得電; 通過調節電位器可以得到不同的給定電壓( 0 ~ 10 V) ,使垂直銑(xǐ)頭進給實現無級調速。按下正向快速按鈕,快速繼電器得電,給定(dìng)模擬電壓達到最(zuì)高值,垂直銑頭快速正向運動。

2 、通電試(shì)車中的問題

工作台快速運行時正常,低速進給時抖動。首先查(chá)看工作台電動機的電流表,發現電動機(jī)高速旋轉時電流基本平穩,而低速時電流波動很大。本著先易後(hòu)難的原則檢查發現液壓泵站、壓力(lì)繼電器、流量繼電器工(gōng)作正常。考慮到該機床工作台是靜壓導軌,於是在垂直刀(dāo)架上吸1 隻百分表檢查工(gōng)作台是否浮起,經對工作台4 個角的(de)檢測,均有0. 03 ~ 0. 04 mm的上浮。為(wéi)了避免因機械傳(chuán)動故障造(zào)成的(de)工作台(tái)抖動,讓(ràng)直流電動機與工作台連接齒輪脫開,檢查直(zhí)流電動機,發現電動機低速運轉不均勻。再查反饋(kuì)線路,拆下測速發電機,發現測速發(fā)電機與直流電動機轉子軸上的連接套鬆(sōng)動,用螺絲刀擰緊固定螺絲。再通電試(shì)車,直流(liú)電動機低速(sù)運轉平穩,故障解決。分析工作台抖動是測速發電(diàn)機反(fǎn)饋(kuì)不穩造成。

3 、結語

利用歐陸590 + 直流調速裝置、兩台光洋整體式PLC、國產(chǎn)Z4 係列節能型(xíng)直流電動機和國產電器(qì)件改造從國外引進(jìn)的大型設備(bèi),克服(fú)了改造前因原器件老化帶來的維修困難等缺點。改造成本低,機械傳動(dòng)不用改動,改造周期短。經安裝調(diào)試後(hòu)其各(gè)項性能均達到了機床原有技術要求,運行穩定可靠,生產(chǎn)效率和設備使用率明顯提高,取(qǔ)得了很(hěn)好的經濟效益。

如果您(nín)有機床行業、企業相關新聞(wén)稿件發(fā)表,或進(jìn)行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數(shù)據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產(chǎn)量數據

- 2024年9月 新能(néng)源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度(dù)的幾種辦法

- 中(zhōng)走絲線切(qiē)割機床的發展趨(qū)勢

- 國產數(shù)控(kòng)係統和數控機(jī)床何去何從?

- 中國的技術工(gōng)人都去(qù)哪裏了?

- 機械老板做了十多年(nián),為(wéi)何(hé)還是小作(zuò)坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談(tán)點智造,多談點製造

- 現實麵前,國人沉默(mò)。製造業的騰飛,要(yào)從(cóng)機床

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加工方法及工(gōng)裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔(kǒng)加工(gōng)工(gōng)藝的(de)區別