X62W 萬能銑(xǐ)床的 PLC 控製

2016-1-6 來源:廣西玉林高級技工(gōng)學校 作者:馮春(chūn)楠

摘(zhāi)要:繼電接觸器控製電路雖然應用很廣(guǎng),但存在觸點使用壽(shòu)命短、體積(jī)大、接線繁雜等缺點,特別是因為它采用固定接線方式,一旦控製要求有所變動,就需重新設計安裝(zhuāng),通用性和靈活性較差。采用 PLC(可編程控製器)控製可克服以上缺點(diǎn),特(tè)別是在複雜的控製,以及控製要求(qiú)有所變(biàn)動的控製中,其通用性和靈活性就(jiù)較為優越。

關鍵詞:可編程控製器;線路控製(zhì);萬能銑床

0 引言

PLC 是一種數(shù)字運(yùn)算操作的電子係統,專(zhuān)為在工業環境下應用(yòng)而設計。它采(cǎi)用可編程的存儲器,用來在其內部存儲程序,執行邏輯運算、順序控製、定時、計數和算術(shù)運算等操作指令,並(bìng)通過數字式或模擬(nǐ)式的輸入(rù)和輸出,控(kòng)製(zhì)各種類型的機械或生產過程。用 PLC 實現電路的控製,主要包括對電路的控製要求進行(háng)分析、確定輸入(rù)/輸出點數及其地址分(fèn)配、進行主電路及 PLC 接線、進行程序設計、對程序進行仿真調試和帶負荷調試運行這(zhè)幾個步聚。

2 要求

該銑床共用 3 台異(yì)步電機拖動,它們分別(bié)是主軸電動機D-Z、進給電動機 D-G 和冷(lěng)卻泵電動機 D-L。

2.1 主要特點

(1) 銑(xǐ)削加工有順銑和逆銑(xǐ)兩種加工方式, 所以要求主軸電動機(jī)能正反轉(zhuǎn)。 對主軸電(diàn)動機 D-Z 的控製是通過換相 5H與接觸器 C-Z; C-D 進行正反轉和反接製(zhì)動及衝動控製, 並通過(guò)機械機構進行變速。

(2) 銑床的工作台(tái)要求有前後、左右、上下 6 個方向的進給運動、快速移動和限(xiàn)位控製,並能過機械機構使工作台(tái)能上下、左(zuǒ)右、前後方(fāng)向的改變,對 D-G 要正反轉控製;以T-K 工作台快速牽引電磁閥實現工作(zuò)台快慢移動。

(3) D-L 隻(zhī)要求能進行正轉控製。

2.2 電氣控製要求與聯鎖措施

(1) 為(wéi)防止刀具和銑床的損壞,要求隻有主軸旋轉後(hòu)才允許有進給運動和進給方向的快速移動。

(2) 6 個(gè)方向的進給運動中同時隻能有(yǒu)一種方向運動,該銑床采用了機械(xiè)操(cāo)縱插槽和位(wèi)置形狀相配合的方(fāng)式來(lái)實現 6個方向的聯鎖及接觸器聯鎖。

(3) 主(zhǔ)軸運動和進給運(yùn)動采用(yòng)變(biàn)速盤來進(jìn)行速度選擇,為保證變速齒輪進入良好齧合狀態,兩種運(yùn)動都要求變速後作瞬時點動。

(4) 當主軸電動機或冷卻電動機過載時(shí),進行運動必須立即停止,以免損壞刀具和銑床。

(5) 要求有冷卻係統、照明設備及各種保護措施。

(6) 停止、快進和啟動要求實現兩地控(kòng)製。

3 確定輸入/輸出(I/O)點(diǎn)數及其地址分配

3.1 確(què)定輸入點數及其地址分配

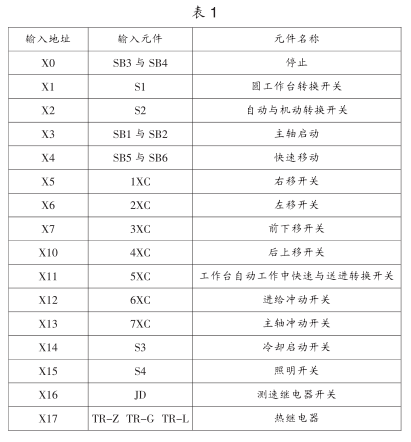

確定輸入點數及(jí)其地址分配即為確定輸入信號(hào)的個數及(jí)其對應的輸入繼電器的地址分配(pèi)。根據上述對銑床的控製求及分析,PLC 控製係統的輸入包括:停止、過載保護、圓工作台轉換開關、自動與機動(dòng)轉換開關、快速移動(dòng)、主軸啟動、進給衝動、主軸衝動、冷卻、啟動、照明、測(cè)速繼電器、工作台自動工作中快速與送進(jìn)的(de)轉換開關、右移開關、 前下移開(kāi)關、後上移(yí)開關,共計 18 個開關量輸入信號, 即 18 個相對應(yīng)地址輸入(rù)繼電器(qì),其地址分配如(rú)表 1 所示。

3.2 確(què)定輸出點數(shù)及其地址分配

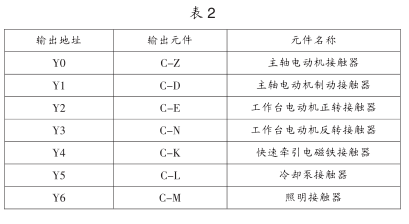

確(què)定輸出點數及(jí)其地址分配即為(wéi)確定輸出信號的個數及其對應的輸出繼電器的地址分配。PLC 控(kòng)製係統的輸出包括:主(zhǔ)軸電動機接觸器、主軸電動機製動(dòng)接觸器、工作台正轉接觸器、工(gōng)作台反轉接觸器、工(gōng)作台快速進給接觸器、冷卻泵、照明接觸器(qì),共計 7 個(gè)輸出執行信號,即 7 個相對應地址輸出繼電器,其地址分配如表 2 所示(shì)。

4 主電路及 PLC 接線

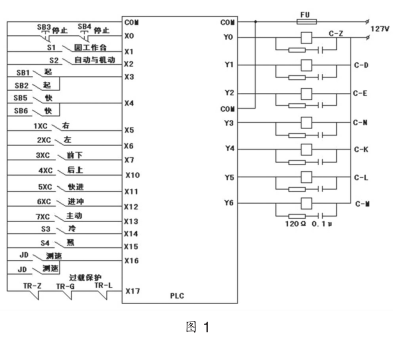

進行主電路(lù)及 PLC 接線就是進行硬件上(shàng)的線路連接(jiē)。進行(háng)PLC 接線就是根據(jù)控製要求對PLC 的輸入、輸出端及電源進行線(xiàn)路上的連接,接(jiē)線圖如圖 1 所示。

連接時要注意元件安裝要符合安裝工藝要求,線路布局合理,避免交錯,導線(xiàn)與接線(xiàn)柱的連接要注意安全可靠,符合布線及導線連接工藝標準。

5 程序設(shè)計

進行程序設計可通(tōng)過三菱 PLC 編程軟件 “GX Developer”進行。在 PLC 中常用的編程方法有梯(tī)形圖法和指令表法兩種。應(yīng)用梯形圖進行編程時,隻要按梯形圖邏(luó)輯行順序輸入到(dào)計(jì)算機中去,計算機(jī)就可自(zì)動將梯形圖轉換成指令表及(jí) PLC 能(néng)接受(shòu)的機器(qì)語言(yán),存入並執行。

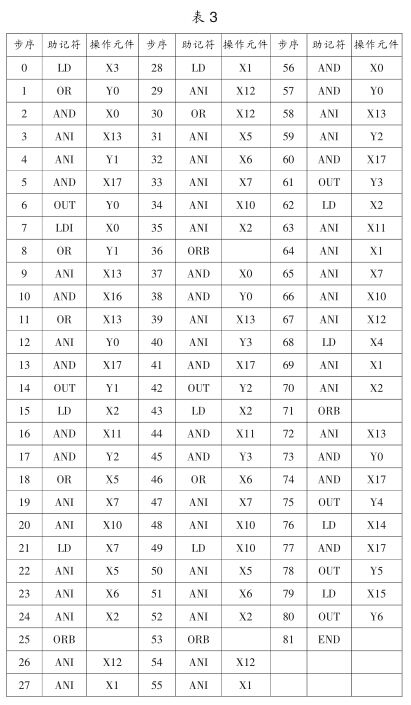

指令(lìng)表類似於計算機匯編語言的形式,用指令的助記(jì)符來進行編程。所以,采用指令表(biǎo)法進(jìn)行編程時首先要根據電路控製要求通過編程軟件 GX Developer 編寫出由多個指(zhǐ)令語句組成的相對(duì)應電路(lù)控製功能的程序列表。根據控製要求,X62W 萬能銑床的 PLC 控製的程序列表如表 3 所示。

6 軟件仿真調試

程序編寫好後,先轉換成梯形圖,然後(hòu)利用 PLC 編程軟(ruǎn)件(jiàn) “GX Developer” 中的軟元件測試功能分別對 X62W 萬能銑床各動作控製要求進行仿真測試。在仿真測試(shì)中執行各動作要求時各軟元件能按預定目標(biāo)進行(háng)動(dòng)作,說明程序編寫成功(gōng),可進行下一個步聚的(de)操作;如果執(zhí)行(háng)各動作指令(lìng)時各軟元件不能(néng)按預定目標進行動作,無法實現預(yù)定目標動作(zuò),說明編寫好的程序存在一定的(de)問題,必須重新修改程序,再進行仿真測試,測試(shì)成功後才能進行下一步的操作。

7 帶負(fù)荷調試運行

PLC 程序進行仿真調試沒問題(tí)後,要把程序從電腦寫入到 PLC 中,才能進行(háng)帶負荷調試。帶負荷調試(shì)也就是(shì)對硬件進行(háng)通電調試。通(tōng)電調試前,必須先檢查電路(lù)連接是否正確才(cái)能進行。

調試時,要分別對主軸電(diàn)動機 D-Z、進給電動機 D-G 和冷卻泵電(diàn)動機 D-L 進行調試。如果均能(néng)按預定目標運行,則說明硬件接線(xiàn)正確,調試成功;如出現調試不成功時,必須要根據故障(zhàng)現象對硬件接線相應部分進行反複(fù)檢查,排查出故障原因,然後重新進(jìn)行(háng)接線,直到主軸電動(dòng)機 D-Z、進給電動機 D-G 和冷卻泵電動機 D-L 均能成(chéng)功按預期目標(biāo)運行為止。

8 結語

X62W 萬能銑床的控製電路較(jiào)為複雜,當控製以及控製要求有所變動,采用 PLC 控製,隻需重新編寫程序,再進行調試即可,其通用(yòng)性和靈活性就較高。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型(xíng)乘用車(轎(jiào)車)產量數據