回轉工作台是落地銑鏜床的特殊附件之一,主要功能是裝夾定位大型工件,可實現直(zhí)線或回轉的進給運動,有很大的調速範(fàn)圍,並且一次裝(zhuāng)夾工件可以完成多(duō)麵加工,減少輔助時間,避免二次定位產生的定位誤(wù)差,提高效率和加工質量(liàng),利用該工作台普通數控機床可(kě)以(yǐ)實現銑削角、麵、鏜孔和分度(dù)定位(wèi)。由於該工作台(tái)回轉運動采用高精度圓柱分度蝸(wō)輪蝸杆進行精密(mì)機械傳動,實現精確定位,因此對分(fèn)度蝸輪的製造工藝進行研究,對提高該工作台回轉精(jīng)度具(jù)有重要(yào)意義。

一、分度蝸輪參數及技術要求

蝸輪參數:

模數M=3mm 齒數Z=300 節徑Dt=900mm 齒寬B=100mm 材料 錫磷(lín)青銅(ZQSn10-1)

技(jì)術要求:

(1)齒長兩(liǎng)端削角0.7mm。

(2)與工作台裝配後精切(qiē)齒形(xíng)。

(3)齒坯離心澆注,不允許有縮鬆(sōng)、氣孔和針孔等缺陷。

(4)齒麵硬度 HB90-120。

(5)齒麵光(guāng)潔度 Ra0.4。

精度要求:

靜態測量(liàng):相鄰周節差(chà)δgt為0.003mm;周節累計誤(wù)差 δtgΣ0.016mm。

動(dòng)態測量:傳動的周(zhōu)期誤(wù)差,δT為1.376″;傳動的動態誤差δTΣ為6.876″。

接觸(chù)精度:齒高60%,齒長75%。

二(èr)、加(jiā)工工藝過程

離心澆注毛坯→粗車→人(rén)工時效→半精車→劃線、鑽孔→粗滾喉徑及(jí)齒形→自然時(shí)效處理(一年)→精車內孔及端(duān)麵→與工作台裝配→精車各校正基麵→精滾喉徑→半精滾齒形→精切齒形兩端(duān)削角→去齒部棱角毛刺→精滾齒形→ 檢查精度→與(yǔ)配對蝸杆配檢接觸麵。

三、對(duì)主要工序的分析與說明

1. 材料選擇及時效處理

材料(liào)選用錫磷青銅(ZQSn10-1),這種材料能承受劇烈摩(mó)擦、較大壓力和滑動速度,耐磨性能十分良(liáng)好,使用(yòng)壽命長。

在加工過程中,先後進行了兩次時效處理。第一次安排在粗車後進行。目的在於消除鑄造和粗車(chē)時產生的較大應力(lì);第二次安排在粗(cū)切齒形後進行。因為粗切(qiē)齒形時切除的金屬量很大,切削力和(hé)工件發熱量都大,容易使工件產生內應力,所以在此工序(xù)後進行第二次時效處理,以保證工(gōng)件在精加(jiā)工後不再變形。在人(rén)工時效時(shí),將(jiāng)工件置於井式電熱回(huí)火(huǒ)爐中,以(yǐ)每小(xiǎo)時45℃的速度勻速升溫至450℃±10℃,然後保溫6-8小時,切斷電(diàn)源(yuán),工件隨爐冷(lěng)卻(què)至150℃後將它取出,置於(yú)幹(gàn)燥處冷卻至常溫。工件在爐內(nèi)或爐(lú)外放置時均應平正。

自然失效時,將工件放置於露天,經過春夏秋冬一年時間後,工件因應力而產生的變形基本穩定,這時即(jí)可進行精切加(jiā)工。

實踐證明(míng),我公司製造的高精度蝸輪,經過上述兩次兩(liǎng)種不同的時效處理,最後精(jīng)加工和長期(qī)使用過(guò)程中均未發(fā)生變形現象。

2. 蝸輪的粗車及半精車

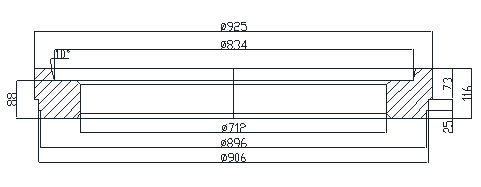

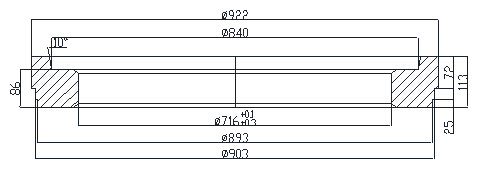

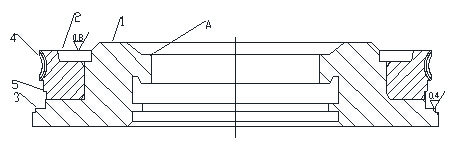

蝸輪的粗車及半精車均在φ1250立車上進行,加工後的尺寸見圖1和圖2。

圖1:粗車加(jiā)工尺寸圖

圖2:半精車加工尺寸圖(tú)

3. 粗(cū)滾喉(hóu)徑及齒形

工件安裝前先校正夾具定(dìng)心外圓允差在0.05毫米以內,校正(zhèng)定位麵在0.03毫米,用喉徑滾刀滾喉徑至(zhì)中心距500.5+0.3毫米,用蝸輪粗滾刀滾齒至(zhì)中心距(jù)5010.05毫米,以上兩工序均在5327型滾齒機上進行(háng)。

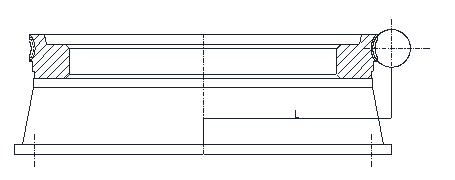

圖3:粗滾喉徑及齒形

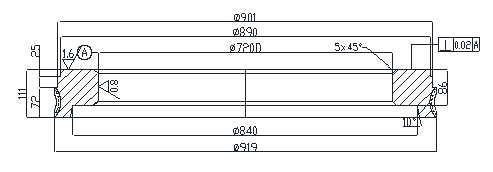

4. 精車(chē)內孔及(jí)端(duān)麵

精車內孔及端麵在立車上進行,首先校正工件內(nèi)孔在0.1毫米內,然後夾緊加工φ720D×φ890端麵,隻允許凹,不允許凸。

圖4:精車內孔及端麵

5. 精車

在立車上,將工(gōng)件(jiàn)卡在夾具(jù)上,校正內孔A徑跳在0.005毫米內,校正平(píng)麵③端跳在0.01毫米內(nèi)。精車①麵②麵至要求;車端麵③要求與①②兩平麵的平行度在0.006內;車外(wài)圓(yuán)④至φ918-0.5光(guāng)潔度達到Ra1.6;車外圓(yuán)⑤至φ900與A孔的不同(tóng)心度不大於0.005毫米,光(guāng)潔度達Ra0.8。

圖5:精車各麵示意圖

6. 精滾齒形

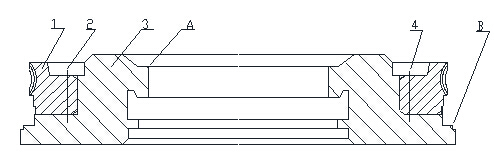

精(jīng)滾齒形必須與相配合的工作台圓盤裝配好之後進行。

圖6:分度蝸輪與工(gōng)作台的裝配圖(tú)

1、蝸輪 2、定位銷 3、工作(zuò)台 4、壓緊螺釘(dìng)

A麵及B麵是(shì)將來裝配在數控回轉工作台上的定(dìng)位基準麵,也是精滾齒(chǐ)形時的校正基麵。這樣就完全保(bǎo)證了加(jiā)工與(yǔ)定位基準麵的(de)一致性,可以避免因基麵變化而帶來的誤差。

精滾齒形時還(hái)必須嚴格控製機床(chuáng)分度蝸杆以及(jí)滾刀主軸(zhóu)的軸向竄動在(zài)一微米以內,滾刀鞍架(jià)的水平校正在0.003/300毫(háo)米以(yǐ)內,精切齒形用的滾刀軸台徑向跳動校正在3微米以內,並保證兩端軸台徑向跳動(dòng)差值的高地方向一(yī)致。為了保證這樣高的滾(gǔn)刀安(ān)排精度,我們在精滾蝸輪齒形時使用的滾刀(dāo)采用專用刀杆(即一把滾刀專(zhuān)門用一根刀杆),當滾刀的內孔和兩(liǎng)端麵(miàn)精加(jiā)工後,與(yǔ)專用(yòng)刀杆裝配好,然後再進行滾刀的軸台(tái),外圓以(yǐ)及(jí)齒形等的精磨加工。滾刀檢查合格(gé)後,直到將來用鈍重磨前刃時都不再卸下刀杆,這樣就避免了滾刀重新安裝(zhuāng)的一切誤差,從而保證滾切蝸輪齒形的精度。

精滾齒形時還應注意(yì)以下事項:

(1)保持滾刀清潔,避免切屑劃傷齒(chǐ)麵。

(2)滾切加工時用大流量而(ér)清潔的冷卻液(90%的煤油(yóu)加10%透平油(yóu))冷卻刀具和工(gōng)件,以提高齒麵光潔度和延長滾刀使用壽(shòu)命。切削時應保證工件不發熱(rè)。

(3)如果粗切齒形時(shí)因震動而在齒麵上留有波紋殘量,則精切時(shí)應先用低(dī)速微量進給切削,待波紋殘量全麵切除後再進行正常切削加工。

(4)滾切至中心(xīn)距後,再作2-3整圈(quān)的無進給量修正切削,直至無切屑為止。這樣可減少齒(chǐ)距相(xiàng)鄰周節差。

7. 蝸輪精滾刀

滾切直徑900毫米(mǐ)高精度蝸輪用的精滾(gǔn)刀、圓周齒(chǐ)數比一般蝸輪滾刀約多一倍。為了提高滾刀的鏟磨(mó)精度,保證鏟磨部分(fèn)齒形準(zhǔn)確,我們在車(chē)鏟時在齒(chǐ)側麵隻保留大約3毫米的鏟磨量。另外,在切(qiē)削溝導程、圓周齒等分(fèn)、前刃麵、齒形角(jiǎo)以及螺旋線偏差等項精度要求方(fāng)麵都遠遠(yuǎn)高於一(yī)般分度蝸(wō)輪滾(gǔn)刀的精度。由於對刀具設計結構和鏟磨機磨頭進行了改進,加上操作工人的精(jīng)心工作,我公司製造出了螺旋線偏差一轉為0.002毫米、誤差為0.004毫米的高精(jīng)度蝸輪滾刀,為加工高精度蝸輪提供了保證條件。

通過對高精度圓柱蝸輪的加工工藝進行論證(zhèng),經過長期努力,我公司結合生產實際進行了大量深入細致(zhì)的實驗研究,終於能在正常生產工藝條件下,使直徑φ900毫米(mǐ)高精度圓(yuán)柱蝸輪的加工精(jīng)度達到了相(xiàng)應(yīng)標準等級。其中(zhōng):傳統的運動誤差△TΣ逆時針旋(xuán)轉2.34秒,順時針(zhēn)旋轉3.16秒,高於零級精度,傳統的周(zhōu)期誤差△T逆時針旋轉0.38秒,順時針旋轉0.34秒,達到了零級(jí)精度。這樣,我公司在高精度蝸(wō)輪的製(zhì)造精度和傳動精度測試技(jì)術方麵,達到了世界先(xiān)進水平。

如果您有機床(chuáng)行業、企業相關新聞稿件(jiàn)發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據