摘要:針對(duì)三(sān)軸數控無法實現複合曲麵加工的問題,提出在三軸聯動數控銑床上(shàng)增設數控回轉盤,以有效拓展(zhǎn)其加工能力的解決方(fāng)案。

0 引言(yán)

隨(suí)著科技的不斷發展,各類異型(xíng)曲(qǔ)麵的零部件產品的應用日益廣泛。對於複合曲麵加(jiā)工,多采用四軸(zhóu)或者五軸數控加工設備, 但該類設備購置周期長,費用高(gāo),大幅提升了加(jiā)工成本。傳(chuán)統的三軸(zhóu)聯動數控加工(gōng)設(shè)備價格相對較低(dī)、使用操作簡單、通用性(xìng)強,但是由於(yú)受到三軸直線運動軌跡的限製,無法完全實現產品的複合曲麵加工任務。

在典型複合曲麵外(wài)形加工中,采用普(pǔ)通的三軸數控機床,配合機床附件(jiàn)———數控回轉盤來有(yǒu)效擴展其(qí)加工能力,可實現四軸聯動的加工方式,在完成產品外型麵整(zhěng)體加工的同時, 提(tí)高(gāo)了設備利用率。

1 、產品結構

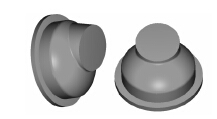

某零件外型(xíng)麵為(wéi)典型(xíng)的偏心斜(xié)頸結(jié)構,產品(pǐn)包括底部和頸部兩(liǎng)部分,底部由圓柱段(duàn)及橢球型麵組合而成,頸部圓柱段相對(duì)於底(dǐ)部(bù)中軸線偏心放置,兩者軸線之間存在一(yī)定夾角(jiǎo),各基(jī)本型麵之間由過渡(dù)圓(yuán)角連接而成。產品結構如圖1 所示。

圖1 異型收斂段絕(jué)熱層結構

由於產品外型麵(miàn)由底部橢(tuǒ)球型麵與(yǔ)頸部偏(piān)心斜置圓柱麵相貫而成(chéng),因此采用(yòng)常規的三軸聯動數控加工方法會出現以(yǐ)下問題(tí):局部產生加工(gōng)死角;采用專(zhuān)用工裝多次換位裝(zhuāng)夾,重複定位誤差大;多次加工接(jiē)刀印記明顯;產品加工周期長,生產效(xiào)率低。

2 、加工工藝設計

通過對零件的結構分析可知,該工件以回轉體為基體生成(chéng),且兩端相對偏置的回轉體在(zài)連(lián)接處生成了空間不可展曲麵, 因此在不借助專用工裝的情況下,必須采用四軸聯動的(de)加工方式來完成整體外形麵的數控加工。如果在三軸數控加工機床上增加旋轉(zhuǎn)軸,使得工件和刀具(jù)之間可以(yǐ)實現相對旋轉,即可有效地解決上述諸多(duō)問(wèn)題,一次裝夾即(jí)可完成多處異型麵的生(shēng)產加工,在降低生產成本、提升勞動效率的同時全麵提升(shēng)產品質量。

2.1 數控(kòng)回轉(zhuǎn)盤的應用

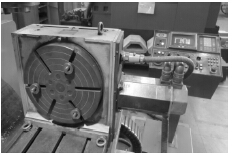

數控回轉盤為機床(chuáng)附件,主體為花(huā)盤式結構,台麵均布六條向心螺栓安裝T 型槽(cáo),用於裝夾產品。數控回轉盤作為機床(chuáng)的一(yī)個旋轉坐標軸, 通過電氣控(kòng)製實現與設備的同(tóng)步控製, 可實現0~360°的圓周回轉,並且(qiě)可以與其(qí)他坐標(biāo)聯動,使主軸上的刀具能加工到工件除安裝麵及頂麵之外的(de)周邊部分, 除了(le)用來進(jìn)行各種圓弧加工或與直線坐標進給聯動(dòng)進行曲麵加工外,還(hái)可(kě)以實現精確(què)的自由分(fèn)度[1]。因利用(yòng)數控回轉盤來進行零件裝夾, 可較好地擴(kuò)展三(sān)軸數控設備,完成四軸聯(lián)動方式。數控回(huí)轉盤實物圖如圖2所示。

圖2 數控回轉盤(pán)實物圖

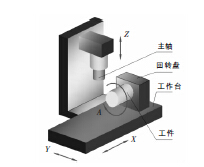

由於數控回轉盤的(de)應用,在(zài)原本的三(sān)軸直線運動軌跡基礎上增設了旋轉軸, 四(sì)軸(zhóu)聯動方式(shì)下(xià)加工時,工件相對與刀具的位置不僅可以在X、Y、Z 三軸方向上聯(lián)動,同時也能繞回轉軸做回轉運動,刀具可以到(dào)達零件圓周表麵上的任意位(wèi)置點,通過旋轉A 軸與其(qí)他三軸的組合聯動, 固(gù)定在(zài)其上(shàng)的工件除底麵之外(wài),其餘各表麵均可由立式主(zhǔ)軸進行加(jiā)工,可加工出複雜的空間曲麵,切削餘量相(xiàng)對均勻,滿足對工件表麵給定的峰穀深度的需要,擴展(zhǎn)原有設備(bèi)加工(gōng)範圍,可以獲(huò)得較好的加工精度和表麵質量。三軸(zhóu)數控機床擴展為四軸聯動示意圖見圖3。

圖3 三(sān)軸數控機床(chuáng)擴展為四軸聯動示意圖

2.2 數字建模(mó)

零件的數字化建模使用MasterCAM 軟件來完成。對於複雜的空間型麵建模, 需通(tōng)過多(duō)曲麵結合方(fāng)式,根據曲麵熔接技術,將組成型麵(miàn)的各基本曲麵連接起來,形成(chéng)一個圖形(xíng)元素,產生單一曲麵模(mó)型。

編製高質量的(de)多軸加工程序, 以控製走刀方式、刀具運動和刀(dāo)軸方向。此外,通過設置多(duō)種選項,控製刀具(jù)在(zài)走刀進程中(zhōng)的前、後傾角及(jí)左(zuǒ)右擺角,改變(biàn)刀具的受力情況,提升(shēng)表(biǎo)麵質量,避免刀頭、刀杆與工件表麵碰撞(zhuàng)。

2.3 刀具路徑

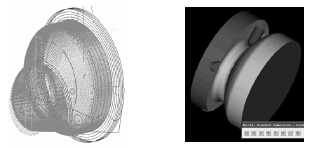

采用雙邊等距加工方式進行零件的曲麵加工較為合理,無論在加工效率還是加工(gōng)質量方麵均可得到比較滿意的效果。采用等距截(jié)麵法的雙邊等距方式加工零件時的(de)局部及整體刀具路徑如圖4 所示。

產品數控加工模擬演(yǎn)示圖見圖(tú)5。在(zài)模擬過程發現,曲麵加工應注意(yì)刀具(jù)與工件的接觸點變化,對於(yú)整個曲(qǔ)麵應盡可能(néng)連續加工,減少(shǎo)抬刀、下刀(dāo)的次(cì)數,這也是采取雙邊等距方(fāng)式加工零件的主要原因之一(yī)。此外,為了避免刀具垂直(zhí)插入工件表麵時產(chǎn)生的載荷過大現象,應采取先從工件外部下刀,然後水平切入工件的進刀方式。加工時,刀具的(de)進給方向改變均采用(yòng)圓弧(hú)或曲線轉接過渡,避免采用直線轉接時(shí)對刀具切削平(píng)穩性的(de)影響,而在加工完成後退刀時,使刀具沿曲(qǔ)麵的切矢方向退刀,這樣就不會在工(gōng)件表麵留下駐刀痕(hén)跡。

圖4 刀(dāo)具路徑 圖5 產品數控加(jiā)工(gōng)模(mó)擬演示圖

2.4 設(shè)備及(jí)刀具

該零件使用數控(kòng)銑床(chuáng)XK5038 來完成。該設(shè)備為三軸聯動數控銑床, 使用日本FANUC-0M 數控(kòng)操作(zuò)係統,可(kě)進行鑽孔、鏜孔、攻絲、銑加工。銑頭內裝有液壓自動鬆刀機構,使刀具的裝卸十分方便;銑頭裝(zhuāng)卡莫氏2~3 號錐柄銑刀(dāo)及φ6~20 的直(zhí)柄杆銑刀。

3 、使用數控回轉盤擴展三軸機床功能結果驗證及效果分(fèn)析

對零件按照最終確定的加工方式與(yǔ)方(fāng)案進行模擬(nǐ)件加工,加工時(shí),數控回轉盤帶動工件毛坯以X 軸為軸線(xiàn)進行旋(xuán)轉運動,機床主軸帶動刀具進行Z 軸方向上的直線運動,工作台實現X 軸及Y 軸的雙向直線運動,四軸聯動(dòng)方式下的加工全麵實現,加工過(guò)程如圖6 所示。最終產品實物如圖7 所示。

圖6 四軸聯動加工過程圖

圖7 最終加工產品實物圖

該方(fāng)案達到的效果:

(1)加工質量(liàng)明顯提高。

加工過(guò)程中未使用專用工裝輔助加工,杜絕了換(huàn)位裝夾、多(duō)次找正等操(cāo)作引(yǐn)發的多(duō)次誤差(chà)積累(lèi),加工接刀現象從根本上得以避免; 由於旋轉軸(zhóu)的介入,原來(lái)加工時的“死角”位置得以消除。

(2)加工周期大幅縮短(duǎn)。

加工周期由三軸聯動加工時的3 天縮短為0.5天,提升效果明(míng)顯。

(3)生產成本顯著降(jiàng)低。

加工工序簡(jiǎn)化(huà)(由(yóu)三軸加工時的三道工序減為一(yī)道工序), 加工(gōng)所涉及的設備由最初的兩類(數控車床、數控銑床)減少為一類(lèi)(數控銑(xǐ)床),無需設計、製作專(zhuān)用及各類(lèi)輔(fǔ)助工(gōng)裝,從而使生產成本(běn)大幅降低。

(4)勞動強度有效降低。

操作者(zhě)的作業時間有效縮短(duǎn),產品周轉、工裝與設備(bèi)調(diào)試、安裝操作等實(shí)際(jì)作業內容有效(xiào)減少(shǎo),因此勞動強(qiáng)度大幅降低(dī)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬(shǔ)切削機床產量數(shù)據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月(yuè) 基本型乘(chéng)用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年(nián)10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據(jù)

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據