摘要:文章對目(mù)前皮帶(dài)機企業(yè)生產的帶式輸送機各類滾筒軸承位和脹緊位加工工序中(zhōng)存在的生產效率低下,勞動強度(dù)大,工(gōng)藝排序等做出分析,通過改進(jìn)工裝卡具、合理安排加工(gōng)工序(xù)以及使用(yòng)數控鏜銑床自(zì)動化控製,解決(jué)了滾筒的批量生產,提高滾筒加工(gōng)效率。

前言

帶式輸送機具有結構簡單、成本低、運輸(shū)距(jù)離長、效率高的優點。帶式輸送機的工作原理為靠膠帶與(yǔ)滾筒之(zhī)間的(de)摩擦(cā)力而運行。滾筒是(shì)帶式輸送機的重要組件之一,在帶式(shì)輸送機(jī)的(de)運行中占重(chóng)要作用,因此(cǐ)合理(lǐ)的滾筒加工製作工藝十分重要。

1 、現狀及存在問題

1.1 工裝卡具

在數控鏜銑床上加工滾筒時,滾筒在壓緊和拆卸時壓板需反複的上下和擰(nǐng)螺母加大了勞(láo)動強度;加工不同滾筒時需調解螺紋杆長度來保證壓緊滾筒;裝(zhuāng)卡時間過長;轉換另一尺寸滾筒加工時(shí)需調整螺紋杆和壓緊支點的高度;滾筒在裝卡完需找(zhǎo)正後才能進行加工;在對數控鏜銑床加工完的基準車筒皮外圓進行車削加工時即使找正了圓心也無法保(bǎo)證筒皮黑(hēi)皮全部能見光(guāng);滾筒的裝卡和找正時間和單件生產時無法提高數控鏜銑床加工滾筒效(xiào)率。

1.2 工藝工序

現(xiàn)車間加工的各類滾筒(tǒng)軸承位或(huò)脹緊位時使用數(shù)控鏜銑床(帶刀庫),加工滾筒時沒有使用刀庫實現自動換刀功(gōng)能,每次隻在手動方式下換刀,然後進(jìn)行調(diào)整尺寸從而得到所要求的加工尺寸,再重新修改程(chéng)序,所有(yǒu)工序沒能體現(xiàn)出數控鏜銑床的高效性能。

滾筒的軸承位或脹(zhàng)緊位(wèi)加(jiā)工完之後滾筒端麵鑽孔攻螺紋時需要從數控鏜銑床吊裝下來運到鑽床上利用鑽孔(kǒng)工裝進行鑽孔攻(gōng)絲,加工完一麵後吊出滾(gǔn)筒翻轉後再吊入工作位進行另一麵鑽孔攻絲,中間所需的吊裝、翻轉、裝卡(kǎ)滾筒、找正、工裝定位等多(duō)項工序即占用了設(shè)備、人(rén)員又造成滾筒的加工步驟重複和二次裝(zhuāng)卡造成的精度下降。

2 、問題處理對策

2.1 工裝(zhuāng)改進(jìn)

(1)改(gǎi)進V 型墊(diàn)鐵。V 型墊鐵是(shì)限(xiàn)製滾筒的左右下自由度,加工時防止滾筒左右擺動,一般鉗工畫一些圓柱(zhù)體的物件(jiàn)時,需要固定一麵,而進行水平或垂直的畫線(xiàn)。在加工一些物件(jiàn)時,特別是數控鏜銑床,需(xū)要固定圓柱(zhù)型(xíng)平麵。經過優化設計,在原有的V 型墊鐵上(shàng)增加兩塊聯合衝剪(jiǎn)機刀板加強V 型接觸麵的硬度,減少多次使用(yòng)時V 型鐵表麵的磨損,提高定位(wèi)精度,具體改進如圖1 所示。

圖1 改進之後的V 型墊(diàn)鐵

改進之前滾筒加工一段時間之後接觸麵發生衝擊磨損、摩擦(cā)磨(mó)損及壓緊(jǐn)變形等造成左右圓心來回的擺動,每加工完一件滾筒後重新再找左右圓心,不能實現批量生產,不能有效提高工作效率。在原有的V 型墊鐵(tiě)的斜麵上增加聯合衝剪機刀板,刀板的硬度遠比(bǐ)筒皮硬度大,加工時V 型麵不會磨(mó)損,保證V 型墊鐵長期的不變形,加工(gōng)滾筒之前對兩個V 型墊鐵接觸麵找正,精車完滾筒外圓為加工(gōng)基準,快速定位滾筒左右圓心,調轉180°加工麵上圓心(xīn)自然對正(zhèng),提高滾筒加工的同軸精度,每次加工滾筒時隻需找正滾筒(tǒng)上下圓心即可(kě),減少滾筒找(zhǎo)正圓心時間一半,即(jí)快速找正又分(fèn)批次生產,提高滾筒加工效率。

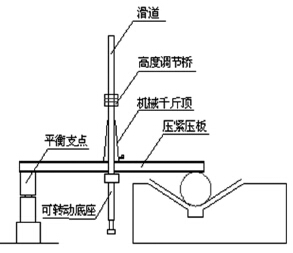

(2)改進(jìn)壓緊工裝。滾筒壓緊是限製滾筒的上自由度,防止滾筒加(jiā)工時上(shàng)下跳動,經過優化設計,將原來(lái)的壓緊方式(shì)改(gǎi)為機械千斤頂壓(yā)緊,縮短滾筒裝卡時間,解決滾筒壓(yā)緊時的頻繁搬動壓(yā)板和降低擰動螺母時(shí)的勞動強度,具體改進(jìn)如(rú)圖2 所示。

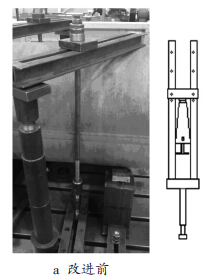

圖2a 是工(gōng)裝改進之(zhī)前(qián)壓(yā)緊滾筒時,滾筒放置在V 型鐵之上,放置(zhì)與滾筒同高度的支點,利用螺紋杆和壓板來固定滾筒。圖2b 是(shì)經過重(chóng)新優化設計後的壓緊工裝,利用機械千斤頂的壓緊(jǐn)力(lì)減少人員的勞動強度和縮短(duǎn)裝卡時間,千斤頂是一(yī)種用鋼性頂舉件作為工作裝置,通過頂部托座或底座(zuò)在(zài)行程內頂(dǐng)升重(chóng)物的輕小起重設備。此壓(yā)緊工裝由機械千斤頂、壓緊壓板、高度調節橋、滑道、可轉動底座、底座滑道(dào)、平衡支(zhī)點組成,其原理是機械千斤(jīn)頂底座固定在壓緊壓板上(shàng),千斤頂活塞杆固定在高度調節橋上,利用滑到上的快速定位孔調節加工(gōng)不同滾筒外徑尺寸的壓緊合適的高度,平衡支點高度調整到與(yǔ)放置(zhì)滾筒高度(dù)平齊,把壓緊裝置通過(guò)底座滑道推(tuī)送到貼近滾筒,伸出千斤頂活塞(sāi)杆(gǎn)滾壓緊筒,滾筒加工(gōng)完成後(hòu)拆卸滾筒時縮回千(qiān)斤頂活塞杆帶動壓緊壓板鬆開,把壓緊(jǐn)裝置向後拉出,利用可轉動底座(zuò)帶動壓緊裝置轉至90°,順利吊裝滾筒,經過改進後的壓緊裝置實現快速、輕鬆的壓緊各類外形尺寸的滾筒,能(néng)有效的提高滾筒裝卡(kǎ)時間。

圖2 壓緊裝置

2.2 工藝改進(jìn)

數控機床通(tōng)常由(yóu)控製係統、伺服係統、檢測係統、機械傳動係統及其他輔助係統組成。控製係統(tǒng)用於數控機(jī)床的運算、管理和(hé)控製,通過輸入介質(zhì)得到數據,伺服係(xì)統根據控製係統的數據指令驅動機床,刀具和零(líng)件(jiàn)執行數控代碼(mǎ)規定運動;檢測係(xì)統是檢測機床執行件位移(yí)和速度變化量,將檢測結果反饋到輸入端,與輸入指令進行比較,根據差別

調整機床動作;傳動係統是(shì)由進給(gěi)伺服驅動元件至機床執行件之間的機械進(jìn)給傳動裝置;輔助係統種類繁多,如:固定循環、自動(dòng)換刀(dāo)等。滾筒軸承位加工(gōng)完之後端麵鑽孔攻絲工序也放在數控鏜銑床上加工(gōng)因(yīn)為與普通鑽床相(xiàng)比,數控鏜銑機床有(yǒu)如下(xià)特點:(1)加(jiā)工精度高(gāo),具有穩定的加(jiā)工質(zhì)量;(2)可進行多坐標的聯動,能加工形(xíng)狀複雜(zá)的零件;

(3)加工零件(jiàn)改(gǎi)變時,一般隻需要更改(gǎi)數控程序,可節省生產準備時(shí)間;(4)機床本身的精(jīng)度高、剛性大(dà),可(kě)選擇有利的加工用量,生產率(lǜ)高(一般為普通機床的3-5 倍);(5)機床自動化程度高,可以減輕勞(láo)動強(qiáng)度;(6)對操作人員的素質要求較高,對維修人員的技術要求更高。

3 、結束語

文章提(tí)到的方案能起到基礎的設計理念,加工過程中起到指導作用,隨著(zhe)加工工藝的不斷提高,該設計(jì)理論可更加完善實用,從而大幅提(tí)高(gāo)工(gōng)作效率。希望各相關人員能集思廣益繼續優化(huà)並提高數控(kòng)設備的工作效率,為生產出中國創造的精品而(ér)繼續努力。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月 金屬切削(xuē)機床產量(liàng)數據(jù)

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

- 機械(xiè)加工過程圖示(shì)

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切割機床的發展(zhǎn)趨勢

- 國(guó)產數控係統和數(shù)控機床何去何從?

- 中(zhōng)國的技術工人都去(qù)哪裏了?

- 機械老板做了(le)十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不(bú)倒閉才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談點(diǎn)製造

- 現實麵(miàn)前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂(dǒng)數控(kòng)車床(chuáng)加工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝的(de)區別