數控車削加工中的(de)實用對(duì)刀方法探討

2021-8-6 來源:四川(chuān)新川航(háng)空(kōng)儀器有限(xiàn)責任公司 作者:龍偉,唐毅(yì)

摘要:對刀方(fāng)法在數控車削加工(gōng)工作中發揮著(zhe)重要作用,操作人員需要根據零部件(jiàn)特點選擇適宜的對刀方法,通過適宜的對刀方法(fǎ)確定工件坐標係,確保刀(dāo)具刀尖的協調統一,進而提高數控車削加工質量與效率。基於此,文章簡要概述了數控車削加工工藝中的實用對刀方法(fǎ)及基本原理,並就數控車削(xuē)加工工藝常用的試切法、對刀儀法及 ATC 對刀法等實用方法(fǎ)進行了概述分析,以期為數控車削加工工作的(de)順利開展夯實基礎。

關鍵詞:數控車削;零件加工(gōng);對刀方法;操作原理

利用數控車削(xuē)加(jiā)工工藝(yì)製作零部件時,需要針對零部件特點及類別選擇適宜的對刀方法,以此(cǐ)確保車削加工工藝(yì)中的刀具刀尖朝向一(yī)致。為了提高數(shù)控車削加工工序精準性(xìng),需要確保刀具刀尖運行軌跡嚴格依照坐標程(chéng)序(xù)執行。這裏提到的(de)坐標程(chéng)序需要依照零部件(jiàn)尺寸確定橫縱坐標係,用於明確工件、機(jī)床二者位置的分析方法指的就是對刀方法(fǎ)。對刀操作對於數(shù)控車(chē)削加工工藝而言是(shì)確定坐標體係的主要步驟之一,也是確保數控編程係統與數控原點保持(chí)一致性的重要操作。在進(jìn)行(háng)對(duì)刀操作工藝的時候,操作(zuò)者需要將對刀指令傳(chuán)輸至數控車床,以此確保數控車削操作嚴格依照編製程序執行。對刀作為數控車削加工工藝的重要實用技能,對刀方式的精準與否直接關乎著零部件(jiàn)加工

質(zhì)量與效率。

1、數控車削加(jiā)工中的實(shí)用對(duì)刀方法及(jí)其原理

1.1 對刀(dāo)方法概(gài)述

對刀方法就是測量計算程(chéng)序(xù)與數控機(jī)床間的(de)原點(diǎn)距離(lí),結合實(shí)際情況設置好程序原點後,調控刀具刀尖沿著設定坐標係依(yī)照(zhào)程序流程作業。簡言之,就是(shì)在明確(què)刀具刀尖起始坐標的(de)前提下依照零(líng)部件尺寸特點搭(dā)建零部件坐標(biāo)係(xì)、設定位置補償量,以此明確(què)製作零部件與數(shù)控機床間的(de)相對關係。在利用對刀方法進行數控車削加工工(gōng)藝時,需(xū)要(yào)依照(zhào)零部(bù)件加工原點(diǎn)設定坐標係,隨後綜合考量刀具尺寸對於數控車削加工的(de)諸多影響,以此為基礎錄入刀具補償量(liàng),提高數控車削加工工藝質量。

1.2 對刀基本原理

在(zài)利用數控車削(xuē)工藝進行零(líng)部件批量生產製造時需要將(jiāng)數控編程(chéng)與車床加工分開(kāi)管理,因此在進行程序編訂時需要依照設計圖紙確定坐標係及(jí)程序原點。我國數控車削工藝使用的(de)數(shù)控刀架多為四工位結構,部分車床(chuáng)使用六工位及轉塔式刀架,雖然使用刀架類別(bié)不同,但是(shì)其基本工作原理大同小異,現以(yǐ)四工位刀架為例就其數控(kòng)車削對刀原理(lǐ)進行分析探究。操作人員首先需要將四把刀具安裝到對應刀架上,由於四把刀具位於不同位置且存在一定偏差,此時就需要選定一把刀作為基準,以此為基礎將相關參數輸入其(qí)中並(bìng)進行(háng)程序編製,待參數(shù)輸(shū)入完畢(bì)後程序會自動對剩餘三把刀具讀取刀補值,並(bìng)完成對刀處理。

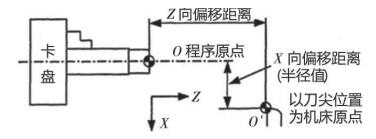

通過與基準(zhǔn)刀的碰(pèng)觸,明確偏差(chà)位移,並將測得數據錄(lù)入中控(kòng)係統,在進行數控(kòng)車削加工工(gōng)作時,編製程序會自動對每把刀具的偏移差進行補植處理。對刀操作工藝就其(qí)實質而言就是根據零部件(jiàn)特點設定數控車削體係、編製(zhì)數控車削程序,並借助常用的 G92、G59、G54、G50等代碼實現精準對刀處理。對刀方法基本工作原理如圖 1 所示。由圖 1 可知,設定的程序原點通常情況下需(xū)要與零部件設計基準處於同一位置,編程人員(yuán)需要依照坐標係上標(biāo)定的坐標數據調控編製刀尖走向。位(wèi)於初始原點(diǎn)的刀(dāo)尖與程序設定原點間存在X 向及 Z 向的偏移,由此導致刀(dāo)尖在執(zhí)行程序指令時也會存在類似偏移情況(kuàng),此時就需要(yào)計算測定這一(yī)偏移距(jù)離,並通過數控技術調整規範刀尖運行(háng)軌跡。

圖(tú) 1 數控車削對刀方法工作(zuò)原理

2、數控(kòng)車削加工中的實(shí)用對刀方法及操作技巧

不同類別的數控機床對應的對刀(dāo)方法存在較大差異,基本對(duì)刀流程及操作技巧也存在一定偏(piān)差。一(yī)般情況下,數控對(duì)刀操作主要分為機外對(duì)刀、機內對刀這兩大類,其中機內對刀在數控車削加工(gōng)工藝中最為常見。下(xià)麵就數(shù)控車削加工工藝中常見的實用對刀方法及操作技巧進行簡單概述與分析。

2.1 試切法

試切法在數控車削加工(gōng)工藝中的應用最為廣泛,采用試切法進行對(duì)刀測定時無須其他輔助工具,隻需要確保零部件緊密安裝(zhuāng)到卡盤中即可。零部件安裝完(wán)畢後,機床與工件(jiàn)在坐標係中沒有位於同一位置,為了後續編程計量工作的順利進(jìn)行,編程人員需要綜合考慮多方因素,在此基礎上設置建立工件坐標係,劃定刀具運行範圍,以確保對刀(dāo)操作精準無誤,也將刀具走向劃分到合理(lǐ)範圍內,以免影響零部件的數控車削質量(liàng)。刀具刀尖準確放置在起刀點後,數控機床自動回歸到原始位點,操作人員將綠(lǜ)色(sè)指示燈開啟後,係(xì)統進入開啟狀態;在操作界麵下(xià)的(de) MDI 模式(shì)中確定基準(zhǔn)刀具(jù),通過切換機床畫麵(miàn)的方式對其他刀具的補(bǔ)償值分別進行設定;在進行手動對刀操作(zuò)時需要確保對刀方向維持不變,及時記錄 X 軸坐標,並將測(cè)量獲(huò)得的零(líng)部件孔徑及(jí)外部(bù)直徑輸入到數控機(jī)床編程係統中;以同樣方式對平斷麵進行試切處理,並確保退刀過程的平(píng)穩性,盡量避免出現位置偏移情況,將獲得的補償值轉換為(wéi) Z 軸坐標並錄入係統中。剩餘刀具的對刀補償與前麵(miàn)所述的方法基(jī)本一致,隻需加工(gōng)處理零部件端麵即可,無須再進行切削處(chù)理。為了提高試切對刀操作工藝準確性,操作人員還需(xū)仔(zǎi)細確認刀具半徑、輸入對應補償數值(zhí),並將處於(yú)不同假想位置的補償數值錄(lù)入數控編程係統(tǒng)中。

綜上可知,試切法屬於手工對刀範(fàn)疇,具有對刀方式簡單、精度控製較(jiào)高、對刀時間較長的特點,其中刀具尺寸及圓弧半徑(jìng)的測量精準性直接關係(xì)著數(shù)控對刀質量。

2.2 對(duì)刀儀法

對刀儀法隸屬於機外對刀範疇,操(cāo)作人員需要整合分析刀尖假想位置、刀具與兩(liǎng)軸間距,並利用對刀(dāo)儀在數控機床上完成刀具校對工作,隨後才能進入後續的裝機使用操作(zuò)。對刀儀主要由(yóu)精度較高的(de)測頭、信號傳輸模(mó)塊及兼具硬性、耐(nài)磨性的對刀探針這三大核(hé)心(xīn)部件組成。對刀探針直接與刀具接觸,在繞(rào)性支(zhī)撐杆的作(zuò)用(yòng)下能夠將其與刀具(jù)的作用力傳輸到高精(jīng)測頭;信號傳輸模(mó)塊能夠自動接收來(lái)自(zì)高精測頭的(de)通(tōng)(斷)指令,將(jiāng)識別、獲取的刀具參數及補償信息傳輸給數控係統(tǒng)。在利用對刀儀進行對刀控製工(gōng)作時需要搭建工具台(tái),安裝刀具台,並確保刀具台與刀架尺寸一致,以提高對刀工藝精準性。具體操作流程(chéng)如下:首先將刀具固定在(zài)刀具台上,順次搖(yáo)動 X 向、Z 向手柄,確保放大鏡能夠在這兩個方向上平穩移動到(dào)與刀尖向重合的位置;隨後利用微(wēi)型讀數儀采集對應數據,以準確獲(huò)得刀具長度信息;最後(hòu)操作人(rén)員需要將刀座一並(bìng)裝入數(shù)控機床上,並將獲(huò)得的刀具長度及補償數值輸入數控程序,以便後續的數控車削工藝(yì)得以順(shùn)暢進行。

操(cāo)作人員在利用(yòng)對刀(dāo)儀進行對刀處理時不會使用到數控機床,因此不會影響數控車削工作(zuò)的正常(cháng)進行。調查顯示,利用數控車削(xuē)加工零部件的時間,約有 55% 的占(zhàn)比(bǐ)為純機動時間,剩餘(yú)的 45% 則是對(duì)刀、裝夾等工具的輔助時間,由此可見對刀儀的(de)優越性。綜(zōng)上可知,對刀儀法相較於其他對刀方法而言具有較高的工作效率,但是由於刀具、刀座需要配合使用,因此(cǐ)需要準備兩份一樣的(de)刀具與刀座,相(xiàng)對而言成本會有所增加。就我國數控車(chē)削加工企業而言,為(wéi)了節省(shěng)前期生產製造成本,在進行數控車削對刀操作時往(wǎng)往會忽略(luè)這(zhè)一對刀方(fāng)法,因此這一方法(fǎ)常出現在(zài)研究機構中。

2.3 ATC 對刀(dāo)法

ATC 對(duì)刀法(Automatically Tool Calculated)又被(bèi)稱為光學對刀法,隸屬於機內對刀法範疇,主要利用顯微鏡技術對刀具(jù)長度、刀尖位置、圓弧直徑、主(幅)偏角進行測定分析。一(yī)般情況下,操作人員需(xū)將顯微鏡及刀架拆卸下來,隻有進行對刀操(cāo)作時才需要將它們重新(xīn)安裝到主軸箱上。操作人員需要將刀尖放置在顯微鏡合理檢測(cè)範圍內,並通過手動移動的方式調整刀架位置,以確保假想(xiǎng)刀尖與顯微鏡中心相重合,此時點擊分(fèn)析(xī)按鈕獲得刀具在X 軸及 Z 軸的長度,計算(suàn)獲(huò)得(dé)刀具補償值。具(jù)體操作流程:操作人員依照測定規範安裝好基準刀及顯微鏡,確保刀具處於(yú)基準點位置,手動調節刀架、轉動刀位,預留出安裝鏜孔(kǒng)刀具的位置;根據鏜孔刀具外形特(tè)點(diǎn)確(què)定安裝位置(zhì)、設定對刀程序,緩慢移動刀架到對刀位置後點擊暫停按鈕,並完成鏜刀安裝工作;待鏜刀刀尖與中心(xīn)位點重合時點擊對(duì)刀按鈕,對刀(dāo)結束後確保刀架歸位才能在對其餘的(de)刀具進行對刀處理。

ATC對刀法相較於其他對刀法(fǎ)而言表現出較(jiào)高的品質、較高的精度,且刀具之間不會相互接觸,因此常被用於螺(luó)紋、仿形等特殊角度刀具的對刀處理,且不會對刀具刀尖造成不良影響。但是該對刀方法價格成(chéng)本更高,需要操作人員妥善保管顯微鏡等測量工具;操作工序較為複雜,每次對刀操作前需要裝卸顯微鏡模塊,極易(yì)因安裝誤差影響數(shù)控車削對刀工藝精準性。除此之外,操作人員在進行零部件加工時需要將偏移量準確錄入數控程序中,一旦出現錄(lù)入錯誤也會(huì)影響對刀操作準確性、穩定(dìng)性。

2.4 全自動對刀法

為了(le)進一步提高對刀操作工序的工作效率與質量(liàng),研究人(rén)員成功將計算機數控係統(Computer Numerical Control,CNC)應用到了數控車削對刀(dāo)工序上。CNC 係統中的(de)存儲器涵蓋了多個智能程序,能夠通過接口電路及伺服驅動裝置與特定計算機網絡相(xiàng)連,並(bìng)通過對(duì)操作人員(yuán)輸入的加工程序進行數據(jù)處理及插補運算,計算獲得最佳運動軌跡,並將相關新型傳輸到執行模塊,以此控製數控車床加工生產出(chū)特定的零部件。數(shù)據機床在這一智能係統的支持下能夠自動對 X 軸、Z 軸長度進行測定分(fèn)析,並通過後台係統計算出(chū)刀具補償值,不會因後台計算而導致數控車削工序出現停頓問題,由此進一步保證了數控車削質量與效率。自動對刀(dāo)裝置涵蓋了硬件係(xì)統及軟件程序兩大模塊,常(cháng)由 CNC 製造廠家負責刀尖檢測程序的安裝與調試。為了確(què)保對刀操作精(jīng)準性,至少需要連續進(jìn)行兩次對刀操作工序,兩次(cì)的刀檢差值隻有在 2um 的(de)合理(lǐ)範圍內才可進行後續的數控車削操作。全自動對(duì)刀(dāo)法相較於其他對刀(dāo)操作而言精準性更高、操作更為簡便,因此已然成為新興對刀方法,並在多個數控車削機(jī)床上得到了廣泛應用。

3、結束語

數控車削加工工藝涉及到多個類別的刀具,由於刀具(jù)尺寸、規格不同,需(xū)要根(gēn)據(jù)實際情況選擇適宜的對(duì)刀方法,並(bìng)在此基礎(chǔ)上調試好數控程序(xù),保證對刀參數及補償數值的精準性。操作人員(yuán)在進行數控車削(xuē)對刀工藝時(shí)需要調試好刀具安裝位(wèi)置、準確錄入補償參數,以加工製造出符合規定(dìng)標準(zhǔn)的零部件,進而提(tí)高數控車削加工的(de)工(gōng)作效率與質量。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息(xī)

業界視點(diǎn)

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削(xuē)機床產量數據(jù)

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產(chǎn)量數據

- 2024年10月(yuè) 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據