發動(dòng)機氣道性能(néng)檢測盒的CNC成形加工

2019-2-19 來源: 中國第一汽(qì)車股份有限公(gōng)司研發總院 作者:徐婉(wǎn)竹

【摘要】: 針對氣道性能檢測盒的結構特征和加工難點(diǎn)進行分析和改(gǎi)善,通過靈活多(duō)用的CNC 數控加工技術,采用上下(xià)盒分別加工、座圈及導管孔留(liú)餘(yú)量再合件加工(gōng)的方法,滿足了零(líng)件精度和製作周期要求。

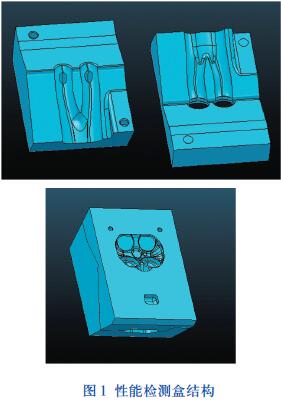

發動機缸內(nèi)氣體流(liú)動是影響其燃燒性能的決定性因(yīn)素,直接決定其動力、經濟(jì)及排放特性。因此汽車發動機在開發過程中需要對發動機缸蓋上的氣道進行檢測,來檢查所設計的(de)氣道是(shì)否能滿足發(fā)動機整體性(xìng)能(néng)的要求。傳(chuán)統方法是直接將設計好氣(qì)道(dào)的發動機缸蓋連(lián)接到氣道(dào)試(shì)驗台上進(jìn)行氣(qì)道性能(néng)測試。由於發動機缸蓋的製作周期長、生產成本昂貴,導致了發動(dòng)機缸蓋氣道檢測的試驗周期過長,試驗效(xiào)率低、成本高。針對上述問題采用CNC 數控加工氣道性能檢測盒,使得加工周期短、成本低(dī),可以快速地模(mó)擬發動機缸蓋(gài)氣道來完成氣道試(shì)驗。圖1所示為該性能檢測盒的結構示意。

1.問(wèn)題分析

該零件采用代木樹脂板進行加工,此材料韌性更好,穩定性更高,更環保,比較適合於做檢具、夾具和治具等精度比較高的產品(pǐn)。性能檢測盒的結構具有以下(xià)特點: 座圈(quān)孔直(zhí)徑φ 28 m m , 導管孔直徑φ 9.5mm,座圈孔及導(dǎo)管孔相對於豎直(zhí)方向傾斜19.5°,座圈孔(kǒng)及導管孔的同軸度要求0.1mm。

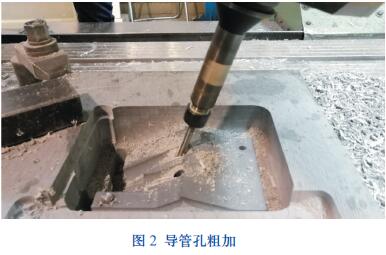

使用三軸(zhóu)機床加工零件時,對於零(líng)件(jiàn)的正麵結構特征,一般不存(cún)在刀(dāo)具(jù)加工不到的情況,但對於座圈及導管孔,由於三軸機床的刀軸處於垂直狀態,不能傾斜,刀具不能切入,因此座圈及導管孔無法機加工成形。此時,使用五軸機床配合3+2 軸加工方式,將刀軸根據座圈及導管孔的結構特征(zhēng)傾斜一定角度, 將這兩個結構特征轉變為正麵(miàn)結構特征,如(rú)圖2 所示。依然使用三軸加工策略來計算刀具路徑,這樣即可解決座圈及導管孔的機加工成形問題。為保證氣道性能檢(jiǎn)測盒的(de)精度要求,采用上下盒分(fèn)別加工,座圈及導管孔留餘量後再合件加工的方法,以(yǐ)保證同軸度要求。

2.零件加工工藝分析

由於零件結構較複雜,加工時采用粗加工(gōng)→半精加工→精加工→多次清(qīng)根→鑽孔等工藝過程進行程序編製,加工(gōng)順序按照燃(rán)燒室麵→氣道麵→合件精加工三個步驟進行。

擬按照附表所(suǒ)述工藝流程計算燃燒室麵部分結構(gòu)的加工刀具路徑。其餘結構可按照此過程編製程序。

3.CNC加工過程分析

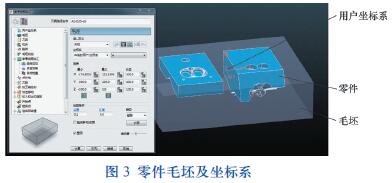

首先要設定(dìng)一個合(hé)格(gé)的毛坯, 該毛坯需將性能檢測盒的上下部分都包括在其內部, 通過邊界計算, 毛坯的尺寸(cùn)設為400mm×300mm×100mm,完全滿足要求(qiú)。毛坯建立後,在毛坯(pī)中間設立坐標係,後續加工以該坐標係為準,因此選擇毛坯中間(jiān)進行坐標係建立,這樣加工時,操作者容(róng)易定位找正,三維(wéi)顯示如圖3 所示。

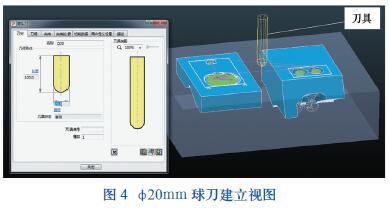

以所建(jiàn)立的坐標係為基準,創建相應的刀具(jù)對該毛坯進行切削加工。本次加工共需要五種型(xíng)號的刀具,即直(zhí)徑為(wéi)20mm、8mm、6mm、3mm 和(hé)1mm 的(de)球刀,直徑為20mm、8mm 的棒銑刀(dāo),直徑為8mm 及6mm 的鑽(zuàn)頭,其中φ20mm 的球刀用於第一步的粗加工,快速去除大部分加工餘量(liàng),高加工效率,φ 8mm、φ 6mm的(de)球刀用於(yú)殘留模型加工,繼續切削(xuē)上一步沒有加工到(dào)的部位, 為精加工提供技術支持(chí)。φ3mm、φ1mm 的球刀用於過渡圓角處(chù)的清根,刀具建立如圖4 所示(shì)。

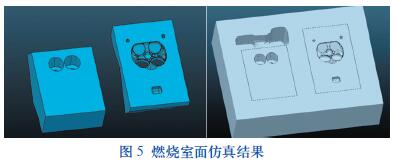

以上是將毛坯、坐標和刀具分別建立(lì)的過程,下一步開始CNC 數控加工最核心的內容——加工(gōng)策略的編製,首先進(jìn)行零件燃燒麵的加工,經過如附表所示的數控加工工(gōng)藝過程,如圖5 所示。

燃燒室麵加工完成後, 在程序輪廓外鑽鉸2處φ 8mm 定位找正(zhèng)孔,並在毛坯(pī)四邊精加工一邊作為找正線,翻麵後將坐(zuò)標(biāo)係繞Y 軸翻轉180°,以找正線及φ 8mm 定位找正孔找正零(líng)件毛坯,加工(gōng)氣道麵。

加(jiā)工完成後將性能檢測盒(hé)的下盒(hé)取下,將加工後的上盒與下盒裝配合件(jiàn)後(hòu),壓板壓緊(jǐn)頂麵(避開燃燒室),精加(jiā)工導管孔及座圈孔。成品完成後,利用三坐標檢(jiǎn)測設備對零件尺寸(cùn)進行檢測,結果滿足圖樣要(yào)求。

4.結語

本次CNC 數控加工解決了氣(qì)道性能檢(jiǎn)測盒的製作周期(qī)與(yǔ)技術(shù)問題,驗證了加工策略和刀具方案,掌握了相關的(de)加工經驗,為後續同類產品試製開發奠定(dìng)了工藝基礎,該技術方法可廣泛應用於類似結構的零件加工,具有(yǒu)很好的(de)指導意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數(shù)據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況(kuàng)

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文(wén)選萃

| 更多