階梯深孔加工技術的研究

2019-2-11 來源(yuán): 廣西玉柴機器股份有限公司(sī) 作者:馮 基

摘 要(yào):提出了基於組合機床(chuáng)上底孔引導的複合鑽、複合鉸階(jiē)梯深孔的加工技術,解決了加(jiā)工階梯深(shēn)孔容易出現鑽偏、鉸不出、鉸大、橢圓、刀(dāo)具容易折斷、崩刃等問題,提高了產品的(de)加工質量,降(jiàng)低了(le)生產成本。

關鍵詞:底孔引導;階梯深孔;複合(hé)鑽;複合鉸

組合機床上階梯深孔傳統(tǒng)的加工技術通常采用導向套定位,多工序鑽、鉸或單工序複合鑽、鉸。多工序鑽、鉸由於上(shàng)下工序定(dìng)位誤差(chà)的影響,往往造成階梯深孔不同軸、鑽、鉸偏等問(wèn)題(tí);單工(gōng)序複合鑽、鉸由於刀具開始切削(xuē)加工時(shí)導向距離加工(gōng)麵遠,刀具懸伸長剛性差定(dìng)位不(bú)好,因(yīn)此(cǐ)容易出現(xiàn)鑽偏、鉸不出、鉸大,刀具容易折斷(duàn)等問題(tí)。

為了解決階梯深孔加工這些疑難問題,提出了以底孔引導複合(hé)鑽(zuàn)、鉸階梯深孔全新的加工技術。

1、 底孔引(yǐn)導複合鑽階梯深(shēn)孔的加工技術

1.1 傳統(tǒng)多工(gōng)序鑽或單工(gōng)序複合(hé)鑽階梯深孔加(jiā)工技術存在問題

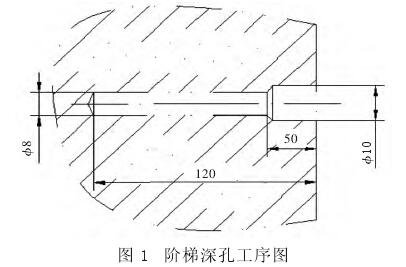

圖 1 為氣缸(gāng)體階(jiē)梯深孔,由(yóu) 準(zhǔn)8 深 120 及 準10 深(shēn)50 兩(liǎng)同心孔組成,組合機床上傳統的加工工藝有三種:

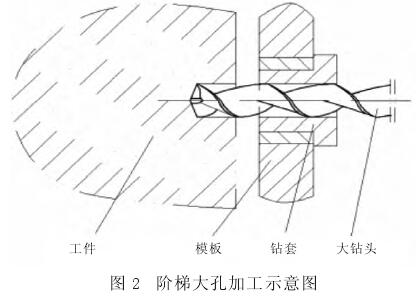

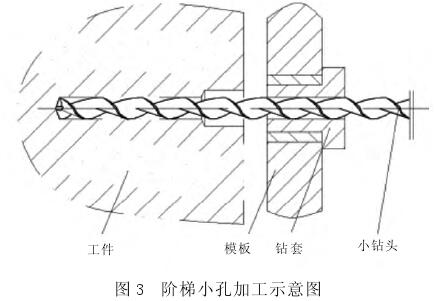

第一種工藝(yì)如圖 2 所示,工序 1(或工步 1)先鑽階梯深孔的大孔 準10,即大鑽頭以模板上的(de)鑽套定位鑽大孔到工藝要求深度 50;然後工序 2(或工步 2)鑽小孔 準8,即小鑽頭以模板上的鑽套定位鑽(zuàn)小孔到工藝要求深度 120,如圖 3 所示(shì)。

這種工藝(yì)的(de)優點是(shì)減少小鑽頭的鑽削深度,從而減少小鑽頭因為剛性差而折斷(duàn)的(de)問(wèn)題,目前這種工(gōng)藝用得較普遍,但是其缺點也明顯,因為鑽小孔時鑽套距離小(xiǎo)孔遠,鑽套基本上起不到定位作用,小鑽頭便(biàn)順著大鑽頭鑽削大孔時兩切削刃(rèn)留下的 118°錐麵鑽削,因(yīn)此極容易鑽(zuàn)偏,對於一些壁厚(hòu)比較薄的深孔,經常出現鑽穿壁(bì)現象。

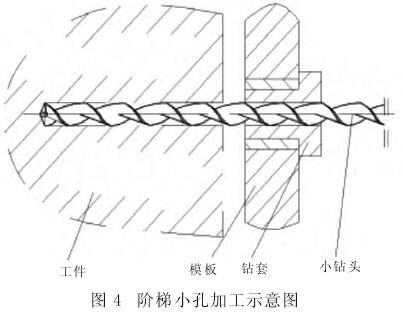

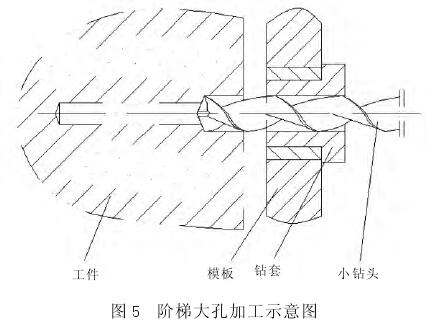

第(dì)二種工藝,如圖(tú) 4 所示,工序 1(或工步 1)先鑽階梯深孔的小孔 準(zhǔn)8,即小鑽頭以模板(bǎn)上的鑽套定位鑽小孔到工藝要求深度(dù) 120;工序 2(或工步 2)鑽大孔(kǒng) 準10,即大鑽頭以模板上的鑽套定位擴大孔到工藝要(yào)求深度 50,如圖 5 所示。這種工(gōng)藝的優點是開始鑽削時大孔(kǒng)、小孔都是從工件表(biǎo)麵開始,模(mó)板上的(de)導向(xiàng)套都起到(dào)了定位(wèi)作用,所以小孔、大孔的垂直、位置度(dù)都較好,減少鑽偏現象發生,但其缺點是(shì)小鑽頭(tóu)因為鑽削比較深,且自身剛性差,因此比較容易折斷。

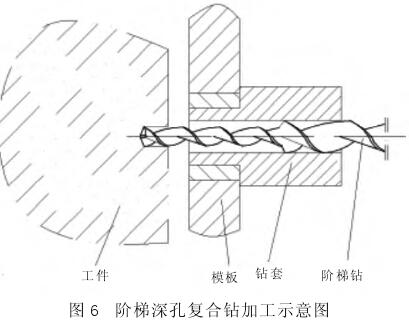

第三種工藝如圖 6 所示,采用階梯鑽進行加工,即階梯(tī)鑽的後段(duàn)以模板上鑽套定位複(fù)合鑽階梯深孔準8 深 120、準10 深 50. 這種工藝的優點是(shì),減少了一(yī)道加工工序,降低了(le)生產成本,但其缺點是,在加工過程中,由(yóu)於階梯鑽前(qián)段比較長,而加工時隻是對以階梯鑽後段進行定位,造成切(qiē)削加工時階梯鑽前段懸伸較長,擺(bǎi)動大,定(dìng)位精度差,剛性不(bú)足,因此加工容易(yì)出(chū)現鑽偏,也(yě)容易造成階梯鑽(zuàn)前段折斷,嚴重影響產品的加工質(zhì)量。

1.2 底孔引(yǐn)導複合鑽階梯深孔的加工技術

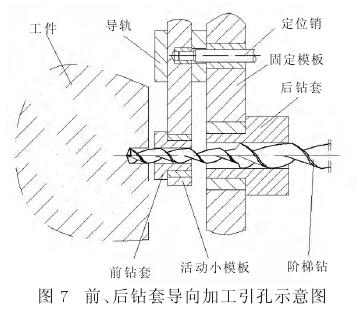

為了克服組合機(jī)床上傳統階梯深孔(kǒng)加工技術的(de)缺陷,提出了(le)一種底孔引導複合(hé)鑽階(jiē)梯深孔全新的加工技術,即(jí)首先利(lì)用(yòng)階梯鑽的前(qián)段及後段(duàn)分別與前鑽套及後鑽套定位加工出一基礎引孔,然後移開前鑽(zuàn)套以基礎引孔及後(hòu)鑽套定位繼續鑽孔至工藝要求深度。

(1)鑽(zuàn)一基礎引孔。如圖 7 所示,前鑽套安裝在活動小模板上,通過油缸帶動活動小模板沿著導(dǎo)軌向下運(yùn)動,當活動(dòng)小模板移動到位(wèi),安裝在固定模板上的定位銷插(chā)入活動小模板的銷孔,保證前鑽套與安裝在固定模板上(shàng)的後鑽套同(tóng)軸,然後主軸箱帶動(dòng)階梯鑽前段、後段分別進入前(qián)鑽(zuàn)套及後鑽套內定位,加(jiā)工 準(zhǔn)8 深孔的一(yī)小段深 20 作為基礎引孔。

由於加工時階梯鑽(zuàn)前段、後段分別與前鑽套及後鑽套定位,且前鑽套與後鑽套同軸,而且前導鑽套距離工(gōng)件的加(jiā)工麵近,因此定位(wèi)精高,從而保證了(le) 準8 深孔的基礎(chǔ)引孔加工的位置精度,同時由於(yú)剛開始加工時階梯鑽後段進入後鑽套的長度為 20,因此可有效地防止階梯鑽(zuàn)的擺(bǎi)動,從而使階梯(tī)鑽的剛性得到顯著加強,有(yǒu)效地解決階梯鑽前段因擺動大剛性(xìng)差容易折斷的難題。

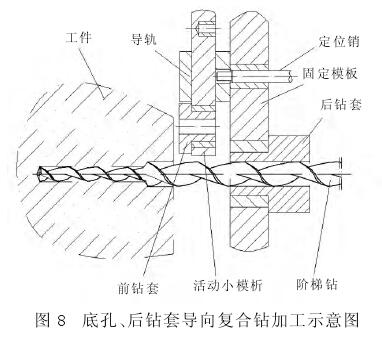

(2)複合鑽階梯深孔到工藝要求(qiú)深度。如圖 8 所(suǒ)示,由(yóu)於階梯(tī)鑽後(hòu)段(duàn)的直徑 準10 比前段的直徑 準8大,因此首(shǒu)先(xiān)階梯鑽要在(zài)主(zhǔ)軸箱(xiāng)的帶(dài)動下快速退回直至階梯鑽前段完全退出前鑽套,然(rán)後(hòu)前鑽套在油缸帶動活動小模板下撤回(huí)至完全讓開階梯鑽(zuàn)後段(duàn)能通過(guò)不幹涉的位置,然後主軸(zhóu)箱帶動階(jiē)梯鑽快速進給到終點位置前 5 的安全位置,利用階梯鑽前段與基礎引孔以及階梯(tī)鑽後段與後鑽套進行定位,然後複合鑽階梯深孔 準8 深 120、準10 深 50 到(dào)工藝要求(qiú)深度(dù)。

由(yóu)於前麵已經(jīng)加工了 準8 深孔長 20 的基礎引孔,因此在後(hòu)續加工時,階梯鑽(zuàn)前段仍然有長 15 進入基礎(chǔ)引孔定位,因此後續的加工(gōng)是在基礎引孔的導向基礎上繼續加工,保證了後續的加工精度;在後續開始加工時,階(jiē)梯鑽後段有 35 進入後鑽套定位,因此可(kě)有效地防止階梯鑽的擺動,從而使階梯鑽的剛性得到顯著加強,有效地解(jiě)決階梯鑽前段因(yīn)擺動大剛性差容易折斷問題。

綜合上(shàng)述,加工基礎引孔的目的是在移開(kāi)前鑽套後,在基礎(chǔ)引(yǐn)孔及後(hòu)鑽套的定位(wèi)下繼續加工,直至(zhì)加工到階梯(tī)深(shēn)孔工藝要求的 準(zhǔn)8 深 120、準10 深 50。綜(zōng)上所述,底孔引導(dǎo)複合鑽階梯深孔的加工技術可有效解決傳統技術(shù)在加工階梯深孔時出現容易鑽偏、階梯鑽前段容易折斷的難題,提高了產品加工質(zhì)量,降低了刀具(jù)成本,提高了生產(chǎn)效率。

2 、底孔(kǒng)引導複合鉸階(jiē)梯深孔的加工技術

2.1 傳統(tǒng)複合鉸階梯深孔的加工技術存(cún)在問題

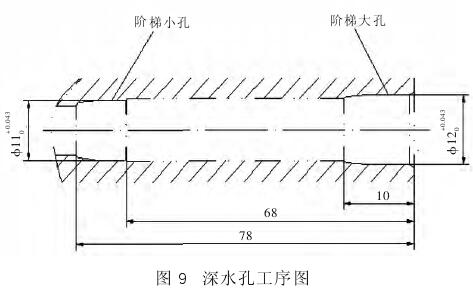

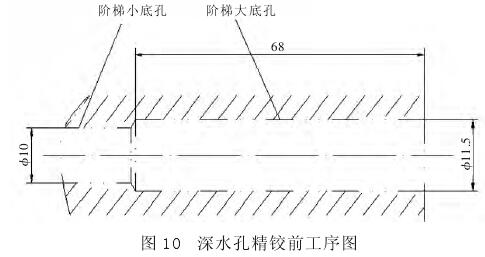

圖 9 為氣(qì)缸(gāng)蓋排(pái)氣麵有 3 個 準11 × 準12 階梯深孔(其中 準11 是深孔(kǒng),通常稱之為深水(shuǐ)孔),待精鉸前如圖 10 所(suǒ)示(shì)先複合鑽到 準(zhǔn)10 × 準11.5 階梯孔,組(zǔ)合機床上傳統的加工工藝(yì)有兩種:

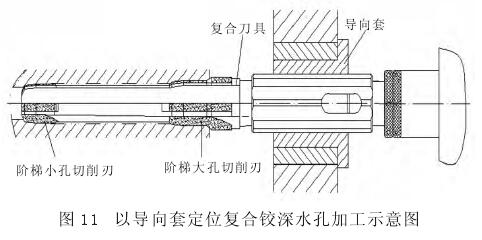

第一種(zhǒng)工藝如圖 11 所示,采(cǎi)用導向套定位複合鉸 準11 × 準12 階梯深孔到工藝尺寸,但由於 準9 階梯小(xiǎo)底孔位於(yú)待精鉸階梯深孔的底部,距離端口比較深,因此針對於精鉸加工的位置度往往較差,而且精鉸工序與精鉸前道工序存在定位誤(wù)差,並且複合刀 準11 切削部分距離(lí)導向套較遠,懸伸較長,擺動大,定位精度差,剛性不足,因此該工藝經常(cháng)有階梯深孔 準11 段鉸不出現象。

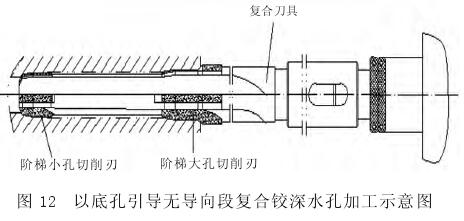

第二(èr)種工藝如圖 12 所(suǒ)示,為了保證階梯(tī)小(xiǎo)孔準11 能精鉸出,將導向套去除,加工時 準11 底孔(kǒng)切削刃和 準12 底孔切削刃同時順著階梯小底孔和階(jiē)梯大底孔進行切削,但是由於複合刀具懸伸長,擺動大,剛性不足,在伸入待精鉸(jiǎo)階梯深(shēn)孔切(qiē)削(xuē)時,準11 底孔(kǒng)切(qiē)削刃(rèn)和 準12 底孔切削刃缺少導向和支撐,從而造成精鉸階梯小孔時振刀、橢圓、孔大,且刀具切削刃容易崩等問題。

2.2 底孔引導複合鉸階梯深孔的加工技術

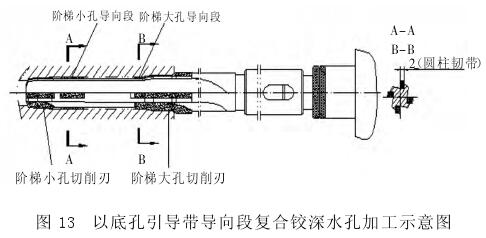

為了克服上述現有技術中缺陷,如圖 13 所示(shì)提供了一種結構簡(jiǎn)單合理,通(tōng)過在(zài)複合刀具上設置導向部(bù)來避免階梯小孔加工時的振(zhèn)刀、橢圓及孔大(dà),且刀具崩刃的階梯深孔(kǒng)的(de)複合精鉸加工刀具。具體的技術方案為,在小(xiǎo)孔切(qiē)削刃的後端和大底(dǐ)孔切削刃前端分別設(shè)置有導(dǎo)向段,導向段包括 4 四條沿刀具(jù)本體圓周均布直徑比階梯大底孔的(de)直徑小(xiǎo) 0.05 ~ 0.08 寬 2的圓柱刃帶,其中小孔切削刃導向段的圓柱(zhù)刃帶長度為 20,大底孔切削刃的圓柱刃帶長度為 8.

具體的工作(zuò)原理為,加工過程中,小孔切削刃先進(jìn)入階(jiē)梯大底孔,接著小孔切削(xuē)刃後麵(miàn)的導向(xiàng)段在其前端倒角的(de)引導(dǎo)下進入階梯大底孔,由於其不開設(shè)後角且直徑比階梯大底孔的直徑小 0.05 ~ 0.08,所以其在階梯大(dà)底孔內不參加切削,隻起到定位、導向及提高刀具剛性的作用接著開始精鉸階梯小孔,大底孔切削刃前端的導向段在其前端的倒角的引導下進(jìn)入階梯大底孔,由於其不開設後(hòu)角且直徑比(bǐ)階梯大底孔的直徑小 0.05 ~ 0.08,所以(yǐ)其(qí)在階梯大底孔內不參加切削,隻起到定位、導向、加強刀具剛性的作用,接著開始精鉸階梯大孔(kǒng)。

該 準11 × 準(zhǔn)12 階(jiē)梯深(shēn)孔的複合精鉸加工刀具通過在複合刀(dāo)上分別設置階梯小孔導向段和階梯大(dà)孔導向段,以精鉸前的(de)階梯大底孔作為複(fù)合刀導向的基礎,對階梯小(xiǎo)孔和階梯大孔進行(háng)精鉸,有效地解決了在複合精鉸中出現的階梯小(xiǎo)孔容(róng)易振刀(dāo)、橢圓、孔大、刀具(jù)切削刃容易崩等問題,提高了產品的加工質量,降低了生產成本。

3、 結束語(yǔ)

本文提出了組合機床上底孔引導的複合鑽、複合鉸的階(jiē)梯深孔的加(jiā)工技術(shù),徹底解決了階梯深孔加工位置度、孔徑等難保證的難(nán)題,提高了產品加工質量,降低了生(shēng)產成本,提(tí)升了產品的市場競爭力,產生了巨大的直接、間(jiān)接的經濟(jì)效益和社會效(xiào)益,在機加工行業有著廣泛的推廣價(jià)值。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件(jiàn)發表,或(huò)進(jìn)行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件(jiàn)發表,或(huò)進(jìn)行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月(yuè) 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車(chē)產(chǎn)量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源(yuán)汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量(liàng)數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據