普通組合機床上深孔(kǒng)加工(gōng)技術的(de)研究

2018-12-14 來(lái)源:廣西玉柴機(jī)器(qì)股份有限公司 作者:馮基

本文提出了基於普通組合機床上加工(gōng)深孔(階梯深孔)一係列加工技術,解決(jué)了加工柴油機發動機氣缸蓋過釘孔、導管底孔、噴油器安裝(zhuāng)孔等深孔(階梯深孔)位(wèi)置度、孔徑難保證的難題,提高了產品的加工質(zhì)量,降低了生產成本。

作者:馮基 廣西玉柴機器股份有限(xiàn)公司(sī)三發廠技術科主(zhǔ)任工程師,從事機加工現場工藝技術的工作已經有20多(duō)年,對解決機加工工藝技(jì)術疑難問題(tí)有著豐富的工(gōng)作經驗和較深的(de)造詣。

普通組(zǔ)合機床上深孔(階梯深孔)的(de)加工是公認(rèn)的(de)難題,其位置度(特別是出口位置(zhì)度)以及孔徑精度很難(nán)保(bǎo)證。目前國(guó)內外對深(shēn)孔加工一般(bān)采用槍鑽(或槍鉸),但是槍鑽(或槍鉸)對於小孔距的深孔(階梯深孔)的(de)孔係由於其結構的限製不能一次加工完成,需(xū)要采用(yòng)多工位加工,因此,降低了生產效(xiào)率,增加了加工成(chéng)本(běn)。同時其對設備精度要求較高,普通組合機床不能(néng)勝任,因此投入大,不利於廣泛應用。因此,必須突破普通組合機床上傳統加工技(jì)術的局(jú)限性,發展出全新的(de)深孔(階梯深孔)加工技術。

前、後同時(shí)導向深孔加工技術柴油發動機氣缸(gāng)蓋過釘孔深9 6 m m ,孔徑φ 1 5 m m ,長徑6.4,屬深孔,采用的加工技術為第一道工序鑽(zuàn)φ14mm孔,第二道工序擴φ15mm孔。普通組合(hé)機床上傳統(tǒng)的擴孔技術采用如圖1所示的後導向方式,其目的是為了修正第一道鑽孔工序的位(wèi)置,但是由於擴孔(kǒng)刀在開始切削時(shí)受到第一道鑽孔工序位置(zhì)偏差大的影響而造成加工餘量不(bú)均勻,受到不對稱的徑向力擠向(xiàng)餘(yú)量小的方向,因此刀具開始切削就有(yǒu)傾斜的趨勢。隨著加工孔的深度增加,擴孔刀的懸伸也隨之增加,其剛(gāng)性(xìng)變得來越差,並且開始出現變形彎曲,越來越傾斜。當加工到達(dá)出口(kǒu)時其位置偏移達到最大。可見,傳統的後導向的擴孔技術由於無法解決刀(dāo)具的剛性(xìng)問題,因此對(duì)過釘孔位置的修正是有限的(de)。

圖1

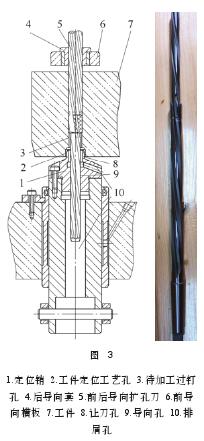

因此,要解決過釘孔出口位置偏的加工難題,必須解決擴孔刀剛性差的問題。圖2是對擴孔專機(jī)的夾具、刀具進行改進,夾具上增加了(le)前導向裝置(由(yóu)前導向模板、前導向套等(děng)組成),擴孔刀增加了前(qián)導向。加(jiā)工時刀具前後導向分別進入前後導向套定位,然後開始切(qiē)削加工。由於在切削加工過(guò)程中刀(dāo)具始終有前後導向套的支撐定位,因此其剛性得到了顯著加強,從而有效(xiào)地克服了刀具的變形彎曲(qǔ),保證了過釘孔入(rù)口(kǒu)、出口的位置度。為了解決(jué)排屑及掉刀問題,將擴孔刀設計成左旋右切(見(jiàn)圖3),這樣刀具自然形成的(de)負前角可以使切屑順利地向前排出,同時左旋的(de)螺旋槽可以使刀具在回轉時受到一個沿軸向向後的推力,防(fáng)止刀具退回時被從接杆(gǎn)拉下來(lái)卡在工件裏。

由於過釘孔是深孔,刀具的(de)後導向部分(fèn)必須得進入(rù)已加(jiā)工孔內,且其長度隨著加工孔深度(dù)的增加而增(zēng)加,故後導向部分與孔壁的(de)摩擦力越(yuè)來越大,嚴重時刀具(jù)被“抱死”,甚至被扭(niǔ)斷,同時(shí)電(diàn)動機因為過載而跳閘(zhá)。因此,為了減少刀具後導(dǎo)向部分與已加工孔的(de)摩擦力,刀具後導向部分(fèn)的直徑必須比切削(xuē)部分的直徑小,優選小0.02~0.03mm,不能小(xiǎo)太(tài)多,否則會(huì)影響導向精度。同(tóng)時刀具切(qiē)削部分的材料(liào)要選擇耐(nài)磨性較好的合金,防止刀具磨損過多後出現“抱死”現象。經過(guò)使用驗證, 合金YS8或YS10使用效(xiào)果很好,新刀加工件數多達9 000件以上,而且可以反複刃磨利用。為了解決定位銷的定位(wèi)、導向、排屑的問題,如圖3所示,在定位銷上設置了(le)排屑孔、導向孔及讓刀孔(kǒng)。其工作原理(lǐ)如下:前後導向刀具的前導向穿過工件的(de)待加工孔,並進入定位銷中心(xīn)的(de)導向孔,同時刀具的後導向也進入夾具後(hòu)導向模板的導向套,接著刀具開始對工件的待加工孔(kǒng)進行切削(xuē),產生的切(qiē)屑的一部分通過刀具前(qián)導向的螺旋槽排出,一部分(fèn)通(tōng)過定位銷法蘭的3個排屑斜(xié)孔排(pái)出(chū)。當刀具切削刃部分進入定位銷(xiāo)避開刀具的讓刀孔時,整(zhěng)個加工過程完成。

圖(tú)2

圖3

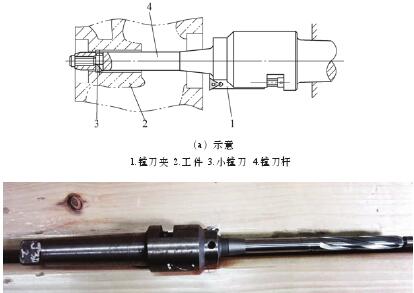

前導向深孔加(jiā)工技術柴 油 機 氣 缸 蓋 導 管 底 孔φ15.2mm及氣門座孔組成階梯深孔(其中導管底孔是深孔),為了修正上道工序加工誤(wù)差,普通組合機床上其半精加工如(rú)圖4所(suǒ)示(shì)采用傳統的鏜孔加工技術。但由於導管底孔鏜(táng)刀杆直徑小,懸伸長(小鏜刀到氣門座(zuò)孔鏜刀距離約86mm),剛性不足,加工時受力時擺動(dòng)大,因此加工的導管底孔孔徑有(yǒu)錐度(dù),直(zhí)線度、位置度(dù)、垂直度等變動(dòng)大。特別是與氣門座孔不同軸,經常因為這些問題(tí)影響精加工工(gōng)序精鉸導管(guǎn)底孔的精度,如鉸不出,位置度、垂(chuí)直度、特別(bié)是同軸度差等。

圖4

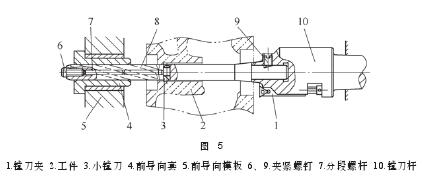

為了有效解決上述問題,必須將φ15.2mm導管底孔的(de)鏜刀杆的(de)剛性加強,因此(cǐ),如圖5所示,改進了模板及鏜刀(dāo)杆。為了降低(dī)鏜刀杆的製造難度、製造費用,將其設(shè)計成組合裝配式,即(jí)將其(qí)設計成加工細長導管底孔部分的前導向鏜刀杆及加工(gōng)較大氣門座(zuò)孔部分的氣門座孔鏜刀杆,然後將前導向鏜刀杆安裝到氣門(mén)座孔鏜(táng)刀杆上(shàng),兩者(zhě)采用H6/h5配合聯接,並用夾緊螺釘壓緊前導(dǎo)向鏜刀杆的斜麵(miàn)。一(yī)方(fāng)麵(miàn)可以傳遞轉矩,一方麵產生的(de)軸向分力可以使它們的(de)端麵緊密貼合,保證裝配(pèi)後它們的同軸度及剛性;為了提高前導向鏜刀杆抗疲勞強度,將安裝小鏜刀的安裝槽設計成圓形;為了解決小鏜刀的緊固和定位問題,采用了(le)通(tōng)過(guò)螺釘壓分段頂杆去壓小鏜(táng)刀的扁位實現,同時也解決了細長螺釘(dìng)加工困難的問題;為了減少前導(dǎo)向鏜(táng)刀杆與導向套的摩擦力,在前導向鏜刀杆(gǎn)上加工出(chū)四條15°螺旋槽,形成四條寬度為4~5mm圓柱導向帶。進行加工時,前導向(xiàng)鏜刀杆導向部分部首先進入導向套,然後開始加工細長導管底孔,加(jiā)工完細長導管底(dǐ)孔後,接著加工較大(dà)氣(qì)門座(zuò)孔。由於鏜刀在(zài)整個加工過程中(包括細長導管底孔、較大的氣門座孔加工)前導向(xiàng)鏜刀杆(gǎn)都有前導向套的定位導向(xiàng),因此鏜刀杆特別是細(xì)長導管底孔前導向鏜(táng)刀杆的剛性得到顯著增強,從而根(gēn)本上解決了加(jiā)工細(xì)長導管底孔(kǒng)因鏜刀杆直徑小、懸伸長剛性不足所(suǒ)引起的擺動,進而解決(jué)了加工細長導管底孔孔徑有錐度,直線度、位置(zhì)度、垂直度變動大,及其與較大(dà)氣門座孔不同軸等(děng)加工難題。

圖5

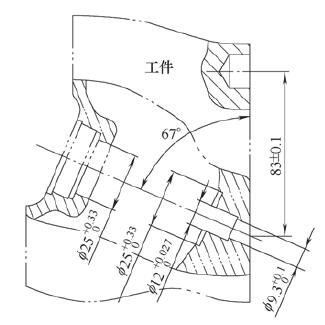

先後導向,然後前、後導向深孔加(jiā)工技術(shù) 如 圖 6 所 示 , 柴 油 機 氣 缸 φ25mm×φ12mm×φ9.3mm噴油器孔是階梯深孔(其中φ12mm、φ9.3mm是(shì)深孔),上部φ25mm

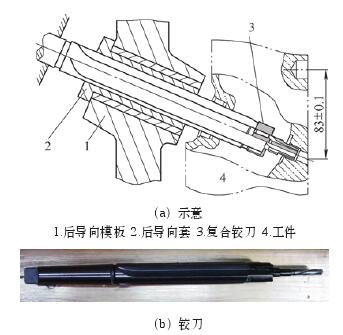

孔與下部(bù)φ25mm之(zhī)間是空腔,其軸線與氣缸蓋底麵(miàn)成67°夾角(jiǎo),普通組合機床上(shàng)傳統的精加工技術采用如圖7所示的後導式複合精鉸。由於是(shì)階梯斜孔(kǒng),加工(gōng)時極易偏移,φ25mm孔(kǒng)中間的空腔(qiāng)降低了刀具(jù)在(zài)φ25mm孔內的自導作用,刀具φ9.3mm部分懸伸長(切削刃端麵(miàn)到導向套(tào)端麵(miàn)約90 mm),剛性不足、擺動大,因此φ9.3mm噴油器孔出(chū)口軸線與底(dǐ)麵交點到定位孔的尺寸(83±0.1)mm很難保證,長期以來該尺寸(cùn)都無法得到了有(yǒu)效控製,而該尺寸卻是噴油器孔(kǒng)的關鍵尺寸,其加工的好壞(huài)直接影響噴油器安裝的(de)配合精度及位置精度,從而影響整機的性能和可靠性。

圖6

圖7

針對上述階梯噴油器(qì)孔精加工(gōng)技(jì)術的缺陷,開(kāi)發(fā)出了一種(zhǒng)全新新的精加工(gōng)技術,具體為,本技術采用前後導向型複合鉸刀分兩步進行精加工,加工上部φ25mm孔(見(jiàn)圖6)時,如圖(tú)8所示,由於上部φ 25m m孔靠近後導向套,前後導向型複合鉸刀的導向(xiàng)精度高、剛性好,首先保(bǎo)證上部(bù)φ25孔的(de)位置精度;加工下部φ25mm、φ12mm、φ9.3mm孔時,前後導(dǎo)型(xíng)複合鉸刀的前導向段已經伸入前導向套,此(cǐ)時,前後(hòu)導向型複合鉸刀不僅有後(hòu)導向套的定位,而(ér)且有靠近下部孔的前導向套定位,刀具的剛性得到了加強,提高了定位(wèi)精度,因此,保證了下(xià)部孔的位置精(jīng)度。

結語

組合機床上深孔(kǒng)加工技術的開(kāi)發應用成果適(shì)用於機加工行業深孔(階梯深孔)的加工,解決深孔(階(jiē)梯深孔(kǒng))加工位置度、孔徑等難保證的難題,提高了產品的加工質量,降低了生產成(chéng)本,提升了產品的市場競爭力,產生了(le)巨大的直接(jiē)、間接的經濟效益、社會效益(yì),在(zài)機加工行業有著廣泛的推廣價值。

投(tóu)稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切(qiē)削(xuē)機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削(xuē)機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據