鈦合金電火花加工技術的研究進展

2017-6-27 來源:南京航空(kōng)航天大學 機電學院 作者:何俊生 ,劉 壯, 高長水, 徐國(guó)忠,

摘要:從鈦合金的電火花成型加工、電火(huǒ)花線切(qiē)割加工、電(diàn)火花強化工藝三方麵歸納電火花加工鈦合金材料的研(yán)究現狀。 建立(lì)了加工條件(jiàn)對工具(jù)電極的損耗、加工精度、表麵(miàn)質量影響(xiǎng)的多個數(shù)學模(mó)型,並進行(háng)了分析和(hé)比較。 在改善鈦合金電火花強化後(hòu)的硬(yìng)度、耐磨性、耐蝕性方麵取得了明顯成果。

關鍵詞:鈦合金 電火花成型 電(diàn)火花線切割 電火花強化

鈦合金因其密度小、 比強度高、 耐蝕(shí)性好等優點[1-2],廣泛應用於航空、航海、化工、冶金、核工業和醫學等領域,如航(háng)空發動機中的壓氣機盤、壓氣機(jī)葉片和風扇葉片,艦船中的耐壓艇體和泵體等。

鈦合金屬於(yú)難切削材料[3]。 鈦合金的導熱係數小,在加工鈦合(hé)金時切削溫度高,產生的(de)熱量很難通過工件釋放[4-5];鈦合金的比熱小 ,加工時局部溫度上升快 ,造成刀具溫度很高,刀尖急劇磨損,使用壽命降低;鈦合金彈性模量低,使已加工表(biǎo)麵容易產生回彈,易引起刀具後刀麵(miàn)與已加工表(biǎo)麵間產生強烈摩擦,從而磨損(sǔn)刀具和崩刃[6]。 而電火花加工不(bú)受加工(gōng)對象的強度、硬度及脆性影(yǐng)響,幾乎不產生切削力,加工範圍廣(guǎng),這些特點有利於鈦合金的加工。 筆者從(cóng)電火花成型加工、線切割、電火花表麵強化三方麵論述了電火花(huā)加工鈦合金的研究現狀。

1.鈦合金的電火花(huā)成型(xíng)加工

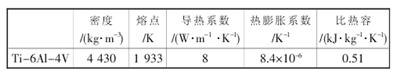

對於電(diàn)火花成型加(jiā)工來說,材料的可加(jiā)工性(xìng)主要取決於材料的導電性及熱學特(tè)性,如沸點、熔(róng)點、比熱容、熱導率和電阻率等。 鈦合金的熔(róng)點高(見表 1),導熱性比碳鋼低很多,加工(gōng)時需要(yào)很大的(de)能量才能完全氣化,所以其對於電火花加工也是一種難加工材料[7]。

表 1 鈦合金物理性能

為了提高電(diàn)火花加工鈦合金時的材料去除率和表麵質量,降低工具電極損耗,國內外學者從電火花加工鈦(tài)合金機理以及優化電(diàn)火花加工條件等方(fāng)麵著手開展了深入(rù)研究(jiū)。

Tiwary A P[8]通過曲麵響應法建立了脈衝寬度、峰(fēng)值電流、開路電壓、衝液壓力,以及與材料(liào)去除率(lǜ)、電極損耗、加工間隙、加工錐度等工藝指標有關係的二次多項式數學模型。 相(xiàng)比實(shí)驗得(dé)到的工藝指標值,利用該(gāi)模型預計的平均誤差是 3.32%。 得出優化後的鈦合金電火花加工參數分別為:脈衝寬度 1 μs,峰(fēng)值電流 2.5 A,開路電壓 50 V,衝液壓力 0.2 kg/cm2。

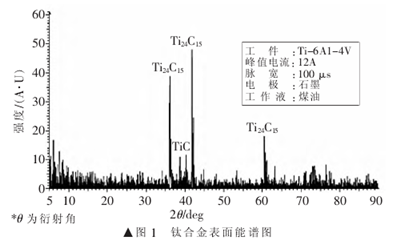

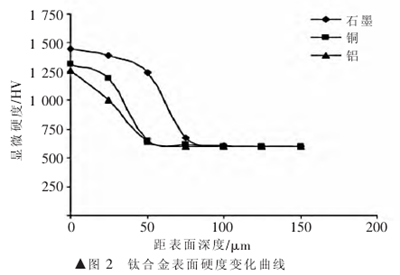

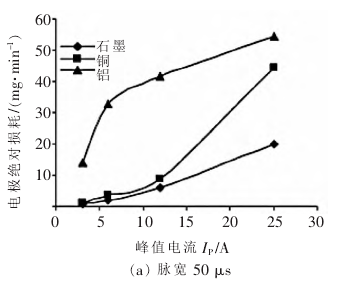

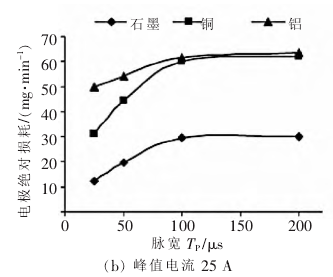

Hascalik A[9]在電火花加工後的鈦合金表麵檢測到 Ti24C15(如圖 1 所示),Ti24C15 會提高鈦合(hé)金表麵的硬度(如圖 2 所示)。 在加工後的表麵觀察到(dào)了顯微裂紋,這降低了鈦合金的耐疲勞性能(néng)。 電(diàn)火花加工鈦合金 TC4 的加工效率(lǜ)、電極絕對(duì)損耗(如圖 3 所示)、平均白(bái)層厚度隨著峰值電(diàn)流以及脈衝寬度的增加而增加(jiā),表麵粗糙度值降低。 但是脈衝寬度達到 200 μs 時,材料去(qù)除率降低,表麵粗糙度值增(zēng)加。 相比鋁、銅電極,石墨(mò)電極在材料去(qù)除率、電極損耗方麵更有優勢, 不過加工後工件的(de)表麵更粗糙(cāo)。

圖 3 電極(jí)絕對損耗對比圖

強華(huá)等[10]使用紫銅電極和銅鎢電極(jí)的電火花加工鈦合金時發現,在不同的規準下, 電極相對損耗是不一樣的。 粗規(guī)準宜選用紫銅電極,精規準宜選用(yòng)銅鎢合金電極, 這樣使加工精度以及加工效率比單(dān)純使用(yòng)紫銅電極或(huò)者銅鎢電極都要好。

陳文安等[11]發現,相比火花油,使用蒸餾水作為電解質,消電離更加充分,加工更穩定。 在放(fàng)電後電極表麵和(hé)鈦合金表(biǎo)麵形成了鈦的(de)氧化物或者碳化物, 這(zhè)些生成物(wù)一方麵補償了電極的損耗,另一方麵也造(zào)成了放電加工要消耗更多的能量。

Kao 等[12]利用灰色理(lǐ)論(lùn)優化(huà)了鈦合金的電(diàn)加工參數,將工具電(diàn)極損耗降(jiàng)低了 15%,表麵粗糙度值降低了 19%,材料去除量提高 12%。

近些年,有學者通過采用超聲(shēng)電火花(huā)複合加工、在(zài)電火花工作液中(zhōng)加入顆粒(lì)物、 使用獨立電極取代單個成型(xíng)電極等新途徑, 來進一步提高鈦合金的電火花成型加工效率,改善(shàn)電火花成型(xíng)加工的(de)表麵質量。

所謂超聲電火花複合加工,是(shì)指(zhǐ)在電火花放電加工(gōng)的(de)電極上施加超聲機械振(zhèn)動,同(tóng)時在煤油工作液中混入 Si C 等微粉(fěn),來達到超聲磨料拋光和火花(huā)放電蝕除加工的複合作用。

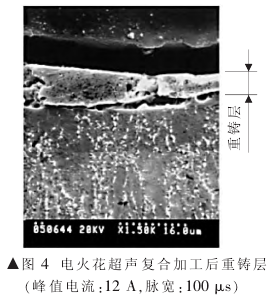

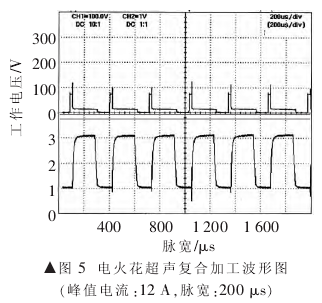

Lin[13]采用超聲電火花複合加(jiā)工的方式,利用工作液高頻振動以及磨料對工件有衝擊作用,使得加工效率變高,重鑄層變薄(如圖 4 所示),不正(zhèng)常放電次數會顯著降低(如圖 5 所示),不過表麵粗糙(cāo)度值也(yě)變大了。Kolli[14]在電火花專用煤油中混入不(bú)同濃度的 B4C顆粒,發現 B4C 顆粒提高了材料蝕除效率,降低了電極絕對損(sǔn)耗和(hé)表麵粗(cū)糙度值。

Azad[15]使用曲麵響應法,在 Si C 濃(nóng)度為 16.8 g/L、單個脈衝放電(diàn)能量為 57.8 μJ 時, 將放電後鈦合金(jīn)表麵粗糙度值減小到 0.75 μm。

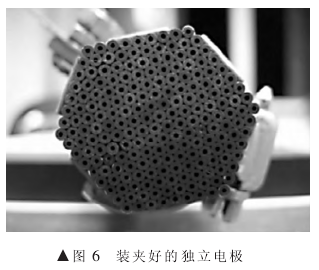

通常電(diàn)火花成型加工(gōng)使用(yòng)的是單個成型電(diàn)極,而將單個成型電極分割(gē)為多個獨立電極(jí), 將這些獨立電極連接脈衝電源,從而使單個獨立電極放電(diàn)後,其它獨立電極(jí)與加工(gōng)麵之間的間隙電壓依然(rán)存在, 進而實現(xiàn)在試樣表麵持(chí)續不斷地放電,以提高加工效率(lǜ)。圖 6 為裝夾好的獨立電極(jí)[16]。

2.鈦合金的電火花線切割(gē)加工

衡量鈦合金電火花線(xiàn)切割加工性能的指標有切割速度、電極絲損耗、表麵(miàn)質量、加工精度等,影(yǐng)響這些指標的因素很多,為此,研究者從鈦(tài)合金自身屬性(如電(diàn)導率、熱導率、熱膨脹(zhàng)係數、密度)、電極製作、加工參數等角度,建立了多種(zhǒng)分析模型,對鈦合(hé)金線切割後(hòu)的(de)硬度、相變(biàn)、重鑄層、殘(cán)餘應力、粗糙度、切割速度的變化做了探究,最終(zhōng)優化了線切割加工(gōng)條件。

Spur[17]利用有限元分析(xī)方法,建立了能夠描述(shù)電(diàn)火花放電對於尺(chǐ)寸、 強度隨(suí)時間變化的半無限固體影響的模型, 得出了鈦合金的導(dǎo)熱係數和比(bǐ)熱容是影響其線切割加工效率以及熱影(yǐng)響區大小的重要屬性。

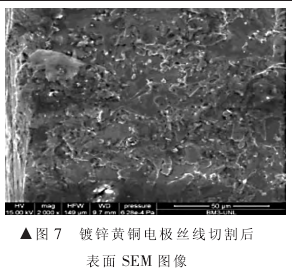

Nourbakhsh[18]通過田口試驗設(shè)計法,發現鈦合金TC4 線切割速度與峰值電流、脈衝寬度呈(chéng)正比關係,而線切割後表麵粗糙度與峰值電流(liú)、 脈衝寬度呈反比關係。電極絲(sī)的斷裂與脈衝間(jiān)隔、脈衝寬度、張力大小、衝液壓力有密切關係。相比沒有鍍層的黃銅電極絲,鍍(dù)鋅黃銅電極絲(sī)能提高線切割效率、降低表麵(miàn)粗(cū)糙度值(如圖 7 所示)。

Poros[19]利用三種不同的黃銅電極絲進行了線切割鈦合金 TC4 的試驗,並進行量綱分析,建立了關於加工效率(lǜ)的半經驗模型。利用該半經驗模型可(kě)以分析、預測鈦合金 TC4 的多個物理特性(xìng)(如電導率、熱導(dǎo)率、熱膨脹(zhàng)係數、密度)以及線切割加工參數對於(yú)蝕除(chú)效率的影響。 其中,鍍了 Cu Zn20 黃(huáng)銅的黃銅電極(jí)絲的最大(dà)蝕除速率能達到 17.75 mm3/min,比沒有鍍(dù)層的黃銅電極絲、鍍鋅黃銅電極絲高出 18%和(hé) 16%。 並且發(fā)現,脈衝的波形也會對蝕(shí)除速率有(yǒu)影響(xiǎng)。

Sarkar[20]采用(yòng)中心組合設計的實驗設(shè)計思路,基於曲麵(miàn)響應法的分析理念,建立了關於線(xiàn)切割 γ-鈦鋁化合(hé)物(wù)後表(biǎo)麵粗糙(cāo)度、線電極(jí)絲偏移量、切割(gē)速度的二次多項式數學模型。 該模(mó)型能夠有效地估(gū)計出指定(dìng)的線切割參數(shù)對線切割過(guò)程的影響。 采用帕雷托優化算法進行綜合(hé)優(yōu)化後,得出線切(qiē)割 γ-鈦鋁化(huà)合物後表麵粗糙度(dù)與切割速度呈(chéng)反比關係, 不過當切(qiē)割速度超過13.88 mm/min 後 ,表(biǎo) 麵粗糙度(dù)會(huì)急劇惡(è)化。鈦合(hé)金線(xiàn)切割後的表麵產生了氧(yǎng)化物或(huò)者氮化物,顯微硬度、微觀形貌也發生變化, 這對於三元形狀記憶合金以及鈦合金著色上(shàng)都有應用。

Kuriakose[21]通 過 比 較 XRD 圖 譜中(zhōng)衍射(shè)峰強(qiáng)度以及峰位角的不同, 得出了脈寬、 脈間對線切割後鈦(tài)合金 TC4 表麵金屬特性有(yǒu)重要影響, 而采(cǎi)用鍍鋅的黃(huáng)銅(tóng)電極絲線切割能使鈦合(hé)金 TC4 表麵金屬特性(xìng)更加均勻。比較多個線切割參數,得出減小脈衝間隔能明顯減少鈦合金 TC4 表麵氧化(huà)物的生成。

Hsieh[22]發現,在大的彎曲應力下,線切割後 Ti–Ni–X 三元形狀記憶(yì)合(hé)金的形(xíng)狀恢複性能(néng)會有輕微降低,線切割表麵硬度會比基體要大。

鈦合金線切割後可以產生氧化物或者氮化(huà)物,這被應用於鈦合金的著色上。文(wén)獻[23]發現,鈦合金線切割後(hòu)表麵(miàn)形成了不同厚度的氧化鈦膜, 在光的幹涉作用下會得到不同顏色的幹涉光, 通過控製氧化鈦膜的厚度,可對鈦合金著不同的顏色(sè)。

3 鈦(tài)合金的電火花沉積強化加工

鈦合(hé)金的硬度較低,摩擦因數大,耐磨性能差,易(yì)發生黏著磨損和微動磨損,導致零部件的早期失效,嚴重影響了鈦合金的應用。因此,對鈦合金進行表麵改性和強(qiáng)化處理是鈦合金推廣應用的重要難題。 鈦合金(jīn)的電火花表麵強化是用導電材料(硬質(zhì)合金、石(shí)墨等)作為陽極(jí),在空氣、氮氣或氬氣等中使之與鈦合金試樣之間產生高頻脈(mò)衝放電,利用產生的高溫環境,將熔化的電極材料(liào)熔滲至工件表麵, 來形成具有冶金特性的強化層,提高零件的硬度、耐磨(mó)性、耐(nài)蝕性及熱硬性等表麵性能。 與其它表麵處理工藝(如熱噴塗、堆焊、電鍍(dù)、PVD、CVD 等) 相 比 , 電火花表麵強化過(guò)程能量輸入少,熱影響區(qū)也很(hěn)小;強化層是高溫高壓下形成(chéng)的合金層,並非簡單的材料塗敷,因此其結合強度較(jiào)高。

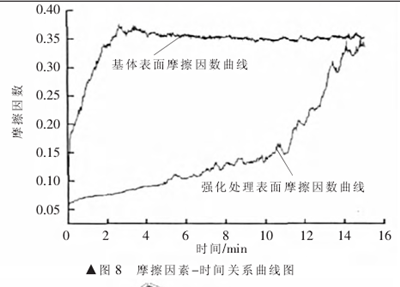

劉誌(zhì)東等[24]使用旋轉的柔性銅電極對鈦合(hé)金表麵進行電火花表麵強化, 得到(dào)的強化表麵硬度相對基體(tǐ)提高了(le) 237%~399%;強化層厚 21~157 μm,表麵沒有明顯的放電蝕除凹坑,表麵粗糙(cāo)度變化量也不大;強化(huà)層在 HF 和(hé) HNO3混合溶液中,耐腐蝕能力很好;表麵磨損性能也(yě)得到了提升(如圖 8 所(suǒ)示)。

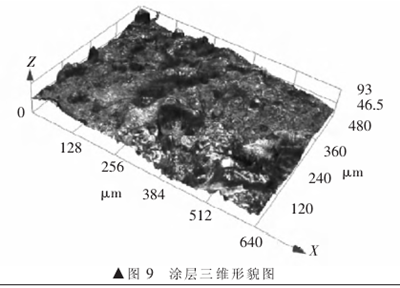

王明偉等[25]以(yǐ) WC 為電極,氬氣作為保護氣,在(zài)BT20 基體上製備了(le)強化沉積層(céng)。 得到(dào)的沉(chén)積層和基體結合致密,形成了良好的冶金結合。沉積層表麵呈潑濺(jiàn)狀形貌(如圖 9 所示)。沉積(jī)層(céng)顯微硬度呈梯度變化,最大硬(yìng)度達到基體的 3 倍。

4.總結

研究者們通過大量的實驗對各種鈦合(hé)金(jīn)電火花加工技術(shù)的加工工藝進行最優(yōu)化(huà)研(yán)究, 得(dé)到了許多數據和經(jīng)驗模型。 同時,借助於中心組合設計、田口試(shì)驗設計、曲麵響(xiǎng)應法、有(yǒu)限元分析、帕雷托(tuō)優化算法等(děng),實現了對鈦(tài)合金電火花加工(gōng)中加工條件的優化處理, 預測出加工指標的變化,深入理解鈦合金電火花加工機理。近些年出(chū)現(xiàn)的電火花複合加工、混粉加工、使用獨立電極代替單(dān)個成型電極等新途徑,也展現出了其優勢。電火花表麵強化技術在鈦合金加(jiā)工領(lǐng)域取得了較好的效果(guǒ),鈦合金表麵通過(guò)電火花沉積,可得到具有高硬度、耐磨、耐高溫氧化和(hé)摩擦因數低的(de)特殊表麵塗層。

電火花加工將來應該結合超聲加工、 電解加(jiā)工等方式,朝著(zhe)高加工精度(dù)、高加工效率、無變質層方向更近一步,從而滿足(zú)現代化發展的需要。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月(yuè) 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬(shǔ)切(qiē)削機床產量數據

- 2024年10月 金屬(shǔ)切(qiē)削(xuē)機床產量數據

- 2024年9月 新能源汽(qì)車銷量情(qíng)況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據