半導體激光(guāng)切割金屬薄板工藝

2017-4-6 來源:上海理工大學 作者:蔡錦達,陳濤,王(wáng)穎(yǐng),陟俊傑

摘要:本文使用高亮度半(bàn)導體(tǐ)激光器作為光源,對不(bú)鏽鋼和碳鋼板材(cái)進行了(le)激光切割(gē)實驗。實現(xiàn)對半導體激光切割可行性的驗證,並(bìng)對切(qiē)割過程進行(háng)全(quán)麵分析。實驗表明:在以氧氣做輔助氣體(tǐ)時,大部分切(qiē)割能量來自(zì)於材料(liào)的氧化過程,而激光(guāng)輸出能量推(tuī)動氧化反應持續進行;以氮氣為輔(fǔ)助(zhù)氣體時,激光的功率密度和激光的總(zǒng)輸出功率是影響切割結果的主要(yào)因(yīn)素(sù);500 W 半導體激光適合切割 3 mm 左右的金屬板材,切割效率與光纖(xiān)激光接近(jìn),並且可以得到相似的(de)切割(gē)表麵和切縫形態。結合氧助激光切割碳鋼的工藝特點,通過優(yōu)化方案可提高半導體激光對碳鋼的切割能力,使此功率水平(píng)的半(bàn)導體激光在氧氣輔助條件下可以成功切割 6 mm 厚度碳鋼板。

關鍵詞:半導體(tǐ)激光;激光切割;光纖激光;切割工藝

0 .引言

傳統的大功率半導體激光器由於散(sàn)熱(rè)的需要和封裝技(jì)術的製約等原因,光束質量較(jiào)差(chà),亮度低,無法滿足大多數(shù)加(jiā)工的要(yào)求。而近年來半導(dǎo)體激光技術已將亮度發展(zhǎn)到接近光纖激光器的水平。但(dàn)這些新型(xíng)的產品價格依(yī)然很高,並且(qiě)由於工藝穩定等原因,尚未得(dé)到推廣。因此如何利用已經批量化工業化的(de)傳統半導體激光器,如列陣,是半導體激(jī)光應用中亟待解(jiě)決的熱(rè)點問題。

目前,國內外高亮度半導體激光器的應用仍在起步階段,激光(guāng)切割的研究主要集中(zhōng)在 CO2 激光和光纖激光對金屬厚板的(de)切割[1-3]。Costa Rodriguesn 等人[4-6]率先(xiān)使用大功率半導體激光器(qì)對金屬進行切割實驗,

將半(bàn)導體激光(guāng)同 CO2 激光以及光纖激光從功率和光束特點(diǎn)的(de)角度作出了對比分析,並對半導體激光在(zài)金屬切割上的應用給予(yǔ)了肯定。但傳統半導體激光在切割方麵(miàn)的應用尚無報道。故此研究將為金屬的(de)激光切割機理和工藝技術提供有價值的數據。

1.實驗裝置及過程

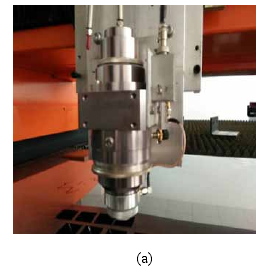

本文采用最大功(gōng)率輸出為 500 W(型號 S500-NIR-2)、光纖芯(xīn)徑 0.2 mm 的高亮度半導體激光(guāng)係統。係統通過半導體(tǐ)激光混波、光學整形、耦合,由光纖輸出連續(xù)激光,光束(shù) 98%的能量在(zài) NA0.18 內。耦合輸出的激光由光纖傳輸到需要加工的工件上方,並經過光學係統聚焦於待加工材料表(biǎo)麵。實驗中使用的切割頭也是非常重要的組成部分,它的設計是使得光學係統(tǒng)滿足光束 NA 的要求(qiú),如圖 1。

圖 1 切割頭實(shí)物(a)和(hé)原理圖(b)

2.實驗結果

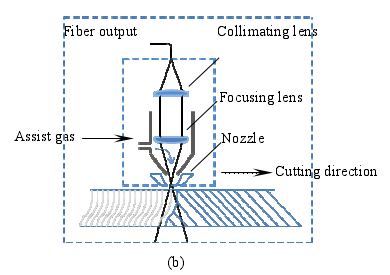

在切割過(guò)程中,氧(yǎng)氣作(zuò)為切割輔助氣體,在激光能量(liàng)持續輸出時,輔助氣體與工件之間會發生氧化反應(yīng),釋放出大量的能量。但氧化反應同樣會導致不鏽(xiù)鋼材料的切縫變粗糙。而在此條(tiáo)件下(xià),碳鋼的切麵上(shàng)則會形成(chéng)一層光滑的氧化膜(mó),切麵質量(liàng)良好。故根據實際加(jiā)工需求,一般采用氧氣輔助切割碳鋼,氮氣作為切(qiē)割不鏽鋼輔助氣體。表 1 展示了在兩種情形下,滿足可接受(shòu)表麵質量條件下的最大切割速度,表明在可接受切縫氧化的加工中,氧氣輔助切割的效率比氮氣更高。

表 1 500 W 半導體激光切割不(bú)同厚度金屬(shǔ)薄(báo)板(bǎn)

對(duì)於氧助切割碳鋼,實驗表明:對於 3 mm 厚度以內,離焦量定(dìng)在+0.3 mm~+0.5 mm,切割效果較好。而氮氣輔助切割不鏽鋼板,一般設(shè)定離焦量為(wéi) 0 mm。當(dāng)工(gōng)件較厚(hòu)時,光斑在切縫底(dǐ)部的尺寸會相應變大,從而使功率密度減小,切縫質(zhì)量變差。故隨著(zhe)厚度的(de)增加,可以(yǐ)適當將焦(jiāo)點向(xiàng)內移動(dòng)。

3.分析與討論

3.1 切割效率分析

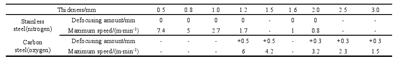

激光切割效(xiào)率主要由激光束的能量大小和被切割材料本身的物理性質決定(dìng),與激(jī)光器功率、輸出激光光束質量、材料厚度和材料各理化性質等因素有關。在加工過程中,切割速度對(duì)切割(gē)效(xiào)果的影響顯著:速度過低,單位時間內輸入能量過高,會發生過燒現象;隨著切(qiē)割速度的提高,在(zài)一定速度範圍內,切縫(féng)寬度趨(qū)於穩定,切麵條紋(wén)分布細密均勻;當速度繼續增大,熔穿速度小於切割速度,熔渣無法從切縫中順利排出,導致熔渣中的熱量持續對切縫作用(yòng),熱影響區(qū)擴大,切麵(miàn)條(tiáo)紋紊亂,導致(zhì)切割失敗。 實驗參照(zhào)來自華(huá)工激光的 500 W 光纖激光切割數據[7],並與半導體激光切割(gē)實驗對比。

如圖 2 所示,兩種激光器在切割金屬薄板中,無論是(shì)最(zuì)高切割速度或者最大切割厚度(dù),光纖激光器都顯示(shì)出非常明顯的優勢。但是在工(gōng)件(jiàn)厚度為 1 mm~2 mm、氧氣做輔(fǔ)助氣體的(de)條(tiáo)件下,兩種激光器的切割(gē)能力接近,最大切割速度幾乎相同。而以氮氣作為輔助氣體進行(háng)切割時,光(guāng)纖激光器切割效果明顯優於(yú)半導體激光器。原因(yīn)有如(rú)下幾(jǐ)點:

1) 相同功率下,半導體激光光束質量不及(jí)光纖激光。故在極限表現效果(guǒ)上,如 0.5 mm 薄(báo)板的最大(dà)切割速度、能夠實現切(qiē)割的最大工件(jiàn)厚度,光纖激光切割表現(xiàn)比半導體激光更好。

2) 對於激光的氧助切割,輔助氣體不僅起著冷卻切縫邊(biān)緣和去除熔融金屬的作用(yòng),還(hái)會與工件(jiàn)發生氧化反應,放出大量能量。此時,切割(gē)能量主要來自於碳鋼的氧化反應[8],激光能(néng)量持續推動氧化(huà)反應的(de)進行,故兩種類型激光此時的切割效率(lǜ)相近。

3) 當輔助(zhù)氣體為氮氣(qì)時,激光(guāng)的光束質量成為決(jué)定切割效(xiào)果的主要因素,故光纖激光的切割效果優於半導體激(jī)光。

光纖激光器的光纖直徑一般在 0.1 mm 以內(nèi)。由式(2)可知,相同條件下,光纖激光的功率密度是實驗用半(bàn)導體激光的 4 倍以上(shàng)。圖(tú) 2 曲(qǔ)線所示,當(dāng)其他條件相同,光纖激光切割速度約是半導體(tǐ)激光切割的 3~4倍。證明(míng)激光的功(gōng)率密度是影響切(qiē)割效率的重(chóng)要因素。

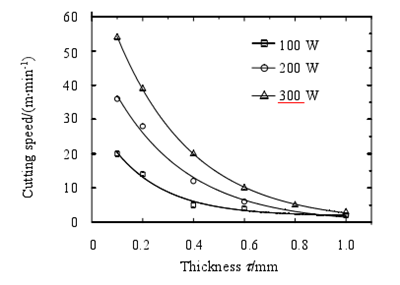

圖 3 是使用百瓦(wǎ)級單模光纖激光,氮氣輔助切割不(bú)鏽鋼板的速度曲線(xiàn)。由圖可知,切割厚度在 0.5 mm以下的薄板時,300 W 光纖激光與本實驗中(zhōng)的 500 W 半(bàn)導體激光(guāng)器相比,由於其功率密(mì)度更高,切割速度更高。從功率(lǜ)密度角度估計,500 W 半導體激光與 200 W 光(guāng)纖激光(光(guāng)纖(xiān)芯徑為 0.1 mm)相近,因而它們的切(qiē)割效率(lǜ)相似。當(dāng)工件厚度持(chí)續增加,觀察切割曲線可知:盡(jìn)管 300 W 光纖激光的功率密度約為 500 W 半導體激光的 2.4 倍,輸出功率是半導體激光的 0.6 倍,但對厚度在 1 mm 以上工件(jiàn)的切割能力比(bǐ)半(bàn)導(dǎo)體激光差。故在此階段,激光輸出功率對(duì)切割的(de)影響比功率密度大。同(tóng)時也說明(míng)金屬板材的激光切割不僅要滿足功率密度要求,還需要保證激光(guāng)的總輸出功率。

圖 2 不同輔(fǔ)助氣體切(qiē)割(gē)不鏽鋼速度對比

圖(tú) 3 300 W 光纖激光器(qì)薄板切割實驗參數[9]

3.2 切(qiē)縫對比分析(xī)

由於激光切割的目標就是(shì)在工(gōng)件上形成預設路徑的高質量切縫(féng),故切縫的質量是衡量切割效果(guǒ)的重要標準。在切割的過程中,隨(suí)著工件厚度的增加,切縫成為切割的決定性因素和關鍵(jiàn)難(nán)點。

下麵通過半導體激光和光纖激光進行切割加工後,工件上切縫(féng)形狀的對比來探究兩者的加工特點。

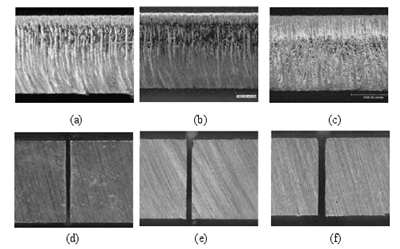

圖 4 為 3 k W 光纖激光器對 4 mm 不鏽鋼板切割的切縫[10],A.I ,A.II, AIII.分別對應不同(tóng)光束聚焦半徑,分別是 50 μm, 93 μm ,159 μm。圖 4(a), 4(b), 4(c)對應的是不同條件下的切縫切麵形態圖,4(d), 4(e), 4(f)對應的是切縫幾何形態。從圖中(zhōng)可以看(kàn)到,A.I ,A.II, AIII.三個條件下,切縫切麵的條(tiáo)紋分為三個部分:靠近上(shàng)表(biǎo)麵部分的條紋細密並且垂直;靠近下表麵的條紋區域較大,條紋傾(qīng)斜且紊亂,單個條紋傾斜;在上述兩區之間的是第三(sān)部分,條紋質量介於之間(jiān)。總體上,三(sān)種條件下(xià),4(a)、4(b)條紋傾斜,而 4(c)條紋近似垂直;4(d)切縫兩側幾乎平行,4(e)、4(f)在工件厚度中間位置的切縫(féng)寬(kuān)度相對較窄,靠(kào)近上表麵寬度最寬。

對(duì)比本實驗(yàn)中得到的切縫切麵如圖 5。圖 5(a)、圖 5(c)對應切割速度為 1.2 m/min,圖 5(b)、圖 5(d)對應切割速度為(wéi) 1.7 m/min。切麵條紋都呈(chéng)近似垂直狀態,沒(méi)有明顯的(de)區域分界,並且單個條紋連(lián)續(xù),整體沒有明顯變化趨勢。條紋接近上表麵(miàn)部分比較細密,往下逐漸變粗,它的整體條紋特點同圖 4(c)相似。

綜上,半導體激光切割得到切縫的幾何特征與光纖激光(guāng)切割結果相似(sì)。同時實(shí)驗(yàn)也驗證了 4 mm 以下薄板切割的切麵條紋近似垂直且切縫寬度無明顯變化(huà)[10]。這(zhè)一(yī)結論(lùn)在(zài)半導體激光切割中同樣適用。

圖 4 光纖激光器切割 4 mm 不鏽鋼(gāng)板(bǎn)的微觀結構(gòu)

圖 5 本實驗半(bàn)導體(tǐ)激光器切割 1 mm 不鏽鋼板的微觀結(jié)構

3.3 切割優(yōu)化分析

在金屬切割應用上,與光纖激光相比,半導(dǎo)體激光由於光束發散角較(jiào)大(本實驗中為 20°24°)、焦深短,很難完成對厚板材的切(qiē)割加工,因此本文將 500 W 半導體激(jī)光的切割目標(biāo)定位在 3 mm 以(yǐ)內(nèi)的薄板。

實驗采用自主設計的半導體激光適配切割頭。在設計切割頭光學係統時,既需滿足切割功率密度要求,得到(dào)盡可能小的焦斑尺(chǐ)寸(cùn);還要保證一定的光束焦深,使得當激光作用在(zài)切縫(féng)靠近(jìn)工件下表麵部分時,光斑增(zēng)大程度仍然可(kě)以保證足夠的(de)功(gōng)率密度。綜合考慮(lǜ),切割頭中采用了 1:1 成像的光學係統。

由(yóu)焦深公式:

式中:λ 為波長,D 為聚焦前平行(háng)光束直徑,k 為光束質量參數,評價光束接近高斯光束的質量,通常(cháng) K<1。高斯光束(shù)中(zhōng),k=1。

在氧助(zhù)半導體激光切割(gē)碳鋼板實(shí)驗(yàn)中,工件厚度小於 4 mm 時,離焦量一般為(wéi)+0.3 mm~+0.5 mm,此時(shí)投射在工(gōng)件表麵的光斑尺寸大於最小光(guāng)斑。因此,根據式(1)和式(3),可以通過改進切(qiē)割頭光學係(xì)統(tǒng)將焦(jiāo)點處光斑尺寸增大。此方案可以在滿足功率密度同時延長焦深,從而拓展半導體激(jī)光切割碳鋼的厚度範圍。在加工時相應(yīng)地減小離焦量。但這種犧牲最小焦斑尺寸彌補焦深的光學係統,根據上述分析,顯然不適用(yòng)於對激光功率密度要求嚴格的氮氣輔助激光切割加工。因此,本文設計(jì)了另外一(yī)套切割頭光學係(xì)統,針(zhēn)對用(yòng)於在厚度上拓展半導體激光對(duì)碳鋼的加工能力。

表 2 為兩種切割頭光學係(xì)統的主要參數(shù),A 型為通用型,1:1 成像,而 B 型準直焦距變為 50 mm,由式(1)可知,成像比例為(wéi) 5:8。由此(cǐ)可得,B 型光學係統焦斑尺寸變大(dà)的同時,焦深也得到一定程度的延長。

表 2 兩種切割光學係統參(cān)數(shù)

表(biǎo)2

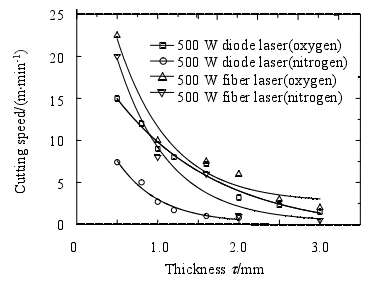

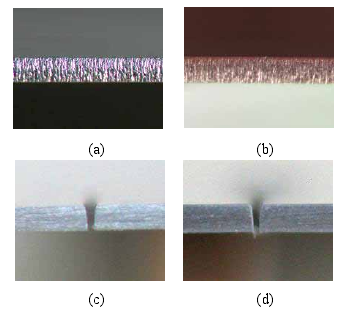

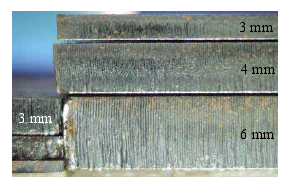

圖 6 和圖 7 為兩種光學係統下得到的切麵形態。可(kě)以看出,使用 A 型光學係統加工時,在板(bǎn)厚增(zēng)至 3 mm時會產生明顯的切麵(miàn)條紋(wén),切割質量降低;在切割 4 mm 厚度碳鋼(gāng)時,由於切(qiē)麵質量較(jiào)差而切割失敗。而B 型光學係統條件下切割 6 mm 厚度碳鋼板才會出現相似傾(qīng)斜的切麵條(tiáo)紋。

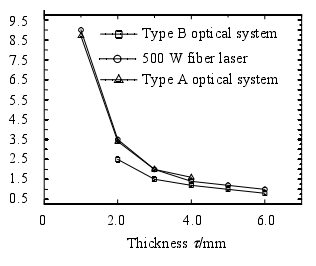

圖 8 表示在兩種光(guāng)學係統下的切割速度(dù)對比。可以看到,切割 1 mm~3 mm 厚度的碳鋼板,使用 A 型光學係統時,半導體激光的切割速度(dù)同光纖激光切割結果相近,而 B 型切(qiē)割結果在此(cǐ)厚度範圍切割速度較低。而在 A 型光學係統無法完成切割的 4 mm~6 mm 階段,B 型光學係統下的半導體激光(guāng)在切割碳鋼板中速度與光纖激光相近,並且得到滿意的切麵。

圖 6 A 型光學係統下(xià)切割 3 mm 內厚度碳(tàn)鋼切麵圖

圖 7 B 型光學係統下切割 3 mm、4 mm、6 mm 厚(hòu)度碳鋼的切麵圖

圖 8 不同類型光(guāng)學係統(tǒng)切割速(sù)度對比

4.結論

本文(wén)通過(guò)對(duì)光纖輸出半(bàn)導體激光器切割(gē)金(jīn)屬薄板的實驗,證明了(le)半導體激光器在(zài)金屬薄板切割中可以得到優(yōu)質的切割表麵和良好的加工效率,同時(shí)得出了以下結論:

1) 在百(bǎi)瓦級激光的薄板切(qiē)割(gē)時,以氮氣做輔助氣體,工件厚度在 3 mm 以內時,激光功率密度是影響切割效果的主(zhǔ)要因素;而當被切割工件厚度(dù)增加時,激光總輸入能量對切割結果的影響逐漸增(zēng)強。

2) 半導(dǎo)體激光和光纖激光在薄板切割加(jiā)工時,若使用氧氣做輔助氣體,由於氧化反(fǎn)應的參與,二者加工能力相近;若使用氮氣做輔助氣(qì)體,光纖激光表現更好。在(zài)切割效(xiào)果上,兩種激光都可以得到條紋細密(mì)、粗糙度較(jiào)低的切麵,並且(qiě)切縫的幾何形狀相似。

3) 針對(duì)半導體激光器光纖輸出激光的光束特點和碳(tàn)鋼加工工藝,采用一定範圍(wéi)增加焦點處(chù)光斑尺寸、焦深(shēn)延長(zhǎng)的光學設計,可以拓展 500 W 半導體(tǐ)激(jī)光器氧(yǎng)助切割碳(tàn)鋼(gāng)的能力,使得半導體激光器可以成(chéng)功實現(xiàn)切割到 6 mm 厚度的碳鋼板,並且達到同光纖激光相近的切割速度。

半導(dǎo)體激光與光纖激光相(xiàng)比,其成本更(gèng)低,並且在薄板切割領域,無論從加工效率還(hái)是加工質量都足以與光纖激光器(qì)分庭抗禮。因此,它在激光(guāng)切割方麵的工藝研究、優化具有非常實際(jì)的應用意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能(néng)源汽車產(chǎn)量數(shù)據

- 2024年11月 新能源汽車(chē)銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區(qū)金(jīn)屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據(jù)

- 2028年8月 基本型乘用(yòng)車(chē)(轎車)產量數據(jù)