低速單向走絲電火花(huā)線切割鈦合金 TC4 表麵粗糙(cāo)度試驗研究與建模

2017-4-1 來源:東北大學 機械工程與自動(dòng)化學院 作者:鞏亞東,孫瑤,劉寅

摘要: 低速單向走絲電(diàn)火花(huā)線切割在鈦合金加工領域有著不可替代的作用和地位,但(dàn)微觀放(fàng)電的複雜性決定了其難以建立有效的表麵粗糙度數(shù)學模型,同時現有(yǒu)機(jī)床係統中並沒有針對鈦合金材料的加工(gōng)參數。以鈦合金 TC4 為試驗(yàn)研究(jiū)對象,采用 Design-Expert 設計 Box-Behnken 試驗並通過(guò)三維輪廓儀和掃描電子顯微鏡對加工後(hòu)的表麵(miàn)形貌、功率頻譜和重熔層(céng)進(jìn)行分析。觀(guān)測結果表明: 電(diàn)火(huǒ)花(huā)加工表麵沒有(yǒu)明(míng)顯紋理,為各向(xiàng)同性,不同於磨削加工表麵; 當峰值電流為 40 A,開路電壓為 100 V,脈衝寬度為 18 μs 時,裂紋延伸至 TC4 基體。利用響應曲麵法通過模型選擇和顯著性檢驗得(dé)出三維表麵粗糙(cāo)度的 2 階數學模型,能正確地映射出低速(sù)單向電火花線切割(gē)鈦合金的(de)工藝規律。為了提高模型預測精度和泛(fàn)化能力(lì),引入 BP 神經網絡建立組合模型(xíng),試驗驗證結果(guǒ)表明: 樣本內相對誤差均值由 4. 33% 降(jiàng)低到 3. 26% ,樣本外相對誤差(chà)均值由 13. 31% 降(jiàng)低(dī)到 8. 50% ,為電火花加工工藝仿真提供新的方法和(hé)途徑(jìng)。

關鍵詞: 機械(xiè)製造工藝與設備; 低速單向走絲電火花線切割; TC4; 三維表麵粗糙度; 響應曲麵; BP 神經網絡

0 引言

低速單向走絲電火花線切割的非機械接觸、加工精(jīng)度高和表麵質量好(hǎo)等(děng)特點使其成為微細複雜三維結構製作的主流技術,有著不(bú)可替代的優越性[1 - 2]。低速單向走絲電火花線切割(gē)加(jiā)工(gōng)的工件(jiàn)表麵因受(shòu)火花放電的瞬時高溫和工作液快速冷卻(què)的影響使其表層的(de)化學成分和組織結構會發生很大變化,這將嚴重影響工件使用性(xìng)能、密封(fēng)性、配合精度和使用壽命等[3]。因此為了提高低速單向走絲電火花(huā)線切割加工表麵質量,國內外的學者對其表麵形貌做了許多研(yán)究。Sarkar 等[4]對電火花(huā)線切割加工鈦合金進行參數優(yōu)化得出表麵粗糙度 Ra與切割速度之間關係。Kiyak 等(děng)[5]發現(xiàn)減小脈衝寬度和增大脈衝間隔能有效減小(xiǎo) 40Cr Mn Ni Mo864 的(de)表麵粗糙(cāo)度 R. Mahapatra 等[6]用田口方法對電(diàn)火(huǒ)花線切割放電參數進行優化,並(bìng)建(jiàn)立(lì)表麵粗糙(cāo)度 Ra的非線性回歸模型。李凱(kǎi)等[7]認為電火花加工工件的表麵粗糙度不應沿用切削加工表麵粗糙(cāo)度(dù)的評定方法和測量手(shǒu)段,建議用方形的評定麵積代替評定長度。張(zhāng)誌(zhì)航等[8]通過小波變換方法,準(zhǔn)確提(tí)取了電火花線切割加(jiā)工(gōng)表麵三維粗糙度的(de)基準麵並更(gèng)新了三維粗糙度評定(dìng)體係。

鈦合金 TC4 因具有高溫力學性能優異、比強度高和失穩臨界值高等優點而被廣泛應(yīng)用於航空航天領域,但其導熱性差和易變形特點使其成為一種典型難加工材料(liào)。對於單向走絲電火花線切割(gē)而言,其加工(gōng)鋼、銅和硬質合金等材料(liào)的技術和針對這些(xiē)材料的多次切割工藝都已相當成熟,但對於其他材料的加工研究相對較少,目前單向走絲電火花線切割機(jī)床係統中沒有針對 TC4 材料的加(jiā)工參數和多(duō)次切割(gē)工藝。此外,在航空航(háng)天的產品中,承力構件一(yī)般采用單次切割。因此,本文以(yǐ) TC4 單次切割為研究對象,通過對比磨削加(jiā)工表麵和單向走絲切(qiē)割加工表麵的特(tè)性,確定采用三維表麵粗糙度 Sa代替二維表麵粗糙度 Ra. 應用 Design-Expert 設計 Box-Behnken 試驗,得出三維表麵粗糙度 Sa的數(shù)學模型,通過響應曲麵法分析得出峰值電流、開路電壓和脈衝(chōng)寬度對表麵粗糙度(dù)的影響規律及優化區間。首次提出引入 BP 網絡建立組合模型,該模型預測(cè)精度高,泛化能力強,為電(diàn)火花加工工藝仿真提供(gòng)了新的方法和途徑。

1 低速單向走絲電火花線切割 TC4 表(biǎo)麵形(xíng)貌

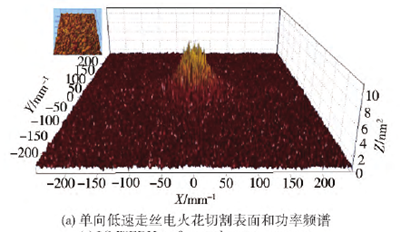

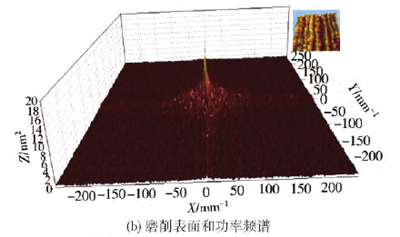

本文采用基於白光幹(gàn)涉原理的法國 STIL 三維圖 1 三維表麵輪廓和功率頻譜Fig. 1 The profile and power spectrum of 3D surface輪廓儀進行三維表麵形貌(mào)分析和(hé)測量。圖(tú) 1( a) 和圖 1( b) 分別為 TC4 低速單(dān)向走絲電火花線切割和磨削加工的三維表麵輪廓(kuò) X、Y 和功率頻譜 Z. 低速單向走絲電火花線切割加工的表麵是(shì)由無數無規則的(de)放電凹(āo)坑(kēng)和(hé)凸邊疊加而成,磨削加工表麵出現較(jiào)規則的溝痕和隆起。兩種加工的頻率能量都集中分布在中心附近,其中低速單向走絲電火花線切割(gē)加工表麵的能量分布近似圓形,表(biǎo)麵沒有(yǒu)明顯的紋理為各向同(tóng)性; 磨削加工表麵則不同,具有明顯(xiǎn)的方向性為各向異性。二維表麵粗糙度參數是在(zài)各向異性9501

圖 1 三維表(biǎo)麵輪廓和功率頻譜

表麵基礎上建立的(de),對於各向同性的電火花加工表(biǎo)麵,二維表麵粗糙度具有很大的(de)局限性,因此采用三維表麵粗糙度(dù) Sa.

2 試驗設計

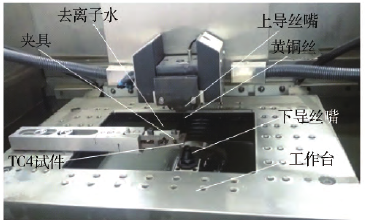

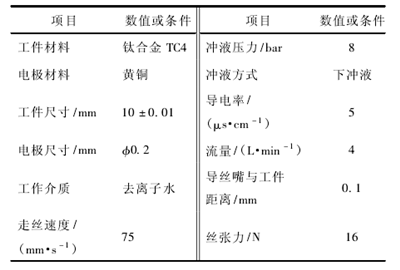

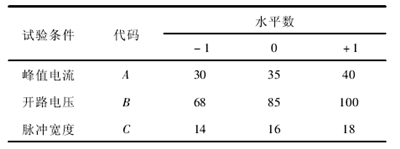

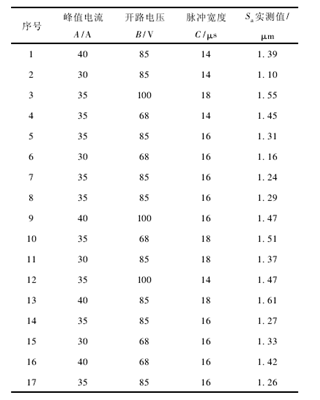

試驗采用阿奇夏米爾(ěr) CA20 低速單向走絲線切割機床,如圖 2 所示。黃銅絲以一(yī)定的走絲速度通過切縫加工區,工作液(yè)為去離子水,衝液方式為全浸入下衝液; 工作(zuò)液的導電(diàn)率越大,電解反應越明顯,因此(cǐ)選擇較小的(de)導電率; 為了減小(xiǎo)電極絲的受迫振動,保證加工精度,上下導絲嘴距工件上(shàng)下表麵分別為0. 1 mm. 工件的厚度對加(jiā)工區(qū)域工作液的進入和流出、蝕除產物的排除、消電離等有很大的影響: 如果厚度過大,工作液難進入(rù)放電區域,影響排屑和(hé)消電(diàn)離,使加(jiā)工穩定(dìng)性變差; 如果厚度過小,會造成放電集中且容易斷絲(sī)。結(jié)合機床設計的標準(zhǔn)加工厚度範圍,試驗(yàn)選取厚度為 10 mm ± 0. 01 mm 的鈦合金試件,試驗的具(jù)體加工條件見表 1. 選取峰值電流(liú)imax開路電(diàn)壓 U 和脈衝寬度 T 為加工工(gōng)藝(yì)參數,每個參(cān)數的低、中、高三水平的因(yīn)素代碼分別記作(zuò) - 1、0、+ 1( 見(jiàn)表 2 ) ,基(jī)於 Design-Expert 設計的 Box-Be-hnken 試驗和測量結果見表 3.

圖 2 試驗加(jiā)工過程

表(biǎo) 1 試驗加工條(tiáo)件

表 2 試(shì)驗因素和水平

表 3 Box-Behnken 試驗結果

3. 實驗結果與討論

3. 1 模型的建立

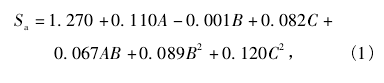

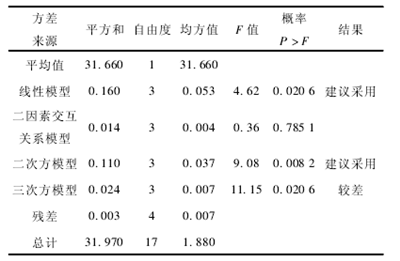

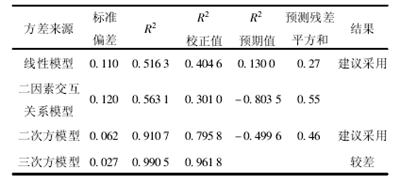

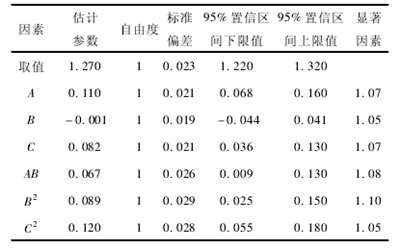

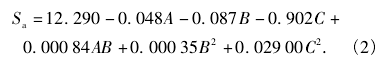

Design-Expert 提供多種模(mó)型,通過表 4 中多(duō)種模型的方差分析和表 5 中 R2( 判定係數) 綜合分析並根據盡量(liàng)選擇高階模型的(de)設計準則,可得出低速單向走絲(sī)電(diàn)火(huǒ)花線切割 TC4 表麵粗糙度 Sa的最優二次(cì)方響應模型,對確立的二次方模型進行置信度分(fèn)析,如表 6 所示。由此可得各響應因子與表麵粗糙(cāo)度的數學模型:

表 4 多種模型(xíng)方差分析

表5 R2綜合分(fèn)析

表 6 二次方模型置信度分析

(1) 式為因素代碼形式、( 2) 式為 實際 因素。由(1) 式的回歸係數模型也可得出,峰值電流最大,脈衝寬度次(cì)之,開路電壓為最小。

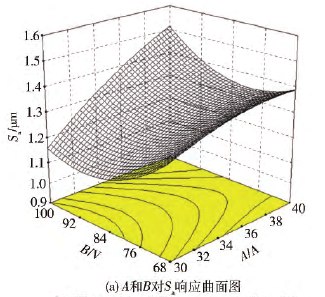

3. 2 響應曲麵分析(xī)與優(yōu)化

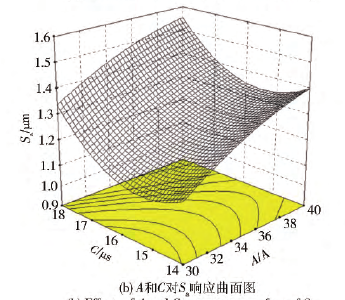

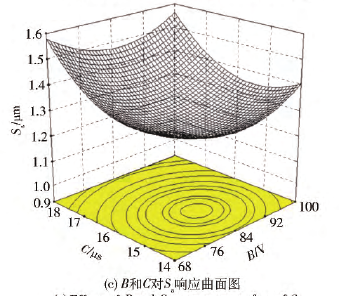

響應曲麵法是采用多(duō)元二次回(huí)歸方程擬合因(yīn)素與響應值之間的函數關係(xì)來尋求最優工藝參數(shù)的一種統計方法[9]。取峰(fēng)值電流、開路(lù)電壓和脈衝寬度中任(rèn)意(yì)一個因素為中水平值,利用( 2) 式繪製(zhì)的三(sān)維表麵粗糙度的響應曲麵及等高線見圖 3. 從圖 3( a) 可看出: 在峰值電流 30 ~ 40 A 之間,表麵(miàn)粗糙度隨(suí)著峰(fēng)值電流的增大而(ér)增大; 當峰值(zhí)電流為30 A 時,表麵粗(cū)糙(cāo)度先是隨(suí)著開路電壓的減(jiǎn)小而減小,在達到最小值後,隨著(zhe)開路電壓的減小而增大(dà),圖 3 各因素對表(biǎo)麵粗糙度的響應曲麵圖(tú)Fig. 3 Effects of various factors on responsesurface of Sa這是由於開路電壓減小,電源內(nèi)阻不變,峰值電流會隨之減小(xiǎo)進而得到較小的表(biǎo)麵粗(cū)糙(cāo)度,但如果開路電壓過小會(huì)減小放(fàng)電(diàn)間隙,不利(lì)於介質的消電離和1601

圖 3 各因素對表麵(miàn)粗糙度的(de)響應曲麵圖

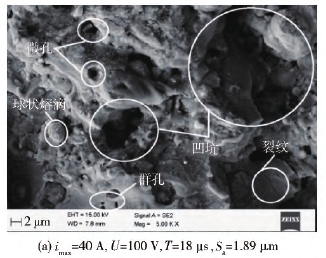

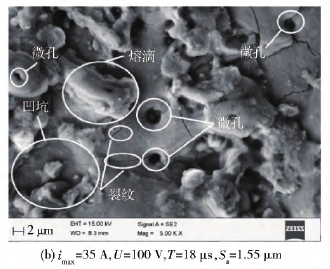

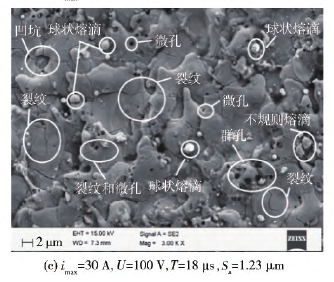

蝕除產物的排除,加工過程不穩定,因此表麵粗糙(cāo)度變大; 表麵粗糙度隨著峰值電流和脈衝寬(kuān)度的減小而減小,這是由於(yú)峰值電流和脈衝寬度的減小會使脈衝放電能量減(jiǎn)小從而(ér)使表麵(miàn)粗糙度減小,見圖 3( b) ; 開路電壓(yā)和脈衝寬度的交互作用不顯著,見圖 3( c) 。通(tōng)過響應曲麵分析得出當峰值電流(liú)為30 ~ 32 A,脈衝寬度為 14. 5 ~ 16 μs,開路電壓為80 ~ 88 V 時,可得到較(jiào)好表麵粗糙度 Sa為(wéi) 1. 1 ~1. 2 μm. 對表麵粗(cū)糙度影響的先後順序為: 峰值電流、脈(mò)衝寬度(dù)和開路電壓。與( 1) 式的回歸(guī)模型得到的分析結果一致(zhì)。圖 4 TC4 試件表(biǎo)麵形貌 SEM 圖(tú)Fig. 4 SEM micrographs of LS-WEDMed TC4 surface圖 4 為采用(yòng) JSM-7001F 掃描電子(zǐ)顯微鏡( SEM)觀察的不同(tóng)峰值電流下鈦合金的表麵形貌,和機械

圖 4 TC4 試件表麵形貌 SEM 圖

加(jiā)工不同,其(qí)表麵隨(suí)機分布著放電凹(āo)坑(kēng)、顯微裂紋(wén)、球狀熔滴(dī)、不規則狀熔滴、微孔和群孔,這(zhè)是由於每(měi)次脈衝放電後會使鈦合金試件表麵金屬(shǔ)局(jú)部熔化和氣化,部分金屬被拋離工件表麵,其餘的則在熔潭中重新凝固(gù)形成一個有凸邊的放(fàng)電凹坑[10 - 11],完全熔化或氣化的金屬在重新(xīn)凝固時由於本身張(zhāng)力作(zuò)用形成球(qiú)狀的熔滴; 鈦合金的導熱係數小,部分金(jīn)屬還未熔化就被拋出,形成(chéng)了(le)不規則的熔滴也有一些在凹坑入口處形成翻邊。從圖 4( a) ~ 圖 4( c) 可知: 隨著放電凹坑的直徑和(hé)深度減(jiǎn)小,表麵粗糙度(dù)也隨(suí)之(zhī)減(jiǎn)小; 鈦合金表麵材(cái)料的瞬(shùn)間熔化、冷卻產生的熱應力和拉應力超出其(qí)極限屈服強度導致了裂紋的產生,同時很多裂紋通常起(qǐ)始(shǐ)於工件(jiàn)表麵的微孔邊緣,這是由於微孔的出現會減小其周圍的抗(kàng)拉強度並(bìng)改變其表麵的曲率(lǜ)半徑(jìng); 微孔的(de)產生是由於溶解在熔融(róng)金屬中的氣體(tǐ)在金屬凝固(gù)過程中沒來得及逸出所致,由於去離子水的冷卻速率大,所以形成(chéng)的微孔尺寸較小。

圖 5 TC4 試(shì)件(jiàn)截麵 SEM 圖

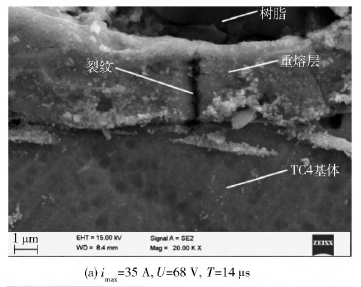

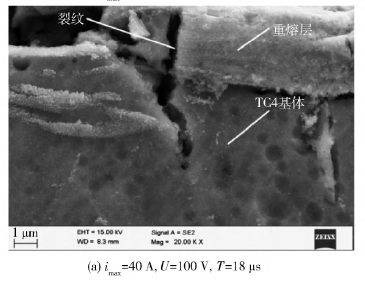

圖(tú) 5 為 TC4 試件經過拋光和腐蝕後得到的截麵SEM 圖,從(cóng)中可以看出: 重熔層與基體連接不牢固,分

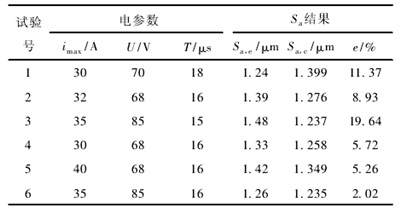

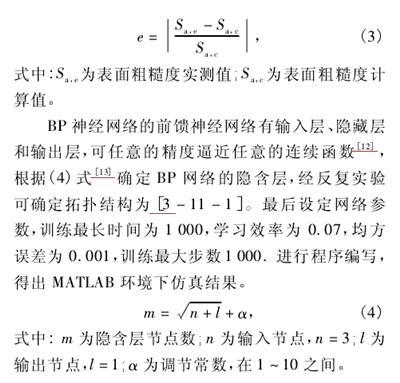

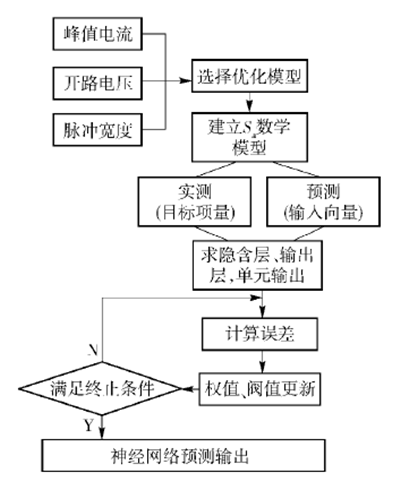

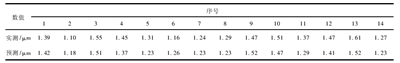

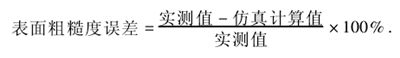

界麵處(chù)存在微孔; 裂紋一般隻出現在重(chóng)熔層,但隨著電參數的增(zēng)大,裂紋會伸(shēn)延至鈦(tài)合金基體材料。3. 3 模型的預測與改進為了驗證數學模型的預測能力,設定 6 組試驗,其中(zhōng)前 3 組為參數範圍內但又不同(tóng)於表 3 的試驗,後(hòu) 3 組為表 3 中的第 15、16 和(hé) 17 組,如表 7 所示。計(jì)算值(zhí)根據數學模型( 2) 式得到,實測數(shù)值(zhí)是通過法國 STIL 三維輪廓儀測得,數值相(xiàng)對誤(wù)差的計算如( 3) 式。從表 7 的相對誤差可看出,該數學模型對樣本內的預測精度比較高(gāo),但對樣本外其預測精度並不高。為提高該數學模型的預測精度(dù)和(hé)泛化能力,本文引入 BP 神經網絡(luò)建立(lì)組合模型,將(jiāng)數學模型建模簡(jiǎn)單、快速的特點和 BP 網絡非線性處理能力強的特點進行人(rén)為的有機組合,相互補充。將 Sa數學模型(xíng)的輸出作為 BP 神經網絡的輸入,再用神經網絡仿真,具體流程如圖 6 所(suǒ)示。由 Sa數(shù)學模型計算得到的前 14 組預測數據為(wéi)組合模型建模所用,見表(biǎo) 8.

表 7 驗證試(shì)驗(yàn)電(diàn)參數和分析結果

圖 6 流程圖

表 8 建模數據

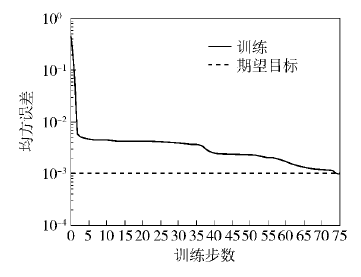

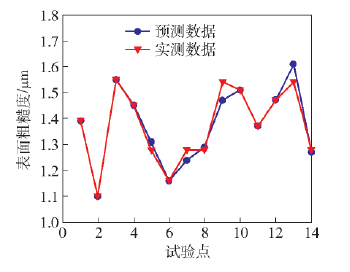

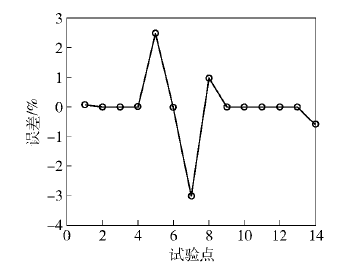

從圖(tú) 7 可知,當訓練步長到 75 步時就達到精度要求 0. 001. 實測曲線和擬合曲線如圖 8 所示,兩(liǎng)曲(qǔ)線趨勢相似,幾乎重(chóng)合,說(shuō)明該模型的(de)擬合精度很高。從圖 9 可以看(kàn)出,最大相對誤差為 3% ,最小相對誤差為 0. 001% ,相對均值誤差(chà)為 0. 493% ,其中

3. 4 模型的試驗驗證

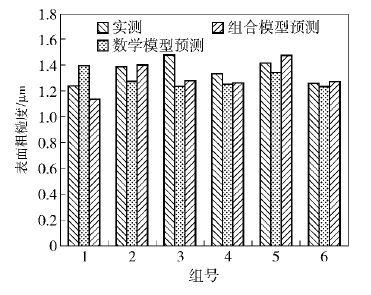

衡量一個模(mó)型(xíng)的好(hǎo)壞除了高(gāo)的(de)擬合精度(dù)外,還應具備一定的泛化能(néng)力即能正確的映射(shè)出學習樣本外的三維表(biǎo)麵粗糙度值。因此,用組(zǔ)合模型對表 7的 6 組試驗進行預測(cè),對比分析了(le)組(zǔ)合模型和數學模型的相對誤差,其結果如表 9 所示,引入 BP 神經網(wǎng)絡後的數學模型的樣本(běn)內相(xiàng)對誤差(chà)均值由4. 33% 降低到 3. 26% ,樣本外相對誤(wù)差均值(zhí)由13. 31% 降低到 8. 50% ,模型的預測精度大(dà)大提高。圖 10 為數學模型和組合模(mó)型的預測結果與(yǔ)實際數據柱形(xíng)圖。由此可見,該組合模型可以應用於電火(huǒ)花線切割加工(gōng)領域,並為電火花工藝仿真提供了新的途徑和方法。

圖 7 訓練誤差曲線(xiàn)

圖 8 表麵粗糙度實測(cè)值與(yǔ)擬合值曲線

圖 9 誤差曲線圖

4 結論(lùn)

1) 采(cǎi)用 Design-Expert 設計(jì) Box-Behnken 試驗,通過多種模(mó)型方差分析(xī)、R2綜合分析(xī)和二次方(fāng)模型表 9 模型的相對誤差表9

圖 10 實測值與預測值對比柱形圖

置信度分析確定了表麵粗糙(cāo)度 Sa的數(shù)學模型,通過響應曲麵(miàn)分析得出各參數對 Sa的影響規律及優化區(qū)間即當峰值電流為 30 ~ 32 A,脈衝寬度為 14. 5 ~16 μs,開路電壓為 80 ~ 88 V 時,可得到較好表(biǎo)麵粗糙度 Sa為 1. 1 ~ 1. 2 μm. 裂紋(wén)一般存在(zài)重熔層內,但當峰值電流為 40 A,開路電壓(yā)為 100 V,脈衝寬度為 18 μs 時,裂(liè)紋延伸至 TC4 基體。2) 為了提高模型的預測精度和泛化能力,引入BP 神(shén)經網絡建立組合模型,使樣本外相對誤差均值由 13. 31% 降低到 8. 50% ,樣本內的相對誤差均值由 4. 33% 降低到 3. 26% ,不僅實現電火花線切割表麵粗糙度 Sa的有效評估(gū),還為電火花工藝仿真提供了新(xīn)的途徑和方法。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多(duō)相關信(xìn)息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產(chǎn)量(liàng)數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國(guó)產數控係統和數控(kòng)機床(chuáng)何(hé)去何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械(xiè)老板做了十多年,為何還是小作坊?

- 機械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 製(zhì)造業大逃亡(wáng)

- 智能時代,少(shǎo)談點智造,多談點製(zhì)造

- 現實麵前(qián),國人沉(chén)默。製造業的騰飛,要從機床(chuáng)

- 一文搞(gǎo)懂數(shù)控車床加工刀具補(bǔ)償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別