CNC450V 五軸(zhóu)數控電(diàn)火花成型機床的結構設計

2017-3-17 來源(yuán):江蘇工(gōng)程職業技術(shù)學院 作者:丁錦宏(hóng)

摘要:設計了 CNC450V 五軸數控電火花成型機床(chuáng)。 該機床在 X、Y、Z 三個直線運動(dòng)軸的基礎上,增加了主軸繞 X 軸和 Y 軸的(de)旋轉,從而構成五軸運動(dòng)係統。 在研究分析國內外同類機床的基礎(chǔ)上(shàng),對機床的總體結構進行(háng)了(le)設計,並對機床主要部件的設計進行了闡述。 該機床設(shè)計新穎,結構(gòu)緊湊,可實現對具有(yǒu)傾斜特征的麵、孔的電火花加工。

關鍵詞: 五軸; 數控; 電火花; 旋轉機構

0.引言

電火花加工方法是利用浸在工作(zuò)液中兩極之間的脈衝放電產生電火花瞬(shùn)時高(gāo)溫,使局部的金屬熔化而被腐蝕(shí)掉(diào)的一種特種加工方法。 利用上述原理進行加工工作的機床稱為電火花機床。 電火花機床的種類(lèi)較多,電火花成型機床廣泛用(yòng)於模(mó)具零件(jiàn)等超硬材料的加工。

目(mù)前我國數控電火花成型機床以(yǐ)立柱式結構為主,即 X、Y、Z 三軸控製。 於(yú)基本的 X、Y、Z 三軸控製電火花機床的主軸隻能做(zuò)上下垂(chuí)直運動,對(duì)傾斜特(tè)征的麵、孔等無法加工(gōng),限製了(le)機床的適用範圍。采用多軸(zhóu)回轉係統與多(duō)軸直線運動協調組合成多種複合運動方式(shì),實現傳統電火花機床難(nán)以加工複雜模(mó)具的加工,如斜孔、三維螺(luó)旋麵等。

經過“十二五”的技術攻關,北京市電(diàn)加工(gōng)研究所研製出了五軸(zhóu)數控電火花成型機(jī)床。 該機床采用數控轉(zhuǎn)台結構, 實現繞 X 軸和繞 Z 軸的旋轉運動(dòng),轉台安裝在工作台上,具(jù)有結構剛性高、運動控製簡(jiǎn)便,廣泛應(yīng)用於各(gè)種機械加工中心。 由於電火花機床加工(gōng)時,工件被(bèi)工作液所包圍,因而,這種結構的機床(chuáng),需要全浸液數控轉台,加大了(le)機床的技術難度。國外已經有較為成熟的五軸電火花成型機(jī)床(chuáng),但價格昂貴(guì),且關鍵技術被封鎖。 因而,研究具有自主知識(shí)產權的先(xiān)進五軸數控電火花成型(xíng)機床是非常必要的。

1.機床技術(shù)參數(shù)

CNC450V 電火花成(chéng)型機床是在 X、Y、Z 三個直線(xiàn)軸的 機 床 上 ,增 加 主 軸 繞 X 軸 方 向 的 擺 動 (即A軸 )和 Y 軸方向的擺(bǎi)動 (即 B 軸(zhóu) ),構成五軸機床結 構 。 其主要技術參數:工 作台麵積為 700 mm×400 mm,X/Y/Z 三向行程分別為 450/350/400, 旋轉軸 A/B 的旋轉角度均為±45°之間。

2.機床設計(jì)要求(qiú)

本機床應是具有五軸(zhóu)功能的數控電火花成(chéng)型機床。 根據市場調研和國內(nèi)外相同類型(xíng)產品的技術(shù)分析,該機床摒棄在工作台上配備 C 軸(zhóu)的思路,設計新型的(de)結構,由基本的 3 個直線運動軸 X、Y、Z 和繞(rào)X 軸(zhóu)和 Y 軸旋轉的 A、B 軸(zhóu)組成。 在結構設計時,設計一個旋轉(zhuǎn)機構,使主軸做 A、B 軸旋轉運動。

同時,結合數控機床的加工(gōng)精度、使用壽命(mìng)和生產效率等方麵的共性要求, 在設計時對該機床的結構設計提出(chū)以下要求:

(1)較高(gāo)的機床剛性

數控機床是按照數控(kòng)程(chéng)序自動進行加工的。 機床結構中的床身(shēn)、導軌、工作台、主軸等的幾何精度與(yǔ)變(biàn)形產生的(de)定(dìng)位誤差在加工過程中不能加以調整和補償(cháng),因此,必須把各個部件產生(shēng)的(de)彈性變形控製在最小的限度內,以保證所要求的加工精度與表(biǎo)麵質量。

(2)減少機床的熱變形

由於機床(chuáng)油(yóu)槽內電火(huǒ)花工作液(yè)熱源的影響,機床工作台將發生不同程度的熱變形,使機床加工精度下降。

(3)消除(chú)傳動間歇(xiē)

數控機床的加工精度在(zài)很大程度上取決(jué)於(yú)進給傳(chuán)動鏈的精度。 除了盡量減少傳動環節、選用合適精度的傳動元件(jiàn)外(傳動齒(chǐ)輪、滾珠絲杠等),采用消除間歇(xiē),提高傳動(dòng)精度。

3.機床總體(tǐ)結構設計

機床采用工作台靜(jìng)止、滑枕式的結構、在滑枕上配備兩軸旋轉機構。 滑枕的左右、前後運動完成機床的 X、Y 軸方向運動,主軸的上下運動完成機床的Z 軸方向運動, 主軸的前後和(hé)左右旋轉運動完成機床繞 X 軸和 Y 軸旋轉的 A、B 軸運動。 該(gāi)結構與工作台上配備轉台(C 軸)的結構相比較,優點是避免了製造全(quán)浸液精密數(shù)控轉台,提高了機床使用的可靠(kào)性和使用壽命。

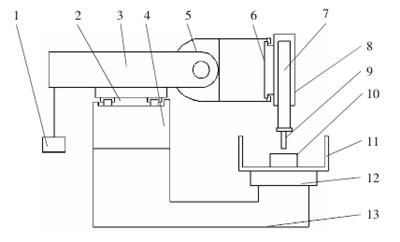

機床的結構原理圖如圖 1 所示。

圖 1 機床(chuáng)原理圖

1. 配重 2. 滑(huá)鞍 3. 滑枕 4. 立柱 5. 旋轉體 6. 旋(xuán)轉軸 7. 主軸 8. 主軸座 9. 電極 10. 工件 11. 油槽 12. 工作台 13. 床身

機床由床身、工作台、油槽、立柱、滑枕、配重、旋轉體、旋轉軸和主軸等組成。 其中,旋轉(zhuǎn)體和旋轉軸共同構成使主軸做旋轉運動的 A/B 軸旋轉機構。電極根據用戶(hù)加工自行製作。當機床在工作時,主軸和電(diàn)極處在一個軸(zhóu)線上(shàng),主軸的上下運動,帶動電極完成進給放電和(hé)放電後(hòu)的回退工藝過程。因而,電(diàn)火花機床主軸是做直線運(yùn)動,是電火花機床主軸的主要運動(dòng)特點。

4.主要部件設計

(1)工作台與床身

機床采用工作台靜止(zhǐ)的技術方案。 由(yóu)於靜止工作台在加工時無(wú)需運動,因而,提高了工作台(tái)的承載能力。 同時,將工作台對稱地安裝在機床床身上,使得在加工時,油槽中的熱量均勻地傳(chuán)遞給(gěi)工作台,根據對稱原理,有效地(dì)降(jiàng)低了工作台熱(rè)變(biàn)形產生的精度誤差。

(2)滑枕、滑鞍與立柱

滑枕安裝在滑鞍上,帶動主軸(zhóu)做 X、Y 方向的運動。 為減少滑枕懸伸產生的彎曲變形,在設(shè)計時,通過內部加強肋(lèi)的合理布置, 提高彎曲剛性, 減少變形。 另一方麵,在滑枕尾部安裝配重裝(zhuāng)置,使滑枕受力對稱,補償(cháng)滑枕的懸(xuán)伸變形(xíng)。滑鞍安裝在(zài)立柱上方,由於立柱的寬度較寬,當滑鞍運(yùn)動時,滑鞍都在立(lì)柱的支撐範圍(wéi)內,使(shǐ)滑鞍不會產生懸(xuán)伸變形。

(3)A/B 軸旋轉機構

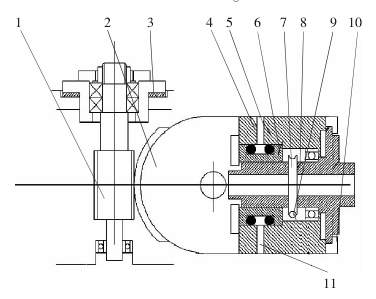

A/B 軸旋轉機構使機床主軸實現繞 X 軸或 Y軸的旋轉,是該機床的創新點之一。在進行技術設計時,必須兼顧結構緊湊、精度高的要求,因此 A/B 軸轉動機構的設計具有(yǒu)較大難度。其結(jié)構原理圖如圖 2 所示。

圖 2 A/B 數控旋轉機(jī)構原理圖

1. 蝸杆Ⅰ 2. 旋轉體 3. 調整墊片 4. 泄油口 5. 箱體 6. 夾緊套(tào) 7. 蝸輪 8. 旋轉軸 9. 蝸杆Ⅱ 10. 壓板 11. 進油口

A/B 軸旋(xuán)轉機(jī)構主要由蝸杆Ⅰ、旋轉體、箱體、旋轉軸、蝸輪、蝸杆Ⅱ和夾緊套等組成。旋轉體上有一段蝸輪,當蝸杆Ⅰ旋轉時(shí),使旋轉體轉動,帶動主(zhǔ)軸實(shí)現 A 軸(zhóu)運(yùn)動。

旋轉體上前端安裝有箱體,箱體(tǐ)內安裝有旋轉軸,當蝸杆Ⅱ旋轉時,通過蝸輪(lún)使旋(xuán)轉軸轉(zhuǎn)動,帶動主軸實現 B 軸運(yùn)動。

A/B 旋轉機構設計是該機床的關鍵部件, 不但要為加工提供第 4 軸和第 5 軸的角度回轉運動,而且還要具備較高的定位精度。為此,在技術上采用(yòng)了如下 2 個技術措施:

①旋轉軸鎖(suǒ)緊 在 B 軸旋轉後,旋轉軸所承受的力不平衡。 為滿(mǎn)足工件所需的定位(wèi)精度要求,采用夾緊套環抱式夾緊方式將旋轉軸進行夾緊,將旋轉軸(zhóu)的受力傳遞給箱(xiāng)體, 使得旋轉軸驅(qū)動係統和傳動機構得到釋放,從而保證旋轉軸具有較高的傳動剛(gāng)性,來提高機床(chuáng) B 軸精度穩定性。

夾緊套(tào)環抱式(shì)夾緊的工作過程: 當壓力油從進油口進(jìn)入,作用於夾緊套通過夾緊套(tào)與旋轉軸之(zhī)間產生的摩擦力矩對旋轉軸進行角度定位夾緊。

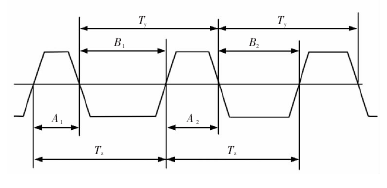

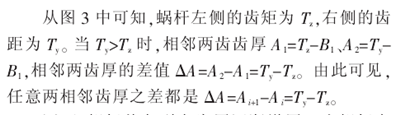

②雙(shuāng)螺距漸(jiàn)厚蝸杆消歇傳(chuán)動 機床的 A/B 軸(zhóu)旋轉傳動鏈中,采用了蝸輪蝸杆傳動(dòng)原理。 為了提高定位精度,蝸杆Ⅰ和蝸杆Ⅱ均采用雙螺距漸厚蝸杆,消除傳(chuán)動間歇。雙螺距漸厚蝸杆(gǎn)的左、右(yòu)兩側麵的導程不相等,但同一側麵的導程則是相等的,如圖(tú) 3 所示。

由於同一側的螺距是相同的,仍然可以保持正常的(de)齧合。而(ér)蝸杆齒厚從(cóng)頭到尾逐(zhú)漸增厚,所以,可用軸向移動蝸杆的方法來消除蝸(wō)杆與(yǔ)蝸輪(lún)的(de)間(jiān)隙。

圖 3雙螺距漸厚蝸(wō)杆原理

因而,蝸杆從(cóng)左到右齒厚逐漸(jiàn)增厚。 當蝸杆向左移動時,齧合側隙將會(huì)逐漸減小。在圖 2 中,通過減小調整墊片的厚(hòu)度,使蝸杆Ⅰ向下運動,從而(ér)消除蝸杆Ⅰ與(yǔ)轉動體之間的齧合間隙,提高 A 軸的運動精度。 圖 2 中蝸輪與蝸杆Ⅱ 之間的間隙也是按照這個原理進行消除的,從而(ér)提高B 軸的運動精度。

5.結語

(1)通過一(yī)次裝(zhuāng)夾(jiá)完成斜孔及斜麵的加(jiā)工 由於該機床的結構是主軸可以做繞 X 和 Y 軸的旋轉(zhuǎn)運(yùn)動,因而可以加工斜孔(kǒng)與斜麵,且可以在一次裝夾後完成若幹個(gè)不同方向的孔與傾(qīng)斜麵的加工。 如此由(yóu)主軸做 A、B 軸旋轉的電火花成型機床結構為國內首創;

(2)提高(gāo)加工精度和生(shēng)產(chǎn)效率 通過一次裝夾能完成若(ruò)幹個(gè)不同方向的孔與傾(qīng)斜麵的加工, 消除了(le)因裝夾帶來的誤差,進而提高加(jiā)工精度,減少二次裝夾與調整的時間,有效提(tí)高生產效率。由於多個工序由同一機床完成,減少了機床(chuáng)的數量,降低設備成本的效果;

(3)結構新穎、緊湊 該機床采用工作台靜止 、A、B 軸旋轉的設計方案,結構合理緊湊;

(4)機(jī)床精度及精度保持性高 該(gāi)機床采用(yòng)工作台靜止不動的方案,且立柱寬厚,能穩定地(dì)承載滑枕。旋轉機構采(cǎi)用雙螺距漸厚蝸(wō)杆消(xiāo)隙技術、采用夾緊套環抱(bào)式夾緊方式,並對滑枕(zhěn)進行(háng)懸伸配重,不(bú)僅提高機床精度,而(ér)且精度保持也很高(gāo)。

投(tóu)稿(gǎo)箱:

如果(guǒ)您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽(qì)車(chē)銷量情況

- 2024年8月 新能源(yuán)汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖(tú)示

- 判(pàn)斷一台加工中心精度的幾種辦(bàn)法

- 中走絲線(xiàn)切割(gē)機床的發展趨勢

- 國產數控係統和數控(kòng)機床何去何從?

- 中國的技術工人都去哪裏(lǐ)了?

- 機械(xiè)老板(bǎn)做了十(shí)多年,為何還是小作坊?

- 機械行業(yè)最新自殺性營銷,害人害(hài)己!不倒閉才

- 製造業(yè)大逃亡(wáng)

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要從機(jī)床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的(de)區別