基於電極切向旋轉進(jìn)給法的低剛(gāng)度錐杆類零件精密(mì)電火花加工

2017-2-20 來源:上(shàng)海(hǎi)交通大學(xué) 作者:梁統生 陳葆娟 朱力敏 顧琳

摘要: 提出了基於圓盤電極切向旋轉進給法的低剛度錐杆類零件的電火花精密(mì)加工方(fāng)法。首先介紹了基於等厚損耗(hào)原則的圓盤電(diàn)極設計原理,進而通過(guò)電火花加工工藝的三因素全因子(zǐ)實驗考察了峰值電流(liú)、脈寬、占空比對工件材料去除(chú)率(MRR)、相對(duì)電極損耗率(TWR) 和表麵(miàn)粗糙度(SR) 的影響, 並對電火花加工工藝參數進行(háng)優化從而應用於錐杆類零件(jiàn)的加工(gōng)。加(jiā)工出的反饋杆(gǎn)性(xìng)能一致性高、表(biǎo)麵質量好,加工時間短,試驗結果表明基於圓盤電極切向(xiàng)旋轉進給(gěi)法的電火(huǒ)花加工工藝對提高低剛度錐杆的加工工藝的可(kě)靠性(xìng)和加工效率、提高電極利用率方麵有較大優勢。

關鍵詞:圓盤電極;切向旋轉進(jìn)給法(fǎ);低剛度錐杆;全因子實驗;電火(huǒ)花(huā)加工

0.引言

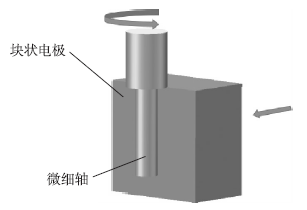

航天設備中(zhōng)的某型反(fǎn)饋杆,其(qí)關鍵部分為細長錐杆結構,屬於低剛度細長杆類零件(jiàn)。由(yóu)於該型(xíng)反饋(kuì)杆的剛度和精度要求特別高,因此其形狀、尺寸精度和表麵質量及性能一致性要求極高。通常,此(cǐ)類零件采用精密車削加工,通過反複加工—測量—再加工及大量生產、嚴格(gé)選配的方式來保證尺寸及性能的一致性要求,導致生產效率低下,廢品率及返修率高。對此類(lèi)零件,一般機(jī)械加工(gōng)容易使其(qí)受力變形,難以達到加工要求,而電火花加工是利用電火花放電產生(shēng)的高溫來蝕除工件材料,加工過程中,電極和工件不直接接觸,沒有機械加工宏觀的切削力,因此適合低剛度(dù)工(gōng)件及微細軸的加工[1]。最初電(diàn)火花加工(gōng)微細軸的方法是塊狀火花磨削法(fǎ),亦(yì)稱反拷塊法,如(rú)圖1所示。

圖1 成形塊反拷法原理(lǐ)

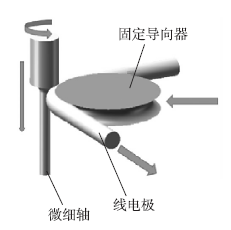

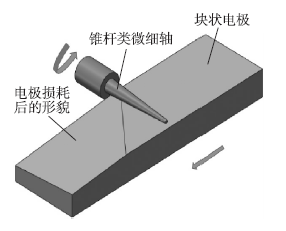

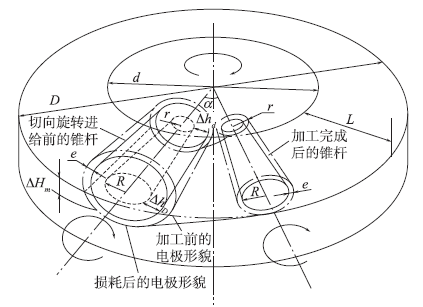

該工藝方法的電極損耗(hào)不(bú)能自動補償,從而難以控製加工(gōng)尺寸精度,需要反複加工—測量—再加工等較多人工幹(gàn)預,加工成品率很低。采(cǎi)用(yòng)線(xiàn)電極磨(mó)削(WEDG) 技術,如圖(tú)2 所示,雖然可以實現高精度的加工[2-8],但WEDG加工的效率非常低,並不適於在生產中廣泛應用[9]。對此,哈爾濱(bīn)工業大學的耿春明等提出了塊狀電極切向進(jìn)給(gěi)電火花磨削方法[10-12],既保持了成形塊(kuài)反拷法的高加(jiā)工效率又可實現電極損耗(hào)的自動補償。然而,利用塊狀電極切向進給法在(zài)磨削錐杆時,由於(yú)沿錐杆軸向的材料去除體積並不相同,直徑較小的前(qián)端去(qù)除量遠小於直徑(jìng)較(jiào)大的錐杆根部的去除量,如圖3 所示。當錐杆前端(duān)達(dá)到預定尺寸時,其根部尚有部分餘量需要去除。若此時(shí)停止(zhǐ)加工,會導致錐(zhuī)角(jiǎo)偏大,因此電極塊需要繼續進給,從而增加了加(jiā)工時間和電極塊的使用長度(dù),也降低了(le)電極利用率。針對這些問題,本文(wén)基於電(diàn)極等厚度損耗原則設(shè)計了用於錐杆類零件加工的(de)圓盤電極,並采用切向旋轉進(jìn)給(gěi)的方法實現3J40 材料微細錐杆的電火花精密加工,從而大大提高了電極利用率和加工效率。

圖2 線電極磨削原理

圖(tú)3 切向進給法原理

1.圓盤電極切向旋轉進給電火花加工

1.1 基於等厚度損耗理論的圓盤電極(jí)設計

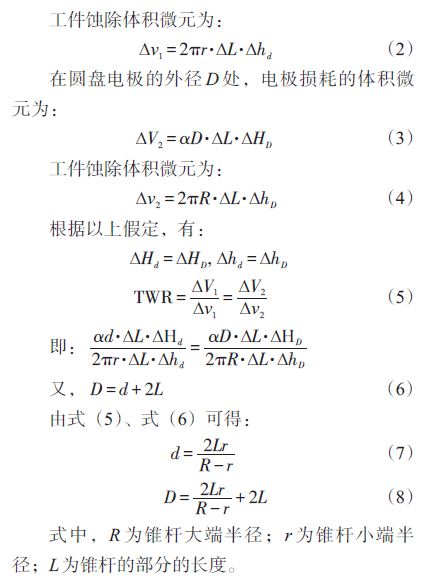

等厚度損耗是指加工(gōng)時,電(diàn)極(jí)沿(yán)錐杆軸線方向(xiàng)的平均損耗厚度ΔHm相同。假(jiǎ)定(dìng)在同一加工參數下,相對電極損耗(hào)率沿錐杆軸線不變,電極沿錐杆軸線損耗平均厚度ΔHm和工件沿軸線蝕除厚度Δh 相同。在加工完成(chéng)時,圓盤電極轉過(guò)角度為α,在圓盤電極的錐頂處,直徑為d,電極損耗的體積微元(yuán)為:

1.2 圓(yuán)盤電極(jí)切向旋轉進給(gěi)電火花加工

圓盤電極切向旋轉(zhuǎn)進給電火花加工的原理如圖4 所示,圓(yuán)盤電極預先加工出所需(xū)的錐麵,安裝在Z軸上,其旋(xuán)轉軸線與Z軸主軸共線,並且可以(yǐ)繞主軸旋轉(zhuǎn)。工(gōng)件夾持於R 軸並水平放置,工件軸線指向圓盤電極旋轉軸線。加工過程中,電極不旋轉並進給(gěi)到指(zhǐ)定(dìng)位置,此時圓盤電極(jí)的錐麵

圖4 圓盤電極切向旋轉進給電火花加工原理圖

與工件最終形狀的錐麵距離為放電間隙e,然後電極開始(shǐ)緩慢旋轉,使用未損耗的部分蝕除工件(jiàn),當無放電產生時結束加(jiā)工,最終獲得的形(xíng)狀即為所需形貌。

2.電火花加工工藝參數探索(suǒ)實驗

2.1 實驗裝置

實驗在BIEM-Sodick C40 電火花成型機床上實施,工件裝夾在精密旋轉R 軸上(System 3R 公司:轉速範圍為200r/min~2000r/min),裝置如圖5所示。為了方便測量表(biǎo)麵粗糙度,工藝參數探索實驗時,工(gōng)件不旋轉(zhuǎn);探討這(zhè)種新型的加工工藝的可行性試驗時,工件旋轉。表麵粗糙(cāo)度用MitutoyoSJ-210 表麵粗(cū)糙度儀測(cè)量;加工前後,工件清洗烘幹並用量程為(wéi)210g、分(fèn)辨率為0.001g 的電子稱稱重。

圖5 實驗裝置

2.2 實驗(yàn)條件

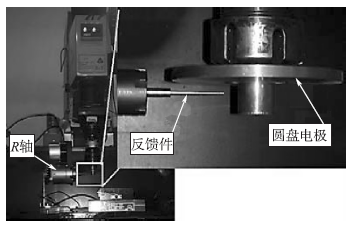

實驗過程中,電極材料為紫銅(tóng),工件材料為高溫恒彈性鎳(niè)鐵精密合金3J40。3J40 是常用的精密(mì)儀器儀(yí)表元件材料,密度為(wéi)8.2g/cm3。該材料除了具(jù)有良(liáng)好的(de)彈性性能外,還具有(yǒu)硬度高、彈性模量溫度係數(shù)低和內耗小等性能。本實驗(yàn)采用參數如表(biǎo)1所示。

2.3 實驗設計

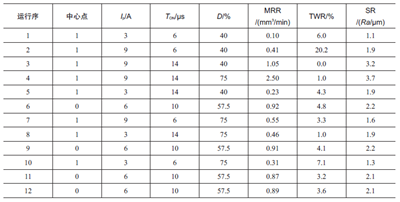

影響電火花加(jiā)工參數的(de)參數很多,前期的部分因子實驗結果表明Ip、TON、D對MRR、TWR和SR三個響應具有顯著作用,因此在全(quán)因子實驗中選用它們(men)作為考察因素,利用Minitab 軟件設計了兩水平外加4 個(gè)中心點的全因子實驗,研(yán)究了三(sān)個主要參數對MRR、TWR和SR 的影響(xiǎng)及其交互作用(yòng)。實驗設計(jì)與結果如表2所示。

表1 電(diàn)火花加工工藝參(cān)數

表2 實驗設計與結果

3.實驗結果分析與加工驗證

3.1 實驗結果分析與優(yōu)化

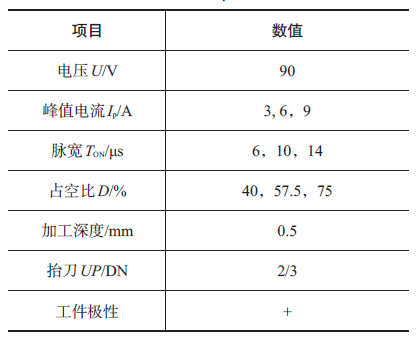

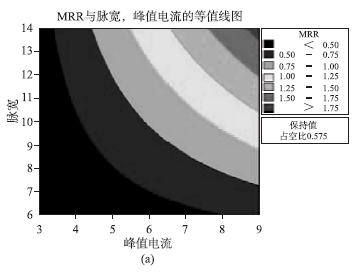

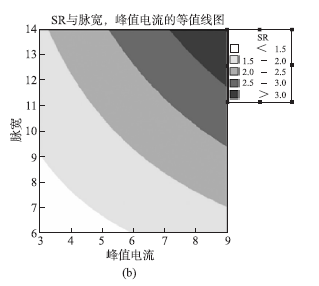

實驗分析顯示Ip 、TON 、D和Ip與TON的交互作用對MRR的影響是顯著的。在(zài)實驗所選參數範圍內,D越大MRR越大,MRR與Ip 、TON的等值線圖如圖6 (a) 所示,D一定時,同時增大Ip和(hé)TON可以提高MRR;Ip 、TON以及Ip與(yǔ)TON的交互作用對SR 是顯著的,而D 對SR 幾乎沒有影響,SR 與Ip、TON的等值線圖如圖6 (b) 所示,同時減小(xiǎo)Ip和TON 可以減小SR。由此可見要同時(shí)獲(huò)得較大的MRR與較小的SR是相互矛盾的,因此,本文利用Minitab 的優化響應器求解得到(dào)一個理想的加工參數,使獲得較大的MRR時,SR不至於(yú)過大。優化(huà)時,設(shè)置MRR 為望(wàng)大,望目為(wéi)3.0,下限為0.3;SR 為望小,望目(mù)為Ra0.4μm,上限為Ra2.0μm;TWR為望小,望目為0,上限為15%。優(yōu)化結果(guǒ)如下,當Ip為7.97A,TON為6μs,D為75%時,理(lǐ)論MRR 為0.66mm3/min, TWR 為3.5% , SR 為(wéi)Ra1.68μm,適(shì)合半精加工(gōng)。

圖6 MRR、SR與Ip、TON的等值線圖

3.2 加工驗證

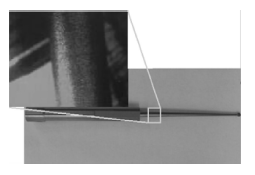

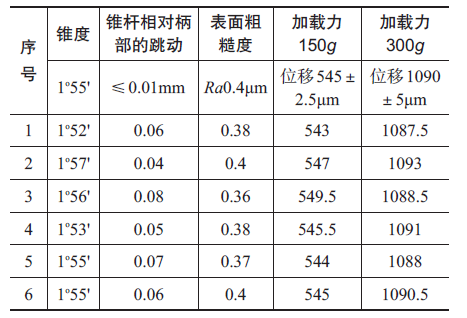

本文最後采用優(yōu)化後的加工參數,采用半精加工再精(jīng)加工的(de)策(cè)略,利用圓盤電極(jí)切向旋轉進給法對反饋杆錐杆進行(háng)半(bàn)精加工,保留單邊餘量10μm,而後采用Ip為1A,TON為2μm,D為75%進行(háng)精(jīng)加工,加工完成的試件及其表(biǎo)麵形貌(mào)如圖7 所示。對同一批次(cì)完成的6 根反饋(kuì)杆零件進行檢測,

圖(tú)7 反饋杆樣件(jiàn)圖

結果如(rú)表3 所示,實驗結果表明,基於圓盤電極切(qiē)向旋轉進給法電火花精密加工低剛度錐杆類零件的加工工藝(yì)方法是可(kě)行的,加工出的錐杆剛度等性能一致性高(gāo)、表麵質量好,而且電極利用(yòng)率高。

表3 反饋杆檢測數據

4.結論

本文在理論和實驗上研究了基於圓盤電極切向旋轉進給(gěi)法的低剛度錐杆(gǎn)精密電火花加工工藝的可行性,並對加工參數(shù)進行(háng)了優化。結合(hé)實驗可得出以下結論:

1) 理論計算表明,采用圓盤電極旋轉切向進(jìn)給(gěi)法可實現電極等厚度損耗,能縮短低剛度細長錐杆的(de)加工時間。

2) 在實驗所選參數範圍內,增大占空比、同時增大峰值電流和脈寬均(jun1)能增大3J40 的MRR,然而同(tóng)時增大峰值電(diàn)流和脈(mò)寬時,表麵粗(cū)糙(cāo)度值SR變大,而占空比對SR幾乎沒有(yǒu)影響;

3) 基於圓盤電極切向旋轉進給法電火花加工低剛度錐(zhuī)杆的加(jiā)工工藝方法是可行的,加工出的反(fǎn)饋杆性能一致(zhì)性高、表麵質量好,加工時(shí)間短,電極利用率高。

對於錐杆頭部圓球的加工工藝,目(mù)前采用車(chē)削加磨削的方法加工。由於(yú)電火花磨削法可以加工出質量較(jiào)好的錐杆,同樣可以(yǐ)考慮采用杯形電極電火花磨削法來嚐試(shì)加工錐(zhuī)杆頭部(bù)圓球,如果此方法可行,便可實現在同一電火花機床上(shàng)完成反饋杆的錐杆與(yǔ)錐杆頭部圓(yuán)球的加(jiā)工,從而(ér)大大減少工件裝夾次數從而提高生產效率。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數(shù)據

- 2024年11月 分地區金屬切削機床(chuáng)產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽(qì)車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金(jīn)屬切削機(jī)床產量數據

- 2024年9月(yuè) 新能源汽車銷(xiāo)量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據