基於ANSYS 的激(jī)光選區熔化裝(zhuāng)備進給(gěi)傳動係統結構優化設計

2017-2-15 來源:南京理工大學機械工程學院 作者(zhě):崔禕贇, 劉婷婷, 廖文(wén)和, 張長東

摘要: 成形缸的進給傳動係統作為激光選區熔化裝備的主要組成部分, 其靜動態(tài)性能是影響激(jī)光(guāng)選區熔化鋪粉精度的關鍵因素(sù), 而進給傳動係統的結構直接影響靜動態特性的好壞, 因此有必要對(duì)其進行設計與分析。以有限元軟件ANSYS 為工具, 采(cǎi)用(yòng)有限元的方法對進給傳動係統進行靜動態特性分析, 仿(fǎng)真分析了單絲杆有(yǒu)無導柱的支承方式以及滾(gǔn)珠絲杆的安裝位置對進給傳動係統的影響。結果表明: 有導柱支撐並且滾珠絲杆安(ān)裝(zhuāng)在成形缸正下方時, 係統(tǒng)的靜動態性能最佳。此外, 在工藝方麵研究了鋪粉壓力(lì)對該進給係統的影響(xiǎng)。

關鍵(jiàn)詞: 激光選區熔化; ANSYS; 成形缸; 傳動係(xì)統; 絲(sī)杆

0.前言

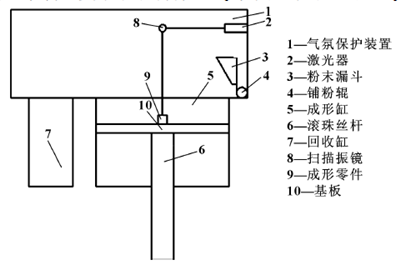

激光(guāng)選區熔化(Selective Laser Melting, SLM)技術基於離(lí)散-堆積(jī)原理, 它利用激光掃描產生(shēng)的熱量(liàng)快速(sù)並完(wán)全(quán)熔化粉末材料, 可以直接根據3D CAD模型來製造(zào)複雜形狀物體[1-3] 。其(qí)原理如圖1 所示。

圖1 激光選區熔化裝備結(jié)構示意圖

鋪粉輥將粉(fěn)末漏鬥中的粉末材料以一定厚度(約30~50 μm) 鋪(pù)在成形缸上方的粉床上, 一次(cì)鋪粉完成後激光器通過掃描振鏡在氣氛保護裝置下對粉末進行直接熔化, 該粉層熔化加工完成後, 成形缸中的基板在滾珠絲杆的帶動下(xià)相應下降一個粉層厚度的高度, 不斷重複這一過程, 直至成形零(líng)件加工成形[4] 。

成形缸進給傳動係統是SLM 激光選區熔化成形設備(bèi)中的關鍵部件, 用於控製加工過程中成形缸的(de)移動量。在成形缸中, 成形零件固結在基板(bǎn)上, 每次(cì)熔化完(wán)一層粉末後, 成形零件跟隨(suí)基板在成形缸中下降一個粉(fěn)層厚度(dù)的位移。鋪粉(fěn)精度(dù)是影響成形零件質量(liàng)的重要(yào)因素(sù)之(zhī)一[4] , 而每次鋪粉的(de)厚度取決於成形缸中成形零件(jiàn)和基板的下降位移量, 鋪粉的厚度精度又取(qǔ)決於傳(chuán)動係統(tǒng)驅動基板的下降位移精度, 因此, 優化設計成形缸進給傳動(dòng)係統結構, 提高係統工作精度, 是激光選區熔化增材製造裝備研製與改進(jìn)過程中(zhōng)需要考慮的關鍵(jiàn)問題[5] 。

對於成形缸進給傳動係統的設計研究是(shì)激光(guāng)選區熔化增材製造裝備研製過程中的重要環節, 國內外(wài)相關領(lǐng)域內(nèi)的學者和機構為了滿足增材製造實驗需求及商(shāng)業化裝備的研製對成形缸進給傳動設計進行了相關研究。其中, 陳光霞等[6-7] 在成形缸活塞運動中設計(jì)了導向裝(zhuāng)置來減少活(huó)塞上下運動的擺動誤差和轉動誤差, 同時分析了鋪粉裝(zhuāng)置(zhì)的誤差來源, 提出了若幹控(kòng)製和消除誤差(chà)的方法; 黨新(xīn)安等[4-5] 研究(jiū)了分別從(cóng)振動特性和傳動係統動力參數(shù)計算等方(fāng)麵來提高鋪粉精度要求。除此之外, 史玉升等[8] 於2005 年(nián)研製成功SLM 設備(bèi)樣機, 目前(qián), 華中科技大學開發了兩套SLM 成形設備: HRPM-Ⅰ和HRPM-Ⅱ、華南理工大(dà)學(xué)的研究(jiū)人員激光加工實驗(yàn)室分別於2004 年、2007年研發了DiMetal-240、DiMetal-280, 並於2012 年推出商(shāng)用化設備(bèi)DiMetal-100[9] 。德國EOS 公司的研究人員在研發M270、M280、M290 等金(jīn)屬成形設備[10]的過程中, 對於成形缸進給傳動係統的設計均進行過相關研究。

本文(wén)作者以激光選區熔(róng)化裝備成(chéng)形缸(gāng)進給傳動係(xì)統的優化設計、提高係(xì)統工作精度為目標, 利用(yòng)ANSYS有(yǒu)限元(yuán)分析軟件構建進給傳動係統的仿真(zhēn)模型,對進給傳動係統進行靜動態分析, 並且(qiě)模擬不(bú)同壓力下鋪粉輥的鋪粉過程對成形缸進給傳動係(xì)統(tǒng)的影響。基於仿真分析結(jié)果, 優化、改進成形缸進給傳動係統結構, 為自主激光選區熔化增材製造裝備研製提供相應部件的設計(jì)方案。

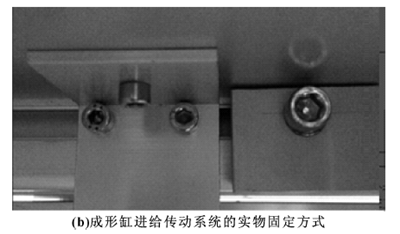

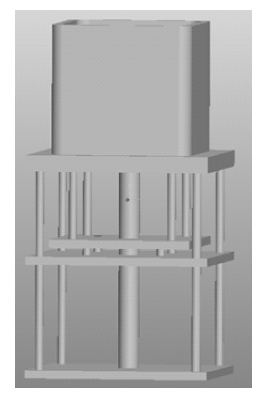

1.成形缸進給傳動係統建模

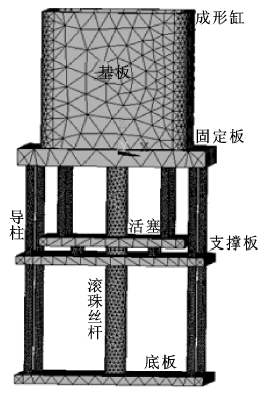

成形缸進給傳動係統主要由成形缸體、基板、活塞、固定板、導柱、滾珠絲杆副、支撐板和底板等組件構成成。文中采用Pro/E 軟件繪製進給傳動係統的三維CAD 模(mó)型如圖2 所示。在保證分析結果(guǒ)的精度(dù)和可靠性的前提(tí)下, 為了提高有限元分析的計算速度, 避免不必要的計算量, 對模型進(jìn)行(háng)簡化[11] , 主要包括:以等直徑光杆代替滾珠絲杆副; 去除模型的倒圓倒角以及基板、固定板、支撐板和(hé)底板等結構上的小螺栓孔等小特征區域[12] 。

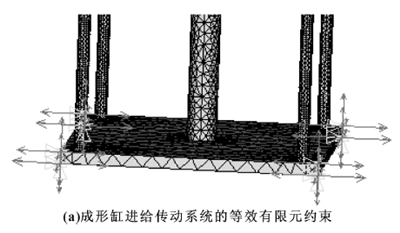

圖4 成形(xíng)缸(gāng)進給傳動(dòng)係統的固定方式

三維模型建立之後, 導入有(yǒu)限元軟件ANSYS 中進行分析處理, 整(zhěng)個結構實體單元類型選擇Solid185單元, 采用自(zì)由劃分和人工(gōng)幹預(yù)相結合進行網(wǎng)格劃分[13] 。由於組(zǔ)成成形缸進給(gěi)傳動係統的各個零部件在穩態下保(bǎo)持相對靜止, 在不考慮結合麵動態參(cān)數特性的情(qíng)況下(xià), 各零部件之間采用剛性聯接[11] 。有限元模(mó)型如(rú)圖(tú)3 所示。

圖2 進給傳動係統Pro/E 建模圖

圖(tú)3 進(jìn)給傳動係統有限元建模(mó)圖

設(shè)定成形缸進給傳動係統滾珠絲杆副的螺母(mǔ)運動方(fāng)向為設備的Z 軸(向(xiàng)上為正方向), 鋪粉(fěn)輥的直線運動方向為X 軸(向右為正方向), 再根據笛卡爾(ěr)坐標係即可確定(dìng)設備的Y 軸方向。

文中成(chéng)形缸(gāng)進給傳動中的滾珠(zhū)絲(sī)杆和導柱的頂部和底(dǐ)部通(tōng)過螺母座分別固定在固(gù)定板和底板上, 通過ANSYS 有限元軟件布爾運算的“add” 操作將成形缸進給傳動係統“加” 為一個整體; 成形缸的底板利用螺栓固定連接在設備鋁(lǚ)合金總框(kuàng)架(jià)上, 因此ANSYS有限元軟(ruǎn)件分析(xī)的等效約束是: 在底板頂點處建立節點, 約束是這些節點X、Y、Z 3 個方向上的自由(yóu)度, 固定(dìng)約束如圖4 所示。成形缸設計尺寸為150mm×150 mm×100 mm, 最大的承載鈷鉻合(hé)金粉末質(zhì)量約(yuē)為20 kg, 等效於在ANSYS 分析中, 在基板表麵沿Z 軸負(fù)方向施加104 Pa 的壓強。

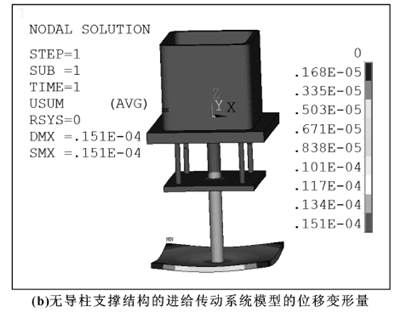

模型中除了絲杆材料(liào)是軸承鋼GCr15 和基(jī)板材料是(shì)不鏽鋼304 之外, 其餘材料為鋁合金3003。材料(liào)參數見表1。

表1 材料參數

2.導(dǎo)柱對(duì)成形缸進給傳(chuán)動係統的影(yǐng)響

成形缸中采用滾珠絲杆在豎直方向上的上(shàng)下(xià)直線運動帶動基板的(de)直線運動(dòng), 導柱在裝置中主要作用是: (1) 支撐作用。導(dǎo)柱安裝在固定板上, 對成形缸體有一定的支撐作(zuò)用; (2) 導向作用, 使支撐板在滾珠絲杆的作用下沿導柱上下運動以實現基板的上下運動[6] 。下(xià)麵探討有無導柱對進給傳動係統運行精度(dù)的影響。文中設計滾珠絲杆的頂部固連在固定板中(zhōng)心位置, 基於ANSYS 有限元平台分別對固定板4 個角有導柱(zhù)和無導柱兩種設計進行靜動態分析。

2.1有無導(dǎo)柱的兩種進給傳動係統靜力學分(fèn)析

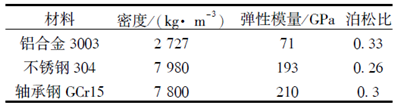

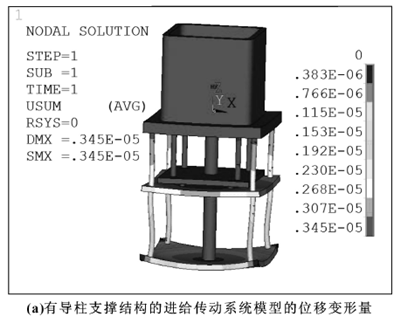

靜力分析顯(xiǎn)示: 有導柱(zhù)支撐時, 成形(xíng)缸進給(gěi)傳動係(xì)統的(de)總變形量(liàng)最大值為3暢45 μm; 最大值位於基板中心位置, 最小值位(wèi)於施加(jiā)約束的底板的頂點上; 成形缸進給傳動3 個方向(xiàng)中變形最大為Z 方向, 如圖5 (a)所示。無導柱時, 總變形量最大值為15暢1 μm,如圖(tú)5 (b) 所示, 該變形量是有導柱支(zhī)撐結構的(de)近5 倍; 一般而言, 激光選區熔化過程(chéng)成(chéng)形缸進給量為一個粉(fěn)層(céng)厚度, 約30~50 μm, 而無導柱支撐結構的最大總變形量接近粉層厚度(dù)的一半, 誤差較大; 相比而言, 有導柱(zhù)支撐結構增加了傳動進給沿軸(zhóu)向的靜剛(gāng)度,能減少最大總變形量, 從而提高(gāo)加工中的進給精度。

圖5 有無導柱支(zhī)撐結構的兩種進給(gěi)傳動係統模型的位移變形量

2.2 有無導柱兩種進給傳動係統的模態分析

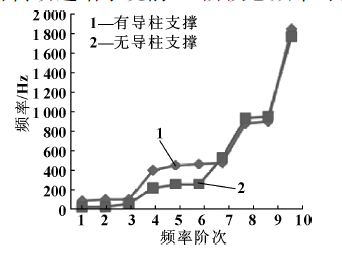

在ANSYS 中采用BlockLanczos 模態提取法對有無(wú)導柱支撐這兩種進給傳動係統進行模態分析, 提取前10 階固有頻率, 一般而言, 低階固有頻率起主導作用(yòng), 高(gāo)階固有頻率在通常情況下是無法激發的。圖6 為該兩種傳動進給係統前10 階模態頻率(lǜ)對比圖。

圖6 有無導柱兩種進給傳動係統模型的模態頻率(lǜ)對比圖

可知: 當有導柱支撐時, 其模態頻率比沒有導(dǎo)柱支撐時高, 因(yīn)而在質量相近情況下, 有導(dǎo)柱的進給傳動係(xì)統剛度(dù)更大。除(chú)此之外, 固有頻率的提高(gāo)能在一該傳(chuán)動進給係統的動態性能。

3.絲杆的安裝位置對成形缸進給傳動(dòng)係統的影響

激光(guāng)選區熔化成形技術(shù)通(tōng)常采用粒徑30 μm 左右的超細粉末為(wéi)原材料[14] , 在成形缸進給傳動過程中, 滾珠絲杆在豎直方向上帶動基板做上下直線運動, 從而推動成形缸中的成形零件和成形缸內微細粉末上下運動, 因此, 在運行過(guò)程中不免有(yǒu)粉末從基板與成形缸內(nèi)壁的間隙中泄漏, 從而透過縫(féng)隙下(xià)落。然而, 若(ruò)滾珠絲杆(gǎn)副安裝在成形缸正(zhèng)下方, 則微細粉末可能會進入滾珠絲杆, 使得滾(gǔn)珠絲杆磨(mó)損, 導致滾珠絲杆的運行精度降低, 從而影響成形缸進給精度。因此, 文(wén)中設計滾珠絲(sī)杆副兩種不同的安裝位置(滾珠絲杆副安裝在成形缸正下方與右側), 基於ANSYS有限元軟件進行靜動態分析, 如第1 節(jiē)所述在基板表麵沿Z 軸負方向(xiàng)施加(jiā)104 Pa 的壓強, 在底板頂點處建立節點, 約束這些(xiē)節點X、Y、Z 3 個方向上的自由度(dù)。

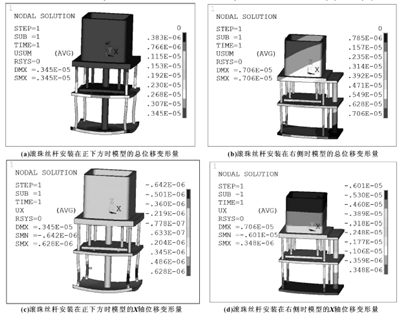

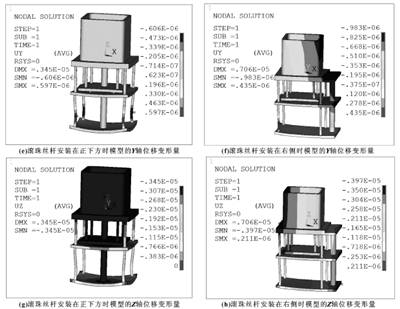

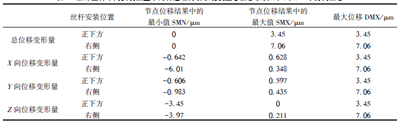

3.1 滾珠絲杆不同安裝位(wèi)置下兩種進給傳動係統(tǒng)模型的靜力學(xué)分析

靜力分(fèn)析顯示: 絲杆(gǎn)安裝在成形缸右側位置時,成形缸進給傳動係統的總變形量最大值為7暢06 μm;最大值位(wèi)於成形缸左(zuǒ)側頂部位(wèi)置, 約為絲杆安裝在正下方(fāng)位置時變形量最(zuì)大值的兩倍, 如圖7 (b) 所示;同時, 依(yī)據表(biǎo)2 以及圖7 (c) — (h) 所示。

圖7 滾珠絲杆不同安裝位置時兩種模型的位(wèi)移變形量對比圖

絲杆安裝在成形缸正下方時(shí), X、Y 軸方向的位移(yí)變形量幾乎相同(tóng), 節點位移的最大值和最小值數值相等, 符號相反, 變形量集中在導柱下半部(bù)分, 導柱產生小量彎(wān)曲(qǔ)變形(xíng), 基板(bǎn)以(yǐ)及成形零件的在X、Y 軸(zhóu)方向上的位移變形(xíng)量最(zuì)小(xiǎo); 然而若使(shǐ)用絲杆在(zài)成形缸右側的安裝方式時候, X、Y、Z 3 個方向上節點位(wèi)移最大值(zhí)和(hé)最小(xiǎo)值數值相差較大, 存在傾斜, 這(zhè)使得整個成形缸進給傳動係(xì)統(tǒng)傾斜, 從而可能導致成形(xíng)零件變形或者翹曲。

表2 滾珠絲杆不同安裝位置下兩種進給傳(chuán)動係統模型(xíng)總位移以及(jí)X、Y、Z 3 個方(fāng)向位移

3.2 滾珠絲杆不同安裝位置下兩種進給傳動係統模(mó)型的模態分析

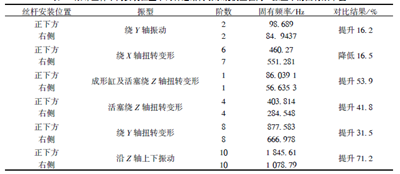

為了提取兩係統的固有頻率和各階振型, 在ANSYS中采用BlockLanczos 模態提取法對它(tā)們進行模態分(fèn)析, 考慮到係統低(dī)階(jiē)模態主要表現為X、Y、Z 3 個方向的(de)振動以(yǐ)及扭轉變形[13] , 高階(jiē)固有頻率很少出現,故提取前10 階固有頻率, 見表3。相同振型(xíng)下, 滾珠絲杆不同安裝位(wèi)置下兩種進給傳動係統固有頻率最大相差767 Hz, 滾珠絲杆安裝在成形缸(gāng)正下方比安裝在右側固有頻率提高了71暢2%, 該頻率下, 係統(tǒng)沿Z 軸(zhóu)上下振動; 其次, 在第一階次時, 安裝在正下方的位置比右側提高了53暢9%, 該頻率(lǜ)下, 成形缸以及活(huó)塞等係統的上(shàng)半部分(fèn)繞Z 軸扭轉變形; 在第4 階次時,安裝在正下方的位置比右側(cè)提(tí)高了41暢8%, 該頻率下,活塞繞Z 軸扭轉變形; 而(ér)Z 軸方向為成形(xíng)缸的(de)進給方向, 提高Z 方向(xiàng)的精度可直接減少成形缸進給誤差。

表(biǎo)3 滾珠絲杆不同安裝位置下兩種進給傳動(dòng)係(xì)統模型在同一振型下的固有頻率值

基於第3暢1 節靜力學分(fèn)析和第3暢2 節(jiē)模態分析(xī)的(de)結果可(kě)知: 滾珠絲杆安裝在成形缸正下方位置可以避免係統傾斜變形, 並且可以減少總位移變形量; 同時可(kě)以較好的提升(shēng)進給傳(chuán)動係統沿絲杆軸向的動剛度,這有利於(yú)提高(gāo)進給傳動(dòng)係統(tǒng)的精度和負載能力。與滾珠絲杆安裝在正下方的方式相比, 滾珠絲杆安(ān)裝在右側的方式雖然可以避(bì)免粉末汙染磨損絲杆, 但是此安裝方式的靜(jìng)動態性能不好, 特別影響進給傳動係統在Z 軸的運(yùn)行(háng)精度, 綜上所述采用滾珠絲杆安裝在成形缸(gāng)正下方(fāng)的方式, 該方式可以提高Z 軸精度, 從而提高成(chéng)形缸的進給精度, 同時為了避免粉末侵入滾珠絲杆, 采用防塵密(mì)封圈及防塵裝置。

4.鋪粉輥(gǔn)不同鋪粉(fěn)壓力對成形(xíng)缸進給傳動係統的影響

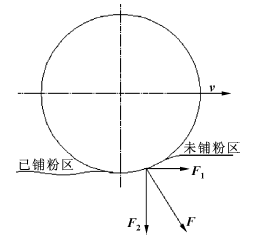

激光(guāng)選(xuǎn)區熔(róng)化技術所需的鋪粉過程采用鋪粉輥將粉末均(jun1)勻地(dì)鋪覆在成形缸(gāng)上方的粉床(chuáng)上。粉末不像致密體(tǐ)那樣具有(yǒu)固定的形(xíng)狀, 其表現為與液(yè)體相似的流動性; 由於顆(kē)粒之間相對移動時存在摩擦, 粉末的流動性又很有限(xiàn), 粉末在鬆散(sàn)堆集時顆(kē)粒之間存在大量的孔隙, 鬆散粉末的密度(dù)隻有(yǒu)致密體的20% ~50%[15] , 而粉層的粉末密度大小直接影響成形零件的(de)密度, 從而(ér)影響零件的強度、收縮和翹曲變形(xíng)。為了鋪出具有較高(gāo)致密度的粉(fěn)末(mò)層, 鋪粉輥在(zài)水平運動的同(tóng)時, 對粉末(mò)層施加向下的壓力使之壓實, 這(zhè)也對成形缸(gāng)進給傳動係統(tǒng)產生了一定影響。鋪粉輥的受力分析如下: 如圖(tú)8 所示, 鋪粉輥對粉末產生正壓力F的作用, 其分力F1 推動粉末向前運(yùn)動, 分力F2 對粉末起到(dào)壓實的(de)作用[16] 。而正(zhèng)壓力F 與鋪(pù)粉輥的質量有關(guān), 因此鋪(pù)粉輥(gǔn)的質量大小(xiǎo)決定分(fèn)力F2的大小。文中以有導柱支(zhī)撐並且滾珠絲杆安(ān)裝在成(chéng)形缸正下方的鋪粉進給(gěi)傳(chuán)動係統模型為例, 設計鋪粉輥的直徑為40 mm, 長約為170 mm, 材料(liào)為不鏽鋼304 (鋪粉(fěn)輥的重力約為(wéi)15 N)。在鋪粉輥對粉末施(shī)加壓力下, 研究鋪粉輥從右向左鋪粉過程中成形缸進給傳動係統的(de)變(biàn)形, 並且研究不同壓力大(dà)小(分別施加(jiā)1、2、4、6、8、10 N 的壓力) 對成形缸進給傳動係統的變形影響。

圖8 鋪粉輥鋪(pù)粉時粉末受力示意(yì)圖

在ANSYS 有限元中, 鋪粉輥對粉末施加壓(yā)力等效於對成形缸上表麵施加一項移動(dòng)載荷, 鋪粉過程(chéng)中圓柱形鋪粉輥與成(chéng)形缸成線接觸, 等效成對成形缸進給係統施加一(yī)個移動的線載荷, 因此(cǐ)每次隻需將載荷施加在規定線單元上的各個節點處, 而(ér)采(cǎi)用GUI 方式會占用(yòng)大量時間, 利用APDL 語言可以加快分析過程中的加載和求解[17] 。設置每次載荷步結束(shù)時間為1, 載荷步數為5, 從成形缸最右端每隔1 s 依次向左移動到作用規定的節點上, 直到載荷移動到(dào)最(zuì)左端的規定節(jiē)點位置(zhì), 一(yī)次鋪(pù)粉運動完成。移動載荷命(mìng)令流如下:

TIME,1

NSUBST,5,2

F,725,726,727,728,729,730,731,732,FY,-1

LSWRITE,1

TIME,2

FDELE,All,ALL

F,745,746,747,748,749,750,751,752,FY,-1.......

以此循環, 完成鋪粉壓力為1 N 下的一次鋪粉過程, 而後改變壓力為2、4、6、8、10 N, 利(lì)用有限元ANSYS 分析每次鋪粉過(guò)程成形缸進給(gěi)傳動係統的變形量。

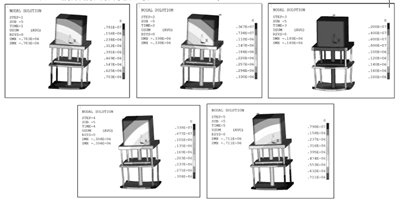

4.1 成形缸進給傳動係統一次鋪粉過程的變(biàn)形(xíng)

施加的鋪粉(fěn)壓力使成形缸產生Z 軸負(fù)方(fāng)向的(de)位移變形, 對於X、Y 軸可忽(hū)略不(bú)計。由於成形缸傳動進給係統結構對稱, 在鋪粉輥從右向左運動過程中, 該係統的變形(xíng)成對稱分布。如圖(tú)9 所示, 以(yǐ)鋪粉壓力1 N 為例, 分(fèn)析一次鋪粉過(guò)程內成形缸進給傳動係統的變形。

圖9 鋪粉壓力1 N 時各載荷步下成形缸進給傳動係統變形圖

在中間位置時即載荷步3, 整個係統的最(zuì)大變形量(liàng)最小(xiǎo), 係統變形(xíng)呈整體下降趨勢。各載荷步下最大變形量的(de)最大值處在成形缸最右端和最左端即載荷步1、5, 下降變形最大, 約是載荷步3 處變形的4 倍(bèi)。鋪粉(fěn)過程, 成形缸傳動係統的變形處在彈(dàn)性階段, 呈橢圓(yuán)體狀; 鋪粉結束時, 恢複原狀, 因(yīn)此鋪覆在左(zuǒ)右兩端的粉末最多(duō), 並(bìng)且向中間位(wèi)置處逐漸(jiàn)減少, 粉層(céng)呈不均勻分布, 從而可能使得成形零件產(chǎn)生翹曲等變形。

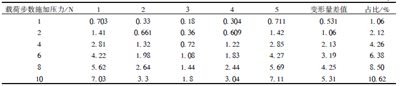

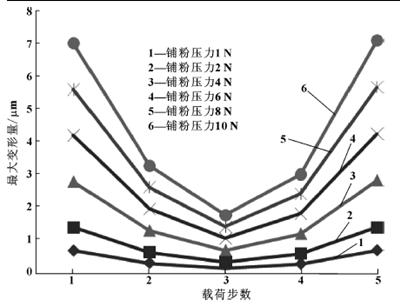

4.2 不(bú)同鋪粉壓力對成形缸進給傳動係統的變形影響

結(jié)果表明: 在鋪粉壓力10 N 以下時, 整個鋪粉過程, 成形缸進(jìn)給傳(chuán)動係統的(de)變形趨勢一致, 變形處於彈性(xìng)階(jiē)段; 隨著壓力的增加, 各個(gè)載荷步的最大變形量成線(xiàn)性增(zēng)加如表4。如圖10, 鋪粉(fěn)壓(yā)力越小, 成形(xíng)缸進給傳動係統的變形越小, 鋪覆在成形(xíng)缸粉床上的粉層越均(jun1)勻(yún)。當鋪粉壓力(lì)為4 N, 鋪粉過程(chéng)中變形量的差值為2.13 μm, 即左右兩端高於中(zhōng)心位置2.13μm, 該數值近似於每次鋪粉厚度(約50 μm) 的4.26%; 若增大鋪粉壓力至(zhì)10 N, 則變形差(chà)值增大為5.31 μm, 接(jiē)近(jìn)每次鋪粉厚度( 約50 μm) 的10.62%, 誤差較大; 若繼續(xù)增大壓力時, 變形差值也相應增大, 則翹(qiào)曲(qǔ)變形更為嚴重, 因(yīn)此為了保證誤差(chà)控製在10%以內(nèi), 則在本裝置(zhì)設計的成型實驗中,鋪粉壓力應小於(yú)10 N。

表4 不同(tóng)壓力各載荷步下進給傳動係(xì)統的最大變形量 μm

圖10 不同壓力各載荷(hé)步下成形缸進給傳動係統的最大變形量折線圖

5.結論

(1) 由靜態分析結果和模態分析(xī)對比結果可知,有導柱支撐(chēng)的進給傳動係統軸向靜態剛度相比無導柱時提升了77%, 同時也提高了(le)係統固有頻(pín)率, 在一定程(chéng)度上避免共振的產生。這有利於提高係統的負載能力和使用壽命。

(2) 滾珠絲杆在成形缸正下方的(de)安裝方式使得該進給傳動係統的靜態剛度相比一側(cè)安裝提升了51%, 也避免了係統傾斜, 同時(shí)提高進給傳動係統沿絲杆軸向的動剛度, 這有利於(yú)提高進給傳動係統的精度和負載能力。

(3) 鋪粉壓力在10 N 以下時, 成形缸進給傳動係統處於彈性變形階段, 不同壓力下鋪粉過程的變形(xíng)趨勢一致(zhì); 當鋪粉壓力超過10 N, 鋪覆的粉層(céng)的中心位置與兩端(duān)的高度差值大於(yú)每次鋪粉厚度(dù)的10.62%, 若繼續增加壓力, 粉層中心與兩端高度差越大, 則翹曲變形加重。

投稿箱(xiāng):

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月(yuè) 金屬切削機床(chuáng)產量數據

- 2024年11月 分(fèn)地區(qū)金屬切削機床產量數據(jù)

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承(chéng)出(chū)口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據(jù)

- 2024年10月(yuè) 金(jīn)屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據