往複走絲電火花線切割多次(cì)切割工藝試驗

2017-2-10 來源:北京科技(jì)大學機械工程學院 作者:賈誌新 劉譯允 高堅強(qiáng) 黃磊(lěi)陽(yáng)

摘要:對“中走(zǒu)絲”電火花線切割加工機床的多次切割工藝參數(shù)進行了研(yán)究,圍繞脈寬(kuān)、占空比、峰(fēng)值電流、走絲速度等因素進行實驗。采用綜合評分法對實驗數據進行處理,使多目標優化變為單目標優化。通過正交試驗法優(yōu)化出第二次切(qiē)割和第三次切割的工藝參數,並進行(háng)驗證。實驗結果能為“中走絲”電火花線切割加工工(gōng)藝提供參考。

關鍵詞:中走絲;電(diàn)火花線切割加工;多次切割;工藝試驗

隨著模具工業的(de)發展及市場形勢的需求,電(diàn)火花(huā)線切割加工不僅要求切割速度快,還要求具有(yǒu)良好的(de)加工表麵(miàn)質量。傳統的往複走絲電火花線切(qiē)割機床之所以沒有取得明顯(xiǎn)的突破(pò),究其原因是運絲係統(tǒng)沒(méi)有根本性改進,而近年來有所發展的“中走絲”線(xiàn)切割機床由於受到結構的限製,加工精度也未得到明顯(xiǎn)提高。縱觀我(wǒ)國的電火花線(xiàn)切割加工機床,並未按金屬加工的一般原則進行加工,即將整個加工過程分為(wéi)粗、中、細三檔,故加工(gōng)精度很難提高。“中走絲”線(xiàn)切割機床的多次切割工藝優勢很明顯,因此,本(běn)文對其(qí)進行試驗研究,通過實驗量化“中走絲”多次切(qiē)割所能達到的工藝水平[1]。

1.實驗方案

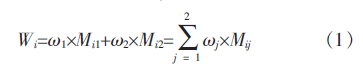

先進行二次切割多因素正交試驗,得出二次切割優化結果並(bìng)進行驗證;再進行三次切割多因素(sù)正交試驗,得出三次切割優(yōu)化結果並進行驗證。電火花線切割工藝的好壞更多地是由設(shè)備性能決定的(de),如果零(líng)件的加工需通過多次切割(gē)來完成,則必須兼顧切割速度和表麵粗糙度這2 項工(gōng)藝指標,本文就以(yǐ)此來探究“中走絲”多次切割的工藝規律[2-3]。實驗采用綜(zōng)合評分法來評估各(gè)組合(hé)的優劣,從中選出較優的切割參數組合。綜合評分法是根據每個實驗指標重要程度(dù)的不(bú)同(tóng)來(lái)分配權重係數,然後對(duì)各組實驗進行相應的評分,評分公式為:

式中:Wi為各組(zǔ)對應的加權綜合評分;Mij為切割速度和表麵粗(cū)糙度(dù)2 個(gè)評價指標的各自得分;ωj為各指標權重。這樣,多指標問題(tí)就轉化成為以實驗綜合(hé)得分為(wéi)指標的單指標問題。

2.二次切(qiē)割實驗

2.1 實驗準備(bèi)

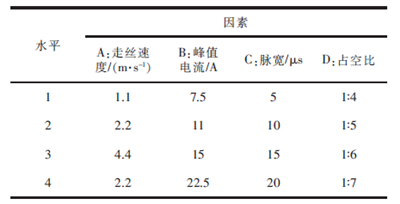

二次切(qiē)割實驗選用厚40 mm 的(de)Cr12 材(cái)料,在M332“中走絲”電火花線切割機床上進行,測量設備有表麵粗糙度儀、濃(nóng)度檢測儀、數顯千分尺等。采用正交試驗,因(yīn)素有4 個,分(fèn)別為:走絲速度(A)、峰值電流(B)、脈寬(C)及占空比(D)。由(yóu)於走絲速(sù)度的水平數為3 個(gè),其(qí)餘均為4 個,沒有合適的正交試驗表可選,故用擬(nǐ)水平法將認為(wéi)可能較合適的走(zǒu)絲速度2.2 m/s 重複一次,湊成四(sì)水平,從而選用較合適的正交表L16(45),第5 列不使用(表1)。

表1 二次切割正交試驗因素水(shuǐ)平表

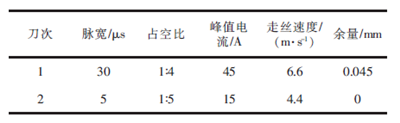

在二次切割前,第一刀切(qiē)割選用單次切割正交優化所得的參數為:脈寬30 μs,占(zhàn)空(kōng)比1∶4,峰值電流(liú)45 A,走絲速度6.6 m/s。第二刀的(de)理論(lùn)修刀量為45 μm。

2.2 實驗數據分(fèn)析

第二次切割作為第一次切割和第三次切割之間的(de)一次過渡,其主要作用是修正,在提高加工精度的同時,保證較高的表麵(miàn)質量和加工速度。因此,第(dì)二次切割的優化工作可采用評分(fèn)法進(jìn)行較簡單的優選,得(dé)出一組加(jiā)工速度(dù)較(jiào)高、表麵粗糙度值較低的參數組合。

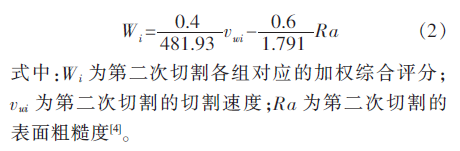

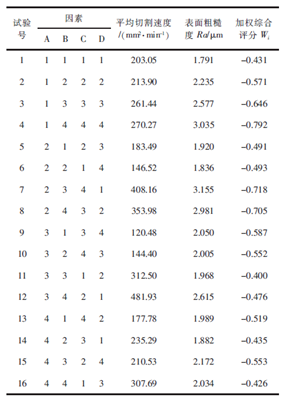

二(èr)次切(qiē)割正交試驗(yàn)結果見表2, 以最高切割速度481.93 mm2/min 作為切割速度基準1, 以(yǐ)最(zuì)佳表麵粗糙度Ra1.791 μm 作為表麵粗糙度基準1,Mi1為各實驗結(jié)果的切割速度與切割速度基準1 的比值,Mi2為各(gè)實驗結(jié)果的表麵粗糙度值與表麵粗糙度基準1 的比值的相反數。由於越往後的刀次,其表權綜合評(píng)分記為Wi。因此,二次切割實驗各組的加工結果所對應的綜合加(jiā)權(quán)計算公式為:

表2 二次切(qiē)割正交試驗結果

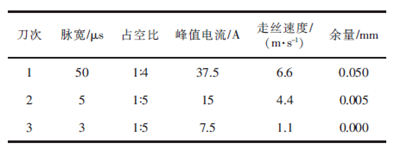

由表2 所示的加權綜合評分可看出,得分最高的為第11 組(zǔ), 所以第(dì)二刀切割應選用該組對應的參數設置,即走絲速度4.4 m/s,峰值電流15 A,脈寬5 μs,占空比1∶5。優化(huà)結果見表3。

表3 二次切割優(yōu)化電參數

對綜合評分法得出的優(yōu)化方(fāng)案(àn)進行3 次樣件切割驗證(zhèng)實驗,測量(liàng)結果為:二次切割的平均切割速(sù)度為318.60 mm2/min, 加工表麵粗糙度的平均值為Ra2.000 μm; 對該結果進行綜合評(píng)分為-0.406,高於表(biǎo)2 所(suǒ)示的其餘15 組方案, 表明該優(yōu)化參數組合(hé)能穩定地實現較優的二次切割工(gōng)藝。同時,與第一次切(qiē)割(gē)所得的切割速度50.28 mm2/min、表麵粗糙度Ra2.79 μm 相(xiàng)比,明顯效率更高、表麵質量更好。

3.三次切割實驗

3.1 實驗準備

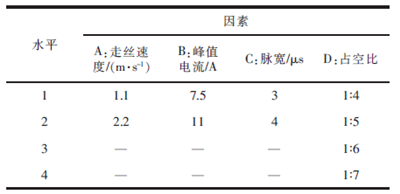

三次切割實驗(yàn)選(xuǎn)用厚20 mm 的Cr12 材料,在M332“中走絲”電火花線切割(gē)機床上進行(háng),測量設備有TR210 表麵粗糙度儀(yí)、濃度(dù)檢測儀及千分尺。本實驗的目的是建立相應的(de)修刀加工(gōng)工(gōng)藝數(shù)據庫,優化出(chū)一組或多組能保證較優表麵粗(cū)糙度的修刀參數。為此設計了正交試驗(yàn),其因素水平(píng)見表4。其中,占空比的(de)水平數為4 個,其餘因素的水平(píng)數為2 個,故選用正交表L8(4×24)進行正交試驗,第5 列不使用。

表4 三次切(qiē)割(gē)正交試驗因素水(shuǐ)平表

按表3 所示的(de)參數進行第一次、第二次切割。因為第(dì)三次切割的主要作用是修光,使工件表麵粗糙度值(zhí)達到盡可能低的水平(píng),同時僅需保證能進行連續穩定的放電加工即可(kě),所以三次(cì)切割實驗選(xuǎn)用較小的理論修刀量(5 μm)和較小的(de)脈衝能量。

3.2 實驗數據分析

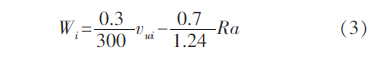

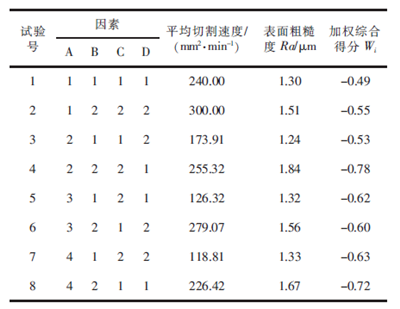

三次(cì)切(qiē)割正交試驗結果見(jiàn)表5, 以最高切割(gē)速度300 mm2/min 作為切割速度基準1, 以最佳表麵粗糙度Ra1.24 μm 作為表麵粗糙度基準1,Mi1為各實驗結果的切(qiē)割速度與切割速度基準(zhǔn)1 的比值,Mi2為各實驗(yàn)結果的表麵粗糙度與表(biǎo)麵粗糙度基準1的比值的相反數。由於第三次切割主要考慮表麵粗糙度,所以(yǐ)切割速度權重係數為30 %,表麵(miàn)粗糙度權(quán)重(chóng)係數為70 %,則(zé)所得加(jiā)權綜合評分Wi為:

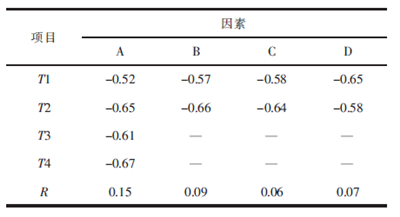

式中:Wi為第三次切(qiē)割各組對應的加權綜合評分;vwi為(wéi)第三次切割的切割(gē)速度;Ra 為第三次切割的表麵粗(cū)糙度。對加權得分進行極差分析, 結果見表6。可看出,因素A 應取1 水平,因素B 應取1 水平,因素C應取1 水平, 因素D 應取2 水平, 即最優組合為A1B1C1D2。此時,綜(zōng)合評分最高(gāo),切(qiē)割效(xiào)果最佳。三次切割的優化結(jié)果見表7。對其進行驗(yàn)證發現,第三刀平均切割速度為170.5 mm2/min,加工工件總體平均切割速度(即加工工件的表麵積與總時間的比值)為(wéi)55.08 mm2/min,加工表麵粗(cū)糙度的平均(jun1)值為Ra1.15 μm。該結果的綜合得分為-0.479,高於表5 所示的8 組方案,表(biǎo)明該參數組合能穩(wěn)定地實(shí)現較優的三次切割工藝(yì)。和之前所(suǒ)做的一(yī)次切割與(yǔ)二(èr)次切(qiē)割實驗相比,切割總(zǒng)效率有所提高,表麵(miàn)粗糙度Ra1.15 μm 已達到傳統機(jī)械精加工的精度(dù)範疇。

表5 三次切割正交試驗結果

表(biǎo)6 三次切割綜合(hé)得分極差分析表

表7 三次(cì)切割(gē)優化電參數

通過優化工藝參數來滿足“中走絲”電火花線切(qiē)割加(jiā)工需求,能極大地提高(gāo)機(jī)床加工精度,豐富線切割工藝數據庫[5]。

4.結論

(1)本文對(duì)“中走絲”電火花線(xiàn)切割多次切割工藝參數進行優化,運用(yòng)綜合(hé)分析法得出(chū)第二次切(qiē)割和第三次切割的較優工藝參數,並進行(háng)了驗證。

(2)二次切割最優方案中,第二刀切(qiē)割速度達(dá)到312.5 mm2/min,總體平均切割速度為78.49 mm2/min,表(biǎo)麵粗糙度的平均值達(dá)到Ra1.97 μm。

(3)三次切割最優方案中,第三刀切割速度(dù)達到170.5 mm2/min,總體平均切割速度為(wéi)55.08 mm2/min,表(biǎo)麵粗糙度可達Ra1.15 μm。

(4)通過多次(cì)切割工(gōng)藝參數的優化,得出既能保證(zhèng)表麵粗糙度(dù)、又能提高加(jiā)工速度的參(cān)數,為“中(zhōng)走絲”電火(huǒ)花線切割加工(gōng)工藝提供指導。

a

投稿(gǎo)箱:

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊(xùn)合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊(xùn)合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據

- 2024年11月 分地區金屬切削(xuē)機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘(chéng)用車(轎車)產量數(shù)據

- 2024年11月 新能(néng)源汽車產(chǎn)量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多

- 機(jī)械加工過程圖示(shì)

- 判斷一台加工(gōng)中(zhōng)心(xīn)精度的幾種(zhǒng)辦法

- 中(zhōng)走絲(sī)線切割機床的發展趨勢(shì)

- 國產數控係統(tǒng)和數控(kòng)機床何去(qù)何(hé)從?

- 中國的技術工(gōng)人都去哪裏了?

- 機(jī)械老板做了十多年,為何還是(shì)小作坊(fāng)?

- 機械行業(yè)最新自(zì)殺性營銷,害人害(hài)己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要(yào)從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與(yǔ)螺旋(xuán)銑孔加工工藝的區別