數控外圓磨床精度優化設(shè)計研究現(xiàn)狀(zhuàng)

2021-6-24 來源: 北京工業大學材料與製造學部 作者:範(fàn)晉偉 李晨寶

摘要 : 數控外圓磨床的精度受靜(jìng)態和動態誤差的綜合作用。本文綜述了(le)精度(dù)優化設計的三個方麵 : 誤差建模方法、關鍵(jiàn)零部件靈(líng)敏度分析和精(jīng)度優化分配方法,總結了現有的誤差補償研究法,並係統地分析了數控外圓磨床精度優化設計中亟待解決的問題,探(tàn)討了機床(chuáng)精度設計的研究方向。

關鍵詞 : 精度優化設計 ; 誤差建模 ; 靈敏度分析 ; 精度優化(huà)分配 ; 誤差補償

1.引言(yán)

在現代機械製造業中,被稱為 “工作母機”的數控機床在製造業發(fā)展中占據無可(kě)取代的地位,其研製(zhì)水平在(zài)一定程度上象征著製造業的綜合(hé)實力。隨(suí)著製(zhì)造業的(de)高速發展,對機床生產的零件精度要求(qiú)日益提高,機床精度的研究得到(dào)廣泛重視。

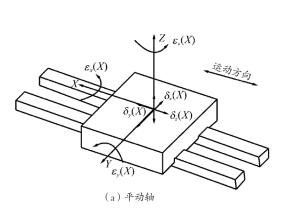

加工誤差是機床加工精度在工件上(shàng)最直接的(de)體現。加工誤差是指刀具實際加工軌跡與工件(jiàn)理論輪廓之(zhī)間的偏差(chà),幾何誤差是(shì)機床加工精度最直接(jiē)、最關鍵的影響因(yīn)素(sù)。如圖 1 所示,數控機床主要由平動軸(zhóu)和回轉軸構成(chéng),以數控外圓磨床(chuáng)為例(lì),各軸運動誤(wù)差相互作用,共同影響數控機床的加工精度。

數控機床精度研究主要包括精度設計和誤差補(bǔ)償兩方麵(miàn)。精度設計是指在機床設計初期根據關鍵零部件誤差靈敏度分析結(jié)果,找到影響(xiǎng)機床精度(dù)的關鍵誤差源,通過提高關鍵零部件的製造精(jīng)度以及(jí)合理的公差分配方法來提(tí)升機床原始(shǐ)精度。誤差補償是通過硬件或軟件來調整(zhěng)刀具位姿、修改機床控製參數、調整 G 代碼來補償機床運(yùn)動過程中產生的誤差(chà)。本文通過誤差建模、關鍵(jiàn)零部件靈敏度分析、精度優化分配以及誤差補償四個方麵,探討數控機床精度(dù)優化設計的(de)研究現

狀和亟待(dài)決的(de)難題。

圖 1 數控外(wài)圓磨床誤差因素

2.數控機床誤差建模方法

數控機床的主(zhǔ)要誤差源包(bāo)括零部(bù)件的製造誤差(chà)、關鍵零部件的裝配誤差、切(qiē)削(xuē)力產生的變形、主軸持續轉動引起的熱誤差以及控製(zhì)誤(wù)差等(děng)。根據誤差的力學特性與動態特性,機床誤差通常分為靜態誤差與動態誤差。靜態誤差包含關鍵部件尺寸誤差和裝配體間的位姿誤差等。動態誤差主要包含各軸在運動過程中產生的變形振動及熱誤差(chà)等。

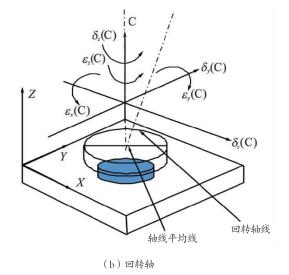

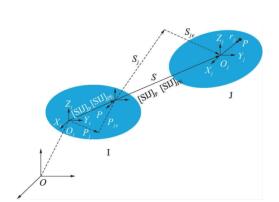

為反(fǎn)映機(jī)床誤(wù)差源與刀具位姿誤差的映(yìng)射關係,通過誤差建(jiàn)模表達機床(chuáng)各運動軸的空間位姿誤差。常用數學工具主要有旋量理論、指數積公式和四(sì)元(yuán)法等(děng),其中齊次坐標變換法應用最廣泛,其清晰的(de)數(shù)學表(biǎo)達形式被廣泛應用(yòng)於機(jī)床的誤差(chà)建模。在誤差(chà)建(jiàn)模方麵,已(yǐ)開展大量的研(yán)究(jiū)工作,目前已研究出多種不同的運動誤差數學(xué)模型建模方法,如幾何建模法(fǎ)、誤差矩陣法、機構學建(jiàn)模法、剛體運動學法和多體係統理論法(fǎ)等(děng)。Fan J.W.等基於多體係統運動學,通過構造機床整機拓撲結(jié)

構 ( 其中相鄰體(tǐ)相對(duì)運動(dòng)如圖 2 所示 ) 提出了一種通用的機床幾何誤差模型。Ding G.等基於多(duō)係統理論和齊次坐(zuò)標變換建(jiàn)立了五軸外(wài)圓(yuán)銑床的空間定位精度模型。Wu C.等基於多(duō)體(tǐ)係統理論和(hé)相對運動(dòng)約束方程,建立了五(wǔ)軸非正交數控機床的刀(dāo)具位姿預測模型。

圖 2 相鄰(lín)體相對運動示意圖

目前,誤差建模研究已相對成熟,對於研究精密及超精密(mì)加工條件下(xià)機床動態因素對機床精度(dù)的影響尤為重要,其中針對運動(dòng)過程中產生的變形研究(jiū)較多,針對(duì)熱誤差的研究相對較少。

3.關鍵零部件靈敏度分析

機床誤差靈敏度分析是通過研究零部件幾何誤差的不確定性來(lái)源對機床加工(gōng)精度的敏感程度,對各零部件按(àn)敏感程度排序,找出(chū)對(duì)機床精(jīng)度影響較高項進行合理分配公差,以此來(lái)提高機床空間定位精度。靈敏度分析常常被認為是誤差建模及分析的先決條件,是機床精度設計的重(chóng)要(yào)理論依據。

目前,靈敏度分(fèn)析(xī)方法主要分為局部靈敏度分析法和全局靈敏度(dù)分析法。相對局部靈敏度分析,全局靈敏(mǐn)度(dù)分析法綜合考慮(lǜ)了各因素的概率(lǜ)密度函數(shù)的(de)分布及形狀的影響,在分析過程中,各因素可不斷變化(huà)。Cheng Q.等基於全局靈敏度分析法,提出了(le)多軸機床關鍵幾何誤差識別方法,通(tōng)過識別關鍵誤差,提(tí)高機床加工精度。Li. 等以五軸機床為例,在傳統靈(líng)敏度指數定義基礎上提出了廣義局部靈敏度(dù)指數、廣義(yì)全局(jú)靈敏度指數(shù)和一般全局靈敏度波動指數,該方法不僅減少了機床的誤差分量,還提高了刀具(jù)的切削精度。Fang J.等提出了基(jī)於擬蒙特卡羅算法的五軸機床加工誤差全局靈敏度分析(xī)方法。利用機床空間運動誤差模型,對各誤差源參(cān)數進(jìn)行一定的數學運算(suàn),將所得結果進行歸一化處理並從大到小排(pái)序,以此來判斷(duàn)對機床空間(jiān)運動誤差影響較大的零部件。

靈敏(mǐn)度研究大多是基於機床空間誤差模型(xíng),對誤差源參數(shù)求導(dǎo)時會導致誤差源(yuán)參數被消(xiāo)掉,無法(fǎ)反(fǎn)應誤(wù)差源參數隨機床位置變換(huàn)而變化的特性,不能(néng)反映機床實(shí)際加工誤差。

4.機床精度優化分配方法

精度優化分配是指在給定的輸出精度要求下,分配機床關鍵零(líng)部件的精度,其關鍵在於建立合理的數控機床(chuáng)整體的精度優化(huà)模型,並采取(qǔ)有效的方法進行精度優(yōu)化分配(pèi)。在精度優化分配方法(fǎ)研究中,構建合(hé)理的精度優化模型是研究的重點。徐徐基(jī)於(yú)區間層次分析的機床(chuáng)精度層級映射方法,通過建立的機床(chuáng)精度成本和可靠性模型,利(lì)用優化的 NSGA- Ⅱ遺傳算(suàn)法,得到 Pareto最優解的機床精度分配。Cheng Q.等基於靈敏度分析和一次二階矩理論(lùn),構建基於多體理論的多軸數控機床空間誤差模型,實現了(le)以加工總成本為最小的幾何精度優化分配。Zhang Z.等考慮五軸機(jī)床的幾何約束,提出了基於機床幾何誤差和成本的可靠性模型的精度優化分配方法。Nujoom R.等提出了基於製造係統優化設計的多目(mù)標數學(xué)模型,為(wéi)公(gōng)差優化分配奠定理論基礎。

在目前的優化設計(jì)方法中(zhōng),綜合成本因素過程(chéng)大多依賴設計人員的經驗判斷,在實際設計中(zhōng)存在不確(què)定性。

5.數控機(jī)床誤差補償方法

5.1幾何誤(wù)差補償

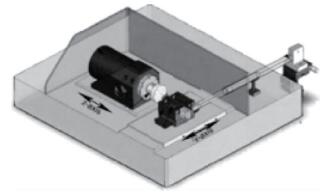

現有數控機床的幾何誤差補償方式主要有兩種 : 硬件補償和軟(ruǎn)件補(bǔ)償。硬件補償是指針(zhēn)對機床特性,利用某些補(bǔ)償裝置或微動機構對機床的幾何誤差(chà)進行修正(zhèng)。張兆瑞設計了一種絲杠傳動螺距矯正裝置,用於補償車床在加工精密絲杠時產生的誤差 ( 見圖 3) 。Gan S.W.等設計了一種微動補償結構,實現了高精鏡麵加工誤(wù)差補償。硬件補償可調節性較差或調節範圍有限,適用範圍小(xiǎo),當(dāng)機床的幾何誤差發生較大變化時,補償機構(gòu)無法發揮(huī)作用,此外硬(yìng)件補償機構(gòu)具有針對性,製造成本和設計周期也成(chéng)為限製(zhì)其發展的因素。

圖(tú) 3 基於壓(yā)電陶瓷的微動補償(cháng)機(jī)構

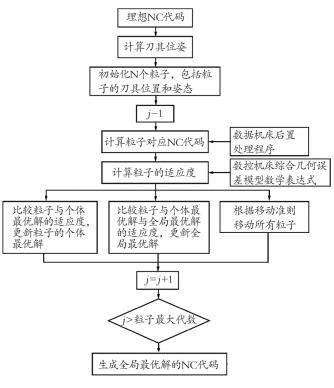

軟件補償(cháng)是基於機床誤差預測模型發展的,通常在幾何誤差檢測、辨識(shí)後建立機床的加工(gōng)誤差預測模型後,根據誤差預測模型計算得到工(gōng)件加工過程刀尖點(diǎn)的空間位置誤差,通過(guò)進行坐標係零點偏置、修(xiū)改 NC 代碼或在控製(zhì)係統(tǒng)中增加前反(fǎn)饋補償的操作方式刀具提高空間定位精度。Shen H.等基於五軸數控(kòng)機床的(de)誤差預測模型(xíng),提出了修改坐標偏置幾何誤差補償方法,有效地補償了機床幾何誤差及熱誤差。餘文利等提出了基於粒子群優(yōu)化算法的數控幾何誤差補償方法,通過 NC 代碼優化工件,有效地提高了數控機床精度,補(bǔ)償(cháng)流程如圖 4 所(suǒ)示。

圖 4 基(jī)於 PSO 算法的幾(jǐ)何誤差補償方法流程

5.2動(dòng)態誤差補償

動態誤差具有隨(suí)機、時變和動態特性,其補償(cháng)方法(fǎ)與幾何誤差補償(cháng)方法的差異較(jiào)大。Chen C.Y.等提出(chū)了一種能夠自(zì)適應補(bǔ)償擾動(dòng)的動態控(kòng)製方法,通(tōng)過控製自適應調(diào)節誤差補償器來(lái)實時跟蹤補償伺服係統的輸出。目前動態誤差(chà)的補償方法尚處於研究初期,機床動態精(jīng)度的改善主要通過伺服增益的優(yōu)和(hé)調整控製算法來實現。

6.結語

本文從誤差建(jiàn)模、關鍵零部件靈敏度分(fèn)析(xī)、精度優化分配及誤差補償四個方麵(miàn)對數控(kòng)機床精度優化設計進行係統性地論述,雖然機床精度(dù)優化設(shè)計目前已經取得大量研究成果,但仍存(cún)在以下幾點亟待(dài)解決的問題 :

(1) 現有的數控機床誤差(chà)建模多以研究機床(chuáng)靜態性能為主。對於精密及超精密加工,影響機床加工精度的(de)主要因素為機(jī)床動態誤差(chà)。因此,建立機床動態誤差源參數模型是當前的(de)研究重點。

(2) 靈(líng)敏度分(fèn)析是近年來發展較迅速的新(xīn)型分析方法,具有良(liáng)好的診斷性和預測性。而此類研究方法得到的誤差源參數敏感度排序結果大多憑經驗得到,即距離加工(gōng)點越遠的零部件對機床運行精度要(yào)求越大。實際並未考慮到誤差源(yuán)參數隨機(jī)床運動而改(gǎi)變,如(rú)何真實反映機床實際加工誤差的產生規律是下一步(bù)研究重點。

(3) 目前的精度優化分(fèn)配主要分為公差優化分配和幾何(hé)精度優化分配。公差優化分配即零部件(jiàn)公差(chà)的(de)研究,主要研究零部件的公(gōng)差對(duì)該部件內部定位和(hé)幾(jǐ)何麵之間關(guān)係產生的影響以及對該零部件精度尺(chǐ)寸鏈累計誤差影響。目前對(duì)於零部件與機床誤差源參數的關係研究仍(réng)缺少一套完整的理論方法。

(4) 相比於(yú)硬件補償,軟件補(bǔ)償具有成本低、調節性好和補償方式多樣(yàng)化等優點。軟件補償是目前的研究重(chóng)點(diǎn),如何提高誤差預測模型精度,提升軟件(jiàn)補償方法的補償效果以及動態誤差補償方法都(dōu)是誤差補(bǔ)償研(yán)究的方向。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進(jìn)行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進(jìn)行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出(chū)口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地(dì)區金(jīn)屬切削機床產量(liàng)數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月(yuè) 新能源(yuán)汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據