調心滾子軸承(chéng)外圈硬車與精磨組合機床的設計方案

2021-3-15 來源:遼寧裝備製造職業 沈陽機床股份公司(sī) 作者:陳維範 薛丹

摘(zhāi)要: 為提高軸承(chéng)外圈的加工效率,通過對數控車床上外圈裝夾方式的分析以及對外圈硬車及其滾道磨(mó)削原理的研(yán)究,設計了調心滾子軸承外圈(quān)硬車與精磨組合機床的方案,采用(yòng)硬車代替粗磨加工並在同一台機床上完成精磨加工,僅留下超精研工序在磨床上完成。實際加工(gōng)表明,該組合機床可在一次裝夾中完成軸承外圈一個端(duān)麵、外徑麵及滾道(dào)麵的加工(gōng),在保證加工(gōng)精度的基礎上將工時(shí)縮短了 1 /3。

關鍵詞: 滾動軸(zhóu)承; 調心滾子軸承; 外圈; 硬車; 車削; 磨削; 組合(hé)機床

軸承外圈的加(jiā)工工藝一般為套鍛→退火→粗車→熱處理→粗磨→精磨→超精研。滾(gǔn)道表麵粗糙度對軸承的振動、潤滑、早期疲勞及使用壽命有著重要影(yǐng)響[1 - 2]。在軸承的生產加工中,磨(mó)削加工約占總勞動量的 60% ,所用磨(mó)床數量也占全部切削機床數量的 60% 左右,磨削加工的成本約占軸承生產(chǎn)成本的 15% 以上[3]。

另外,磨削加工時砂輪及切削液消耗量大、粉塵和廢液汙染程度比較嚴(yán)重[4]。超硬材料刀具的出(chū)現以及數控(kòng)機床技(jì)術水平不(bú)斷提高,為硬車代替粗磨加工創造了條件(jiàn),硬車削技術( 簡稱硬車) 在(zài)發(fā)達國家已普遍應用[5]。采用精密硬車工藝,通過合理選擇切削用量,可以使零件的幾何精度和表(biǎo)麵粗糙度基本達到產品的終磨精度要求[6],且其金屬切除效率是普(pǔ)通(tōng)磨削加工的3 ~ 4倍(bèi)[7 - 8]。

目前,國內的(de)軸承及齒(chǐ)輪等行業已經開始用硬車(chē)替代原有的粗磨、半精磨工藝[9],例如用 C650 車床成功進行軸承外圈滾道的磨削[10],並(bìng)研發了車(chē)磨組合(hé)機(jī)床等[11]。在對軸承外圈(quān)硬車加工及外圈滾道磨削原理進行研究的基礎上,按照客戶提出的要求,對某型號(hào)調心滾子軸承外圈的加工工藝進行了分析,完成了硬車與精磨組合機床的加工方案設(shè)計。

1 、調心滾子軸承外圈熱處理後的加工

1. 1 硬車加工

以 GCr15,GCr15Si Mn,GCr18Mo 為代表的淬硬軸承鋼,經淬火後硬度大於(yú) 58 HRC,屬於(yú)典型的耐磨軸承材料[4]。硬車是指使用多晶(jīng)立方氮化硼( PCBN) 或立方氮化硼( CBN) 刀具(jù)、陶瓷刀具或塗(tú)層硬質(zhì)合金(jīn)刀具等在車床或車削加工中心上對淬硬鋼( 55 ~ 66 HRC) 進行(háng)切削加工(gōng),是代(dài)替磨削的(de)經濟性加(jiā)工工藝,與磨削相比具有(yǒu)良好的加工柔性、經濟性和環保性[12 -13]。軸承外圈采用硬車加工工藝,可代替淬火後的粗(cū)磨工(gōng)藝。一(yī)次(cì)裝夾(jiá)即(jí)可完成(chéng)外圈 3 個麵的加工,生產效率得到顯著提高,且可獲得良好的加工精度,表麵粗糙度 Ra 可(kě)達 0. 4 μm 以下。

1. 2 滾道(dào)磨(mó)削

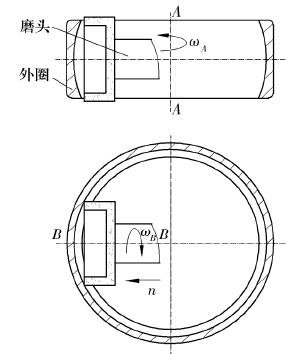

調心滾子軸承外圈滾道磨(mó)削原理(lǐ)如圖 1 所示,將磨頭設計成(chéng)軸向尺寸較(jiào)小的結構。磨(mó)削時,磨頭進入外圈孔內,外(wài)圈軸線 A - A 與磨頭軸線B - B在一個平(píng)麵內相互垂直且(qiě)相交於滾道(dào)球心。外圈在機床主軸的帶動下以(yǐ)角速度(dù) ωA繞 A - A 軸做旋轉運動; 杯砂輪在電動機的驅動下以角速度 ωB繞 B - B 軸做(zuò)旋轉運動,並在機床進給軸的帶動下以進給速度 n 沿砂輪軸線 B - B 做直線進(jìn)給運動,通(tōng)過杯形砂輪的端麵與軸承外圈滾道的接觸實現磨削。這樣,可以保證加工出來的調心滾子軸承外圈滾(gǔn)道是一個球(qiú)麵,同時具有較高的加(jiā)工精度。

圖(tú) 1 調心(xīn)滾子(zǐ)軸(zhóu)承外圈滾道磨削原理

2 、外圈車磨加(jiā)工裝(zhuāng)夾方式

外圈車削加工的機床主要有臥式(shì)數控車床和立式數控車床。一般情況下,對於 300 mm 及以下的中小規格軸承外圈,采用(yòng)臥式數控車床加工;對於 300 ~ 800 mm 規格的軸承外圈,采用立式數控車床加工。

2. 1 軸承外圈浮動夾具

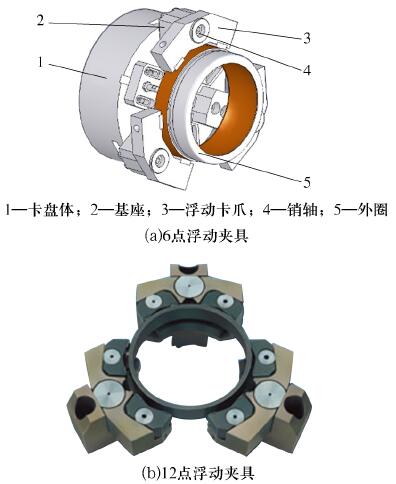

軸承外圈屬於薄壁(bì)件,裝夾容易變形,為了(le)保證加工精度,采用 6 點或 12 點浮動夾具裝(zhuāng)夾,可(kě)使夾緊力均勻地壓在軸承外圈外圓表(biǎo)麵,減小因(yīn)裝夾引起(qǐ)的變形。浮動夾具適用於臥式數控車床及立(lì)式數控車床,一次裝夾可對軸承外圈的一個端麵和內孔進行加工。軸承外圈 6 點浮動(dòng)夾具如圖 2a 所示,浮動卡爪通過銷軸固定在(zài)基座上,浮動卡(kǎ)爪可繞銷軸實現自動定心(xīn),從(cóng)而減小軸承外圈的變形。

圖 2 軸承外圈浮動夾(jiá)具

通過更換浮動卡爪可(kě)實現不同型號軸(zhóu)承外圈的裝夾。軸(zhóu)承外(wài)圈 12 點浮動夾具如圖 2b 所(suǒ)示,適用於外圈較薄或直徑較大工件的裝夾。

2. 2 電磁吸盤

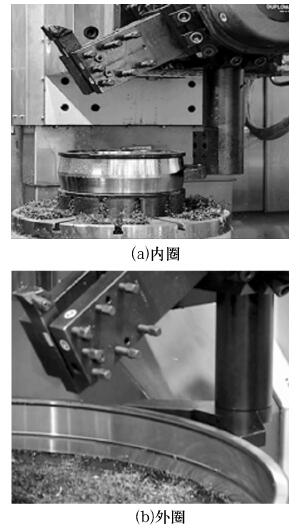

在(zài)薄壁軸承套圈的精密硬車削加工(gōng)中,采用軸(zhóu)向吸(xī)持( 電磁吸盤) 是減小(xiǎo)甚至消除徑向裝夾變形的(de)可行方法[14]。如(rú)圖 3 所示,導磁塊安裝在磁力吸盤體上,確保磁力不變的情況下一次性加工套圈的 3 個麵(miàn)( 端(duān)麵、外徑麵、滾道麵) 。電磁吸盤(pán)同樣適用於立式數控車床及臥式數控車床,對於精(jīng)度要求較高或直徑較大的套圈,具有良好的吸(xī)持效果。

圖 3 電磁(cí)吸(xī)盤

利用電磁(cí)吸盤吸持軸承套圈端麵時,套圈的硬車工(gōng)藝參數為(wéi)最大吃刀深度 0. 25 mm,進給量0. 8 mm / r; 加工精度為表麵粗糙度 ( Ra) 0. 4 μm,圓度 0. 5 μm,圓柱度 10 μm,壁厚差小於 25 μm。電磁吸盤的磁力分檔可調,永磁吸盤即使意(yì)外(wài)斷(duàn)電也不會失去磁性,仍能可靠吸(xī)緊工件。電磁吸盤應用於立式數控車床時,套圈可采用V 形(xíng)塊粗定位,如圖 4 所示(shì)。將 V 形塊安裝在立式數控車床刀盤(pán)的一(yī)個刀位上,在安裝(zhuāng)套圈時,將 V 形塊刀位轉至電磁吸盤的上方,將套圈靠在V 形塊上即可實現粗定位,然後通過千分表精確(què)找正,縮短了輔助(zhù)時間。

圖 4 軸承套圈在立式數控車床電磁吸盤上的定位

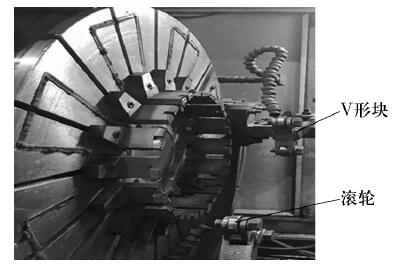

在臥式(shì)數控車床上使用的(de)電磁吸(xī)盤如(rú)圖 5 所示。機床上設有 2 個 V 形塊,每(měi)個(gè) V 形塊上有 2個滾輪,V 形塊通過支架(jià)固定在機床床頭箱(xiāng)體(tǐ)上。先將軸承套(tào)圈靠在滾輪上實(shí)現粗定位,再通過(guò)千(qiān)分表找正,實(shí)現精確定位。

圖 5 電(diàn)磁吸盤(pán)在臥式數控車床上的使用

文獻[3,12]對采用(yòng)電磁吸盤吸持工件進行了試(shì)驗研究,結果(guǒ)表明試樣基準(zhǔn)麵的平麵度誤差越小,精密硬車加(jiā)工所得試(shì)樣溝道的圓(yuán)度誤差(chà)就(jiù)越小。因此,在電磁吸盤吸持軸承外圈前,需要對定位麵進行精加工,增加基準(zhǔn)麵與吸盤的接觸麵積,提高加工精度。

3 、調心滾子軸承外圈硬(yìng)車與精(jīng)磨(mó)組(zǔ)合加工

3. 1 調心滾(gǔn)子軸承外圈的結構與加(jiā)工工藝分析(xī)

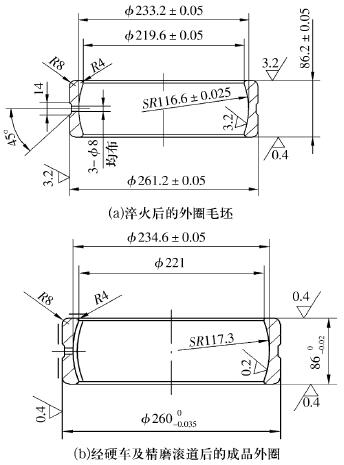

淬火後的外圈毛坯如(rú)圖(tú) 6a 所示,外圈外徑為( 261. 2 ± 0. 05) mm,表麵粗糙度 Ra 為 3. 2 μm,圓倒角 R 為 8 mm; 滾道球半徑 SR 為( 116. 6 ±0. 025)mm,內孔最大直徑為( 219. 6 ± 0. 05) mm,圓倒角 R為 4 mm,表麵(miàn)粗糙度 Ra 為 3. 2 μm; 寬度為( 86. 2 ±0. 05) mm; 一個端麵表麵粗糙度 Ra 為 0. 4 μm( 基(jī)準麵) ,另一端麵的表麵粗(cū)糙度 Ra 為 3. 2 μm。

圖 6 調心滾子軸承外圈

在機床上硬車、精磨滾道後的成品外圈(quān)如圖6b 所示,加(jiā)工後軸承外圈的上端(duān)內(nèi)外圓倒角(jiǎo)尺寸不變,滾道的表麵粗糙(cāo)度 Ra 降至 0. 2 μm,其餘加工麵的表麵粗(cū)糙(cāo)度 Ra 均降至 0.4 μm; 軸承(chéng)外圈直徑為 2600- 0. 035mm; 滾道球半徑 SR 為 117. 3 mm,內孔最 大 直 徑 為 ( 234. 6 ± 0. 05 ) mm; 寬 度 為860- 0. 02mm。采用電磁吸盤吸(xī)持軸承外圈(quān)基準麵,硬車工序的加工餘量: 外圓單邊餘量 0. 6 mm,一個端麵 0. 2 mm( 另一端(duān)基準麵無需加工) ,滾道(dào)單邊餘量 0. 6 mm; 滾道精磨單邊餘量 0. 1 mm。

3. 2 硬車與(yǔ)精磨組合機床的設計方案(àn)

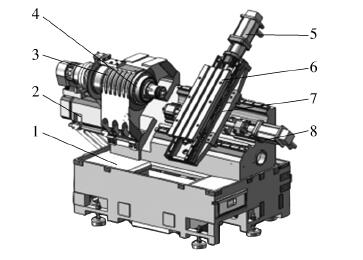

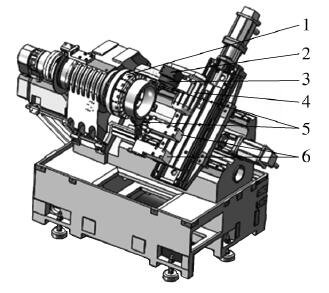

硬車與精磨組(zǔ)合機床在臥式數(shù)控車床的基礎上增加了磨削裝置,不僅具(jù)有硬車的功能(néng),還具(jù)有精磨功能,在一台機(jī)床上進行一次裝夾就可實現(xiàn)調心滾子軸承外圈(quān)的硬(yìng)車和滾道精磨加工。如圖 7 所示,組合機床(chuáng)采用 45°整體斜床身,最大回(huí)轉直徑 500 mm,最大切削(xuē)長度 200 mm,最大切削直徑 350 mm,主電動機功(gōng)率 7. 5 k W,最高轉速(sù) 4 000 r/min。主(zhǔ)軸(zhóu)采用 P2 級(jí)陶瓷軸承,中(zhōng)度預緊,加工精度可(kě)達到 IT5。另外,組合機床具備磨削冷(lěng)卻液和(hé)氮氣 2 種冷卻方式。

1—床身; 2—主電動機(jī); 3—主(zhǔ)軸(zhóu)箱; 4—主軸; 5—X 軸電動機; 6—排刀板(bǎn); 7—床鞍; 8—Z 軸電動機(jī)

圖 7 臥式數控機(jī)床主機結構

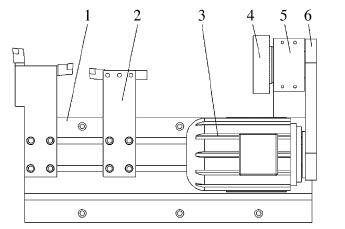

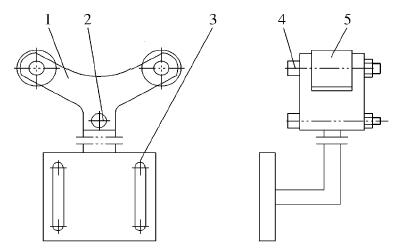

機床采用如圖 8 所示的排刀結構,排刀板上安裝 2 套刀夾,每個刀夾上均安裝有內孔車刀、外(wài)圓車刀和端麵車刀各一把,同時安裝變頻調(diào)速電動機和磨架。磨架(jià)前端安裝杯形砂輪( 最高轉速5 000 r / min) ,變頻調速電動(dòng)機經帶傳動機構帶動杯形砂輪旋轉。機床上的 V 形定位裝置如圖 9 所示,V 形塊通過(guò)滾軸(zhóu)安裝(zhuāng)在支架上,通過滾輪軸在V 形塊上安裝 2 軸線與主(zhǔ)軸平行的滾輪,通過滾(gǔn)輪與軸承外圓(yuán)的接觸實現粗定位。V 形塊可繞滾軸擺動,實現自動定心。

1—排刀板; 2—刀夾; 3—電動機; 4—杯形砂輪; 5—磨架; 6—帶傳動機(jī)構

圖 8 排刀刀(dāo)架結構

1—V 形塊(kuài); 2—滾軸; 3—支架; 4—滾輪; 5—滾輪軸

圖 9 V 形定位裝置

按照用(yòng)戶要求設(shè)計的車磨組合機的結構如圖10 所示,調心滾子軸承外圈采用電磁吸盤吸持。為避免電(diàn)磁吸(xī)盤磁力影響工(gōng)件加工(gōng)精度,對軸承外圈的一個端麵進行精磨加工作為本(běn)工序的基準麵,其表麵粗糙度 Ra 為 0.4 μm,平(píng)麵度誤差小於0.005 mm。

1—電磁吸盤; 2—磨架; 3—杯形砂輪; 4—變頻調速電(diàn)動機; 5—V形定(dìng)位裝置; 6—刀夾

圖 10 車磨組合機的結(jié)構

加工前,將調心滾子軸承外圈用弱磁吸在磁力吸(xī)盤上,用(yòng)千分(fèn)表(biǎo)對外圓表麵找正後(hòu)通電上磁;移動 2 個 V 形塊,使滾輪接觸軸承外圓表麵,然後調整 V 形定位裝置,使滾輪離開軸(zhóu)承外圓表麵 0. 2mm( 可根據實際毛坯件調整) 後(hòu)固定,用於軸(zhóu)承外圈粗定位。加工時,先用 V 形定位裝置粗定位軸承外圈,用弱(ruò)磁將外圈(quān)吸持在磁力吸盤上,用千分表(biǎo)對外圓表麵找(zhǎo)正後通電上磁,啟動(dòng)機床進行加工。排刀刀架帶動車刀完成外圈內、外表麵和一個端麵的硬車; 精磨外圈滾道時(shí),排刀(dāo)刀架帶動磨(mó)頭進入(rù)外(wài)圈內孔(kǒng)中,杯型砂輪和軸承外圈各自繞軸線(xiàn)轉動,實現外圈滾道的精磨。

在車磨(mó)組合機上一次裝(zhuāng)夾即可完成調(diào)心滾子軸承外圈一個端麵、外徑麵和滾道麵的硬車,並能完成滾道(dào)麵的精(jīng)磨加工。原需在 2 台磨床上完成的粗磨、精磨加工工序在 1 台車磨組合機上進行一次裝夾(jiá)即可實(shí)現,工時減少了(le) 1 /3,有效(xiào)提高了用戶的加工效率。

4 、結束語

對硬車(chē)技(jì)術和調心滾子軸承外圈滾道磨削原理進行了(le)研究,對軸(zhóu)承套圈在數(shù)控車床(chuáng)上裝夾及定位方式進行了分析。根據(jù)用戶的要求,在臥式數控車床的基(jī)礎上(shàng),完成了(le)用於調心滾子軸(zhóu)承外圈加工的車磨組合機方(fāng)案設計。在一(yī)台機床上實現了軸承外圈外圓表麵(miàn)、滾道麵和一個端麵的硬車加工,以及對外圈滾道的(de)精磨; 僅有軸承外圈滾道的超精研工序需要在另一台機床上完成(chéng),滿足了用戶的需求。

投稿箱(xiāng):

如果您有(yǒu)機床(chuáng)行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床(chuáng)行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(chē)(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床(chuáng)產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據