摘要:分析了回轉支承堵塞孔的加工現狀(zhuàng),介紹了加工堵塞孔的鑽鏜床結構、主要技術參數和工作原理,並對鑽鏜床的(de)性能特點(diǎn)進行了論述,實踐證(zhèng)明,采用該鑽鏜床加工堵塞孔,提高了加工精度和生產效(xiào)率,工人的勞動(dòng)強度和工件的廢(fèi)品率明顯降低。

關鍵詞:回轉支承(chéng)鑽鏜(táng)床圓盤刀(dāo)庫加工

回(huí)轉支承堵塞孔在軸承(chéng)滾動體(tǐ)的裝配中起著舉(jǔ)足輕重的作用(yòng)。目前,堵(dǔ)塞孔一般采用(yòng)普通(tōng)鑽床或搖臂鑽床來加工, 主軸(zhóu)驅動常常采用普通三相異步電動機配置減速箱的有級(jí)調(diào)速方式,該(gāi)方式傳動不穩定,結構複雜,不能實現無級調速;夾緊工件和刀具裝夾時采用手動夾緊,效率低下;鑽(zuàn)孔(kǒng)時刀具進給方式采用液壓驅動的滑台結構(gòu),定位精度和加工精(jīng)度低;另外,傳(chuán)統加工(gōng)設備沒有考慮自動排屑機構,防護較差,均不利於生(shēng)產加工(gōng)和環境保護。對於尺寸較大的回(huí)轉(zhuǎn)支承,堵塞孔的加工工藝相對複(fù)雜,加工精度主要依靠(kào)操作(zuò)者的經驗,批(pī)量生產時,生產效率低下,加(jiā)工成本大大增加。

本(běn)文介紹的加工(gōng)回轉支承堵塞孔的鑽鏜床, 采用液壓裝置對工件進行自動裝夾找正, 圓盤式機械手(shǒu)刀庫實現自動換(huàn)刀。根據轉盤軸承工藝要求以(yǐ)及所加工產品(pǐn)的(de)特點,采用一次裝夾完成鑽、鏜多(duō)種加工工序,加(jiā)工過程(chéng)自動化,極大地提高了加工效率,降低生產成本,滿足用戶個性化要求。

1 、機床結構及工作原理

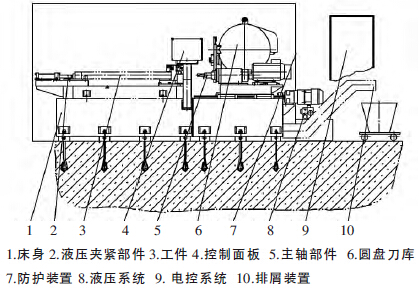

TK615 機床結構如圖1 所示,主要由主軸部件、床身部件、液壓夾緊部件(jiàn)、控製麵板(bǎn)、圓盤刀庫、液壓係統、排屑裝置、電控係統和防護(hù)裝置等組成。床身為整體鑄件結構,固定在地基上並支承(chéng)工作台,工件放置在工作台上(shàng),用兩定位柱定位,依靠液壓缸頂緊,同時液壓自動找正工件、夾緊。由PLC 控製的兩個電(diàn)機分別驅動拖板水平進給和主軸切(qiē)削。鑽削(xuē)動力頭固(gù)定在可沿直線滾子導軌單元(yuán)移動的拖板上, 采用伺服電(diàn)機通過滾珠絲杠副驅(qū)動, 從而實現鑽削動力頭的水平進給運動。驅動電機為大功率主軸伺服電機,可無級調速。鏜削動力頭的主軸裝刀結(jié)構為自動拉緊、液壓鬆開的標準錐度配合刀柄結構,有(yǒu)關(guān)動力參數符合要求。

圖1 機床結構圖

圓盤式刀庫安裝在床身側麵, 具有自動換刀功(gōng)能,刀盤由滾子凸輪機構驅動及定位,用來交換(huàn)刀具位置,進而為拔刀和(hé)插刀做(zuò)準備,機械手換刀裝(zhuāng)置為滾齒凸輪機構,主軸到達換刀位置後,在PLC 控(kòng)製下由機械手(shǒu)交換刀具以及拔插刀具,使主軸上更換(huàn)新的刀具,減少加(jiā)工過程中非切削時間。該機構結構簡單, 成本(běn)較低(dī),換刀可靠,換刀過程快速準確。

電氣控製係統(tǒng)采用PLC 作為主控製單(dān)元,模擬量輸出模塊結合伺服驅動單元, 實現了機(jī)床的(de)精確進給以及圓盤刀庫的全自(zì)動控製。配置觸摸屏,操作界麵采用人性化設計,操作簡單明了,並實現了實時監控。係統具有主軸準停功能, 通過主軸電機(jī)內置的位置編碼(mǎ)器,實現準停控製(zhì),準停角度任意設定,實現了加工過程自(zì)動化,極大地(dì)提高了加工效(xiào)率。液壓站提供必要的液壓驅動動力源, 整個係統為3 個相對獨立的液(yè)壓回路,分別用於工件推料、壓緊(jǐn)、主軸換刀(dāo)時的鬆(sōng)、拉刀。推料油缸壓力0.8 MPa,壓緊(jǐn)油缸壓力3 MPa,拉刀油缸壓力4.5~5.5 MPa。采用排屑和冷卻水箱(xiāng)一體的自動排屑機, 切屑被自動輸(shū)送至切屑箱中,冷卻部分包括冷卻泵及箱體等,衝刷切屑並(bìng)冷卻和潤滑刀具。

機床工作時,先啟動液壓和冷卻係(xì)統,工件放置在工(gōng)作台(tái)上,依靠液壓缸頂緊,兩(liǎng)定位柱定位,然後再啟動(dòng)自動加工程序。拖板進給到換刀位,主軸旋(xuán)轉到對刀位置,刀庫自動將刀具安裝到主軸上。主軸高速旋轉(zhuǎn),拖板按設定速度、進給(gěi)量(liàng)進給(gěi),鑽削後退出,主軸到達換刀位置後停止,得到換刀指令,主軸準停,由機械手完成換刀動作,再進行下一次加工,如此循環,直至加(jiā)工完成。機床具備自(zì)動換刀裝置,能一次裝夾完成鑽(zuàn)、鏜(táng)多種加(jiā)工工序,也可滿足(zú)多種型號工件的加工需求,實現加工(gōng)過程自動化,節省了人力和時間,極大地提高了加工效率,減(jiǎn)少生產成本。

2 、性能特(tè)點

(1) 本機床在總體方案和控製係統的設計上,采用了最新的設計理念,在結構上進行了大膽創(chuàng)新。具備高可靠性、高(gāo)精(jīng)度(dù)和良好的操縱(zòng)性,最(zuì)大限度滿足了堵塞孔加工的工藝要(yào)求。

(2) 進給係統采(cǎi)用交流伺服電機驅動和滾珠絲杠傳動方式,進給配置精(jīng)密減速器,使輸出扭矩更(gèng)大。

(3) 主軸采用鏜削動力頭, 主軸調速采用伺服電機實現無級調速;主軸頭采用標準錐孔,刀具拉緊方式為自動拉緊,液壓鬆開。

(4) 動力頭(tóu)移動配置滾子式滾(gǔn)動直線導(dǎo)軌, 具有承載大、剛度大、摩擦力小、無爬行的特點。

(5) 機(jī)床由PLC 集中控製,具有控製可靠、組態靈活、體積小(xiǎo)、功能強、速度快、擴展性好、維修方便等特點。

(6) 機床床身、導(dǎo)軌、工(gōng)作台、動力頭等零部件的設計均采用高剛性的設計原則, 以滿(mǎn)足精密和高效加工的需要。

(7) 全封閉防護, 減少切削液(yè)油霧(wù)和(hé)噪聲(shēng)對環境的汙染;潤滑油可回收,避免與切削液混合,減少切削液的消耗(hào)。

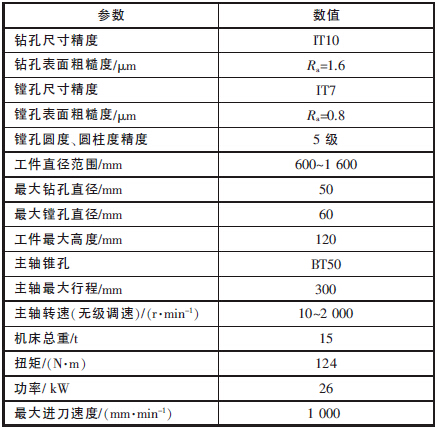

3 、機床(chuáng)主要技術參數

表1 機(jī)床(chuáng)主要技術參數(shù)

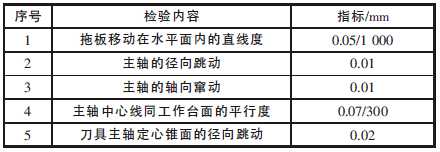

表2 機床精度及檢驗標準

4 、結束語

該機床結構(gòu)合理,功能(néng)完善,經軸承製造商使用表(biǎo)明(míng):與傳統普通鑽床或搖臂鑽床相比,生產效率(lǜ)和工件的加工精度均有較大提高, 工人的勞動強度和工件的廢品率明顯降低,達到了(le)預期的目的,滿足設計要求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情(qíng)況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型(xíng)乘用車(轎(jiào)車)產量數據